浅谈镍渣的特性及TRMS43.3辊磨的应用

曹凯,宋留庆,陈军

1 引言

镍渣是冶炼镍铁合金时产生的固体冶炼废渣。据统计,由于长期得不到合理的利用,目前国内堆存的镍渣达到几千万吨,每年还要新产生几百万吨。预计2015年,镍铁渣的总排放量将接近一亿吨,超过铜渣、锰渣等冶金渣的排放总量,约占到冶金渣总排放量的五分之一[1]。除去综合利用的约10%外,还有90%镍渣要作废弃物堆放处理。可由于镍铁冶炼工艺技术的限制,这些冶炼废渣中仍存在一定量镍铁合金颗粒,由于镍铁价格高昂,回收这些镍渣中的镍铁合金颗粒亦可获得较为可观的经济效益,回收镍铁合金后的固体废渣可以销向新型建材厂作为新型建材的原材料、添加剂等,基本实现对固体冶炼废渣的全部回收利用,且整个回收处理过程不对环境产生二次污染。如果能同时解决这两个问题将是最好的解决方案。

表1 镍渣粒度级配

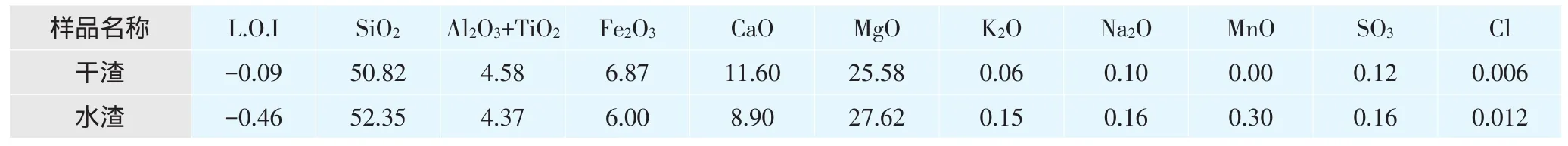

表2 水渣和干渣的化学成分对比,wt/%

本文针对中材装备集团有限公司研制,应用在山东炜烨新型建材有限公司60万吨/年镍渣微粉生产线项目的TRMS43.3镍渣辊磨机所展开的一系列有关镍渣的粉磨特性和活性研究,及后期设备调试出现的一些具体问题,就镍渣易磨性、镍铁合金分离的实际效果进行阐述,为其资源化及其废渣作为重要的二次资源在建筑材料领域大量利用提供技术参考。

2 镍渣的粉磨特性和活性研究

2.1 镍渣的形态、粒度级配及其化学组成

原状镍渣的形态如图1所示,水渣是由浑圆的颗粒组成,表面光洁,吸水性差;干渣呈块状,体积较大,质地坚硬,带有少量孔结构。水渣的粒度级配测定结果见表1。由表1表明,镍渣颗粒主要集中在10mm以下,占92.01%。

镍渣的化学组成如表2所示,镍渣是以SiO2、CaO、MgO、Fe2O3为主要成分的熔融物经水淬后形成的粒化炉渣,干渣和水渣的化学组成并无明显差异。矿物组成以镁橄榄石为主。镍渣的碱性系数MO=(CaO+MgO)/(SiO2+Al2O3)=0.56明显<1,为酸性渣。

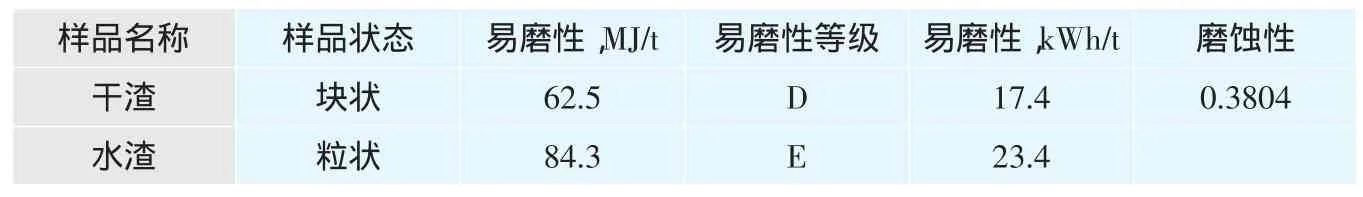

2.2 镍渣的易磨性

由于镍渣中含有一定量的镍铁合金,而使用球磨进行粉磨不具备除铁功能,应用辊磨粉磨能够有效地将镍渣中的金属排出,且具有更高效的粉磨效率。现场调试中,TRMS43.3镍渣辊磨很容易就达到设计产量80t。投料量达到95t时,辊磨运行也很稳定。

3 辊磨镍渣微粉的性能

对山东炜烨新型建材集团TRMS43.3镍渣辊磨机生产的镍渣微粉和实验室球磨机(ϕ500mm×500mm)粉磨的镍渣进行性能比较。

表3 镍渣易磨性和磨蚀性

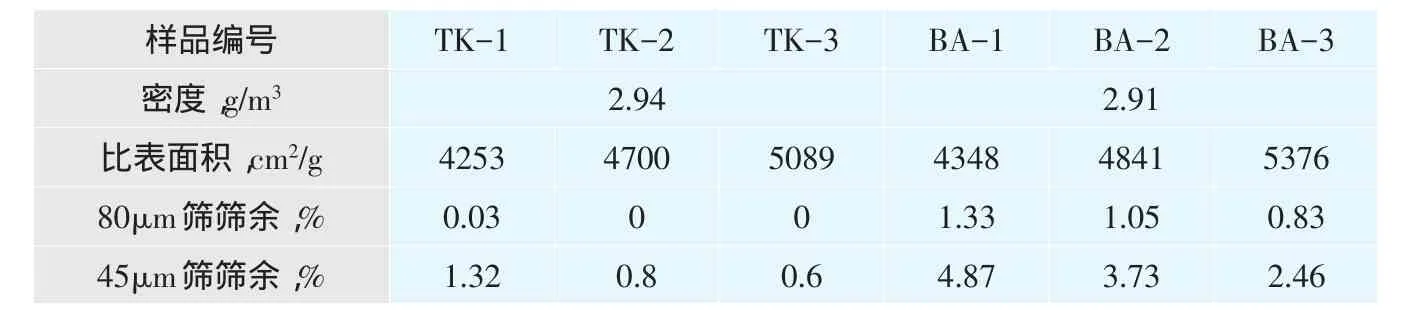

表4 镍渣水渣微粉产品的细度和对应比表面积

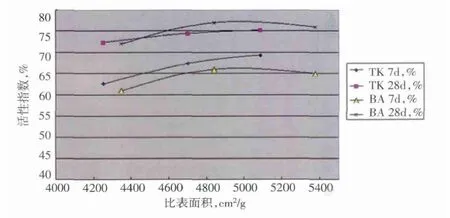

图2 镍渣微粉的活性指数

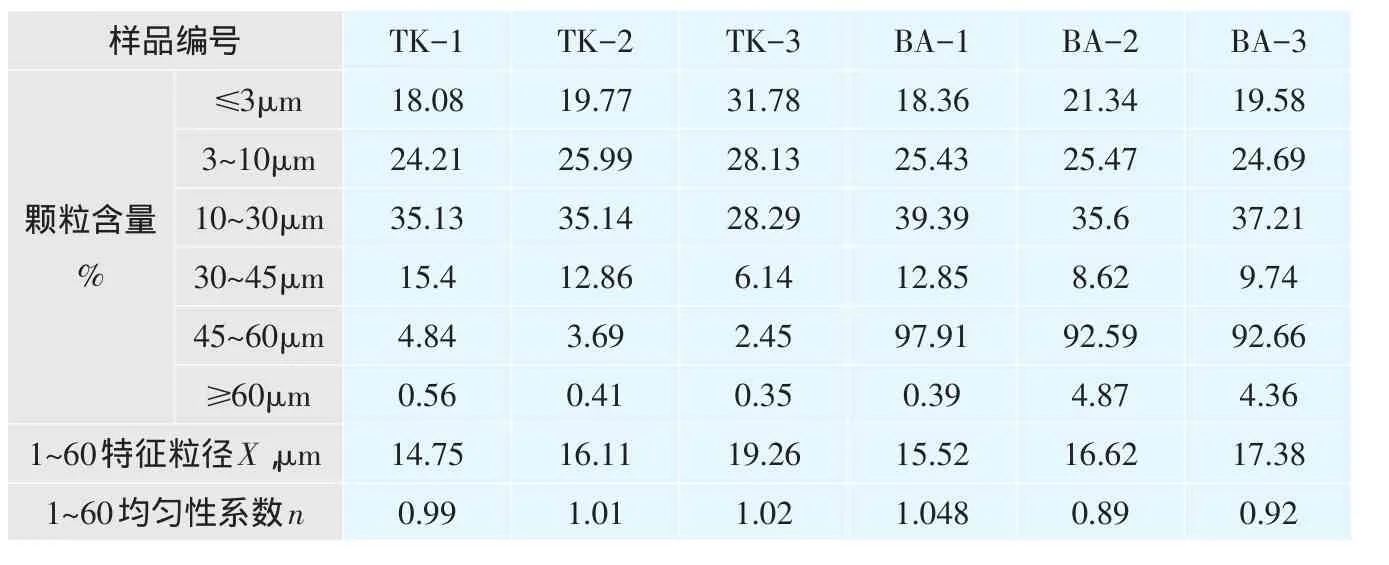

表5 镍渣微粉的颗粒分布

不同微粉试样说明如下:

TK表示辊磨微粉;BA表示球磨微粉。

3.1 镍渣微粉的细度和比表面积

微粉的细度和对应比表面积如表4所示,对应的活性指数试验结果见图2。实验结果表明:在比表面积相当时,辊磨微粉的80μm和45μm筛筛余较球磨更小。

3.2 镍渣微粉的颗粒分布

对两种粉磨方式生产的镍渣微粉的颗粒分布进行检测,并根据激光粒度分布仪的检测结果计算微粉的RRB颗粒分布情况,如表5所示。

表6 系统主要操作参数

从表5可以看出,对于辊磨微粉,当比表面积高于4700cm2/g时,其均匀性系数n小于球磨微粉,说明辊磨微粉的粒度分布比球磨微粉的宽。

3.3 镍渣微粉的活性指数

根据GB/T1596-2005对两种粉磨方式生产的镍渣微粉的活性指数进行检测,测定结果如图2所示。

从图2中可以看出镍渣微粉的活性指数随着比表面积增大时的变化规律,在比表面积相当时,辊磨微粉的7d活性较球磨更大,28d活性指数也与球磨微粉几乎相当。

4 镍渣中镍铁的有效回收

经检测结果发现,山东炜烨镍渣中含有约1.1wt%的镍铁合金,如不回收利用将造成资源的严重浪费,如此大量的金属铁进入磨机之后会对磨辊辊套造成严重磨损。由于对镍渣粉磨缺乏实际经验,未对镍铁合金的磁性进行分析,故对除铁器的选型和安装位置有一定的误判。起初分别在入磨输送皮带安装了一台表面磁场强度为1500GS皮带式除铁器,外排皮带处安装一台表面磁场强度为700GS的皮带式除铁器,提升机入缓冲仓之间安装一台1500GS的管道式除铁器,除铁效果不明显,两台皮带式除铁器只能除掉一些比较大块的铁,对镍渣中的镍铁合金基本没有效果,管道式除铁器只能吸出少量解离后的镍铁合金颗粒,仍有大量的镍铁合金循环入磨。根据现场实际情况的反馈和对镍渣颗粒的分析,镍渣中含有的镍铁合金颗粒嵌布在冶炼渣中,通过对镍铁合金的导磁性分析,镍铁合金的磁性随含镍量的提高而逐渐下降,当镍含量达到14%时,镍铁合金颗粒几乎没有任何磁性,因此,要想有效回收镍铁合金,必须先将镍渣破碎、研磨,使合金颗粒充分解离。而山东炜烨集团的镍铁合金中的镍含量为12%左右,磁性较弱,必须选用高磁场强度的除铁器,因此,改用表面磁场强度为3200GS的滚筒式干式磁选机替换表面磁场强度为1500GS的管道式除铁器。再次开磨后除铁效果显著提高,在投料量90t/h时,可回收镍铁合金0.8t/h。循环入磨的镍渣中已无明显镍铁合金颗粒。

5 系统运行情况

TRMS43.3镍渣辊磨安装结束后进入系统调试阶段,辊磨的设计产量为80t/h。

5.1 系统主要工艺参数

决定辊磨系统运行稳定性的主要因素包括:入磨原料的粒度和水分;磨机的研磨压力;选粉机密封结构及转速;系统风温和风量;难磨物料处理方法;挡料圈的高度等。在实际应用中必须有效控制上述各因素,通过加强生产管理和不断探索,优化各参数。

5.2 系统操作参数

表6为在设备调试过程中的几组具有代表性的操作参数,由于镍渣颗粒浑圆,表面光洁,不易形成稳定的料层,粉磨过程中需要额外喷水,镍渣中的金属富集磨蚀辊套,除铁环节既回收了有价资源,又降低了辊套磨耗。加高挡料圈高度以稳定料层,同时将管道除铁器更换为磁性更强的干式磁选机,以利于除铁和降低辊套磨损。经过短暂的几次调试,系统产量稳步提升,质量也完全符合产品要求,顺利实现TRMS43.3镍渣辊磨机达标达产。

综上所述,影响TRMS43.3镍渣辊磨稳定运行的决定性因素是:料层厚度、有杆腔压力、磨机喷水量和除铁效果。

5.3 辊磨系统生产能力与电耗

TRMS43.3镍渣辊磨系统对物料要求及其生产能力和电耗如表7所示。

表7 系统生产能力、电耗和对物料的要求

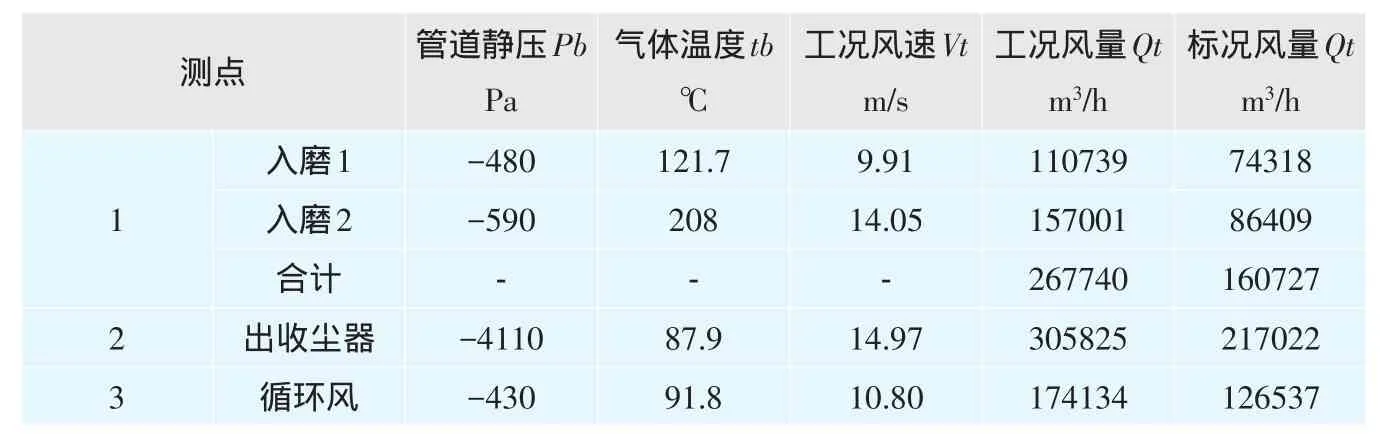

表8 TRMS43.3系统风量测定结果

5.4 系统风量

辊磨在运行过程中,磨内通风量要与磨机的产量相匹配,风量过大不仅造成浪费,还会造成产品跑粗,风量过小会造成大量合格细粉不能被及时输送出去。风量大可造成压降大、负压大,反之则相应的压降和负压小。一般来讲,磨机运行中选择的通风量,应以保持磨机负荷稳定为准,力求产品质量最好,振动最小,排渣量最小。在实际操作中,磨内通风量可以通过循环风机的转速或阀门的开度来调节。在TRMS43.3镍渣辊磨系统运行稳定时,对系统风量进行了标定。其结果如表8所示。

6 经济效益

山东炜烨集团目前共12条电解炉镍铁合金生产线,年产渣量约180万吨,镍渣中的镍铁合金回收量约0.9%,按年产60万吨微粉计算,年除镍铁合金量大概在5400t左右,炜烨集团镍铁合金的镍含量为12%,按当前镍铁价11000元/t计算,年回收镍铁合金的收益就可达到5940万元。每吨微粉价格在150~170元之间,年收益可达9000多万元。扣除煤耗、电耗及各个方面的成本和管理费用,可为炜烨集团创造经济效益近亿元。

7 结语

中材装备集团有限公司研制的TRMS43.3镍渣辊磨在山东炜烨集团成功运行,证明了辊磨机对物料粉磨具有很强的适应能力,在获得与球磨机相当性能产品的同时,大大降低了粉磨电耗[2],充分回收了镍渣中的有价值金属。这不仅解决了镍渣堆放对生态环境的破坏问题,而且创造了新的经济增长点。如果能推广到其他废渣粉磨中,也可为其他工业废渣找到再利用的新技术途径。

[1]孔令军,常红霞.红土镍矿镍铁渣综合利用研究[N],环球市场信息导报,2013-12-19.

[2]王仲春.水泥工业粉磨工艺技术[M].北京:中国建材工业出版社,1998.■