一种半自磨机智能控制技术

孙 静 吴同春

(中国黄金集团内蒙古矿业有限公司,内蒙古 呼伦贝尔021400)

中国黄金集团内蒙古矿业有限公司乌山选矿厂三系列工艺流程为粗碎—SABC 磨矿—铜钼混合浮选—铜钼分离浮选,SABC 磨矿作业采用11.0 m ×5.4 m 超大型半自磨机,双驱电机总功率12 686 kW,日处理量为4.5 万t。磨矿分级作业是选矿生产领域的关键作业之一,产品粒度和浓度直接影响后续选别作业指标,一直是选矿自动化的重点监控对象[1],其能耗占选矿生产全流程成本的60%以上,直接影响着整个选矿厂的经济效益[2]。磨矿分级过程是一个极其复杂的动态循环系统,而半自磨过程更是存在多变量、非线性、强耦合、大滞后、时变性、部分关键工艺参数难以检监、影响干扰因素多等控制难点[3]。由于常规的以基础回路控制为主的PID 定值控制以及人工操作模式难以适应半自磨机复杂工况条件的变化,使半自磨机长时间处于效率较低的运行状态。为此,乌山选矿厂总结近6 a 运行以来的过程参数,结合模糊控制技术、矿石粒度分析技术、半自磨机磨音分析技术、关键参数的软测量技术与常规PID 控制技术,构建了半自磨机的优化过程控制系统,实现了SABC 磨矿过程的智能控制,代替原来的人工控制。该智能控制系统是在DCS 系统实现基础PID 控制、顺序控制、连锁控制的基础上,通过优化控制服务器实现半自磨回路给矿矿石粒度比例、给矿量、磨矿浓度过程参数的优化,可以增加处理量,降低衬板损耗和能耗,提高经济效益,具有广阔的推广应用前景。

1 半自磨机优化控制问题描述

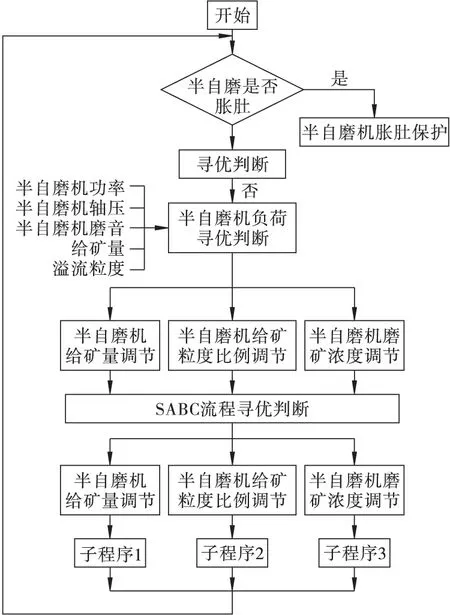

1.1 半自磨控制工艺流程分析

乌山选矿厂半自磨工艺系统由储矿堆、重型板式给矿机、皮带输送机、半自磨机、直线筛等组成,如图1 所示。破碎至-350 mm 的矿石经重型板式给料机、皮带输送机给入半自磨机,半自磨机排出矿石粒度为-60 mm,经过双层直线筛筛分后,7 ~60 mm 的筛上产品返回半自磨机进行再磨,-7 mm 的筛下产品进入渣浆泵池经渣浆泵给入旋流器进行分级。

图1 半自磨过程工艺流程Fig.1 Semi-autogenous grind process

影响和反映半自磨机磨矿效率的因素很多,主要有给矿量、F50(矿石进行筛分,筛下通过率为50%时对应的筛孔尺寸,主要反映给矿矿石粒度大小)、矿石硬度、半自磨机加球量、磨矿浓度、衬板磨损程度、格子板磨损程度、轴压、磨音、顽石量等。刚刚添加完钢球,半自磨机的钢球充填率会有阶跃性的上升,功率会陡然上升,同时钢球抛落区的对应面积会增大,磨音显著提高,钢球砸在衬板上,对衬板有较大损耗;随着时间的推移,半自磨机衬板损耗程度加重,衬板对钢球的提升数量减小、高度降低,钢球对矿石的破碎效果逐渐变差,处理矿量、轴压、磨音下降,磨矿效率下降;当矿石硬度较高时,磨矿难度增加,填充率上升,磨音下降,功率上升,需要减小给矿粒度,反之,当矿石硬度较小时,需要增大给矿粒度。这些因素都对半自磨机运行状况有很大的影响,而且这些因素是时刻变化的,因此在人工手动模式下,无法将这些因素都考虑在内,也无法及时应对,往往导致半自磨机在人工手动模式下运行状态不佳,也不利于后续选矿工序的稳定运行。

1.2 半自磨控制优化目标分析

工业生产过程控制的目的是在保证设备安全稳定运行的条件下,尽可能提高反映产品质量与效率的工艺指标的准确性。在实际生产中,设备的机械状态、电气状态和流程的工艺状态都会限定半自磨机工作的边界条件。保证半自磨机安全稳定运行的边界条件主要有磨机功率、轴压、磨音、给矿量、磨矿浓度、给矿粒度比例等。

(1)功率。功率是反映半自磨机汲取能量进行作功的电气指标。如果半自磨机功率太高,超过上限有涨肚的危险;如果功率太低,则会造成半自磨机处理能力的浪费。半自磨机功率应满足

式中,Pmin和Pmax分别为半自磨机功率的下限和上限,P(t)为功率表监测的半自磨机功率。

(2)轴压。轴压反映了半自磨机的筒体及筒内钢球与矿石对轴承的压力。如果半自磨机轴压太高,超过上限有涨肚的危险;如果轴压太低,则半自磨机的物料充填率过低,容易造成空砸衬板,磨音过高[5]。半自磨机轴压应满足

式中,Fmin和Fmax分别为半自磨机总轴压的下限和上限,F( t) 为压力表监测的总轴压。

(3)磨音。磨音反映了半自磨机内钢球与钢球、钢球与矿石、钢球与衬板碰撞的声响强度[6]。如果半自磨机磨音太高,超过上限有钢球砸坏衬板的危险;如果磨音太低,则半自磨机内部矿石太多,有涨肚的危险。半自磨机磨音应满足

式中,Imin和Imax分别为半自磨机磨音的下限和上限,I( t) 为磨音分析仪监测的半自磨机的磨音。

(4)给矿量。给矿量反映了半自磨机处理矿石的速度。如果半自磨机给矿量太高,超过上限有影响下游浮选指标的危险;如果给矿量太低,则会造成半自磨机处理能力的浪费。半自磨机给矿量应满足

式中,Qmin和Qmax分别为半自磨机给矿量的下限和上限,Q( t) 为皮带监测的半自磨机给矿量。

(5)磨矿浓度。磨矿浓度反映了半自磨机内水与矿石的添加比例。如果半自磨机磨矿浓度太高,则磨矿效率过低;如果磨矿浓度太低,则半自磨作业产生的合格颗粒数量太少,也会对后续浮选作业产生不利影响。半自磨机磨矿浓度应满足

式中,cmin和cmax分别为半自磨机磨矿浓度的下限和上限,c( t) 为根据给入半自磨的给矿量和给入半自磨的水量计算的半自磨机磨矿浓度。

(6)给矿粒度比例。半自磨机要求给入的矿石中大矿石、中矿石、小矿石需保持一定的比例[7],即

式中,D1min、D2min、D3min和D1max、D2max、D3max分别为半自磨机给矿中大矿石、中矿石、小矿石的下限和上限,D1( t) 、D2( t) 、D3( t) 分别为矿石粒度分析仪监测的给料皮带上的大、中、小矿石的投影面积。

综上,半自磨功率、总轴压、磨音、给矿量、磨矿浓度、给矿粒度比例这几项参数应不超过上、下限,以保证半自磨机在安全稳定的状态下运行;各项过程参数在上下限范围内可调,使半自磨机处于最优运行状态。

1.3 控制手段分析

半自磨机控制手段主要包括给矿量调节、磨矿浓度调节、给矿粒度比例调节3 种手段。给矿量调节回路主要根据半自磨给料皮带秤监测实际给矿量与人工设定的给矿量的偏差,通过PID 自动调节重板频率,实现给矿量最佳。磨矿浓度调节回路主要根据半自磨机给矿浓度设定以及皮带秤监测的给矿量,自动计算出半自磨给料的理论给水量,通过半自磨给水流量计监测的水量,PID 自动调节给水阀门开度,实现磨矿浓度的调节。给矿粒度比例调节回路主要根据矿石粒度分析仪来监测皮带表面的矿石粒度,判断当前矿石粒度是“偏大”还是“偏小”。当储矿堆为金字塔型时,矿石在偏析作用下,不同大小的矿石会在不同位置的重板给矿机上方堆积,通过调节对应重板给矿机的输出频率来改变矿石粒度。

2 模糊控制算法

2.1 模糊控制算法框图

半自磨机磨矿过程复杂、机理有不明之处、缺乏必要的检测手段或测试装置不能进入被测区域等,使得建立半自磨机工艺被控过程的数学模型困难。

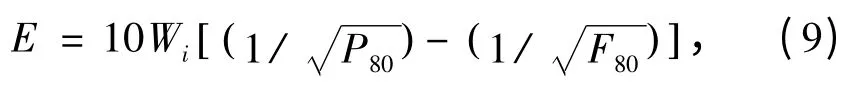

可以熟练操作半自磨机的人员不需了解被控对象的数学模型,凭借实践经验即可采取相应措施对半自磨机进行调控。而模糊控制正是建立在人工经验基础上,即尽可能将熟练操作员的实践经验加以总结和描述,并用计算机语言表述出来,得到一种定性的、不精确的控制规则[8]。其无需知道被控对象的数学模型,运用人类的思维实现智能控制,模糊控制算法采用软件来实现,具有良好的鲁棒性和适应性。控制优化流程见图2。

图2 半自磨智能控制流程Fig.2 Semi-autogenous grinding intelligent control flow chart

2.2 半自磨机功率的软测量模型

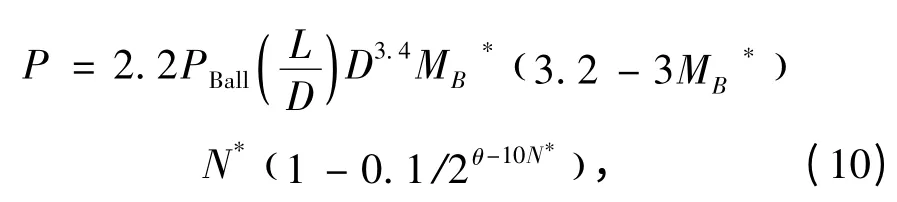

根据经典的邦德破碎模型[9],矿石从一定尺寸破碎到指定粒级,所需要的能量E 为

式中,F80为给矿中筛下通过率为80%时对应的筛孔尺寸,P80为排矿中筛下通过率为80%时对应的筛孔尺寸,Wi为功指数。

半自磨机的汲取功率可以用以下模型来计算[10]:

式中,PBall为球荷堆密度,D 为磨机筒体直径,L 为磨机长度,MB*为球荷充填率(对于半自磨机,MB为钢球与大块矿石充填率之和),N*为磨机转速率。

在给矿尺寸、排矿尺寸一定的情况下,给矿量为Q 时,半自磨机的功率W 应为

根据功率计算值与功率监测值之间的差值,以及差值的变化趋势,可以判断出当前矿石硬度的变化趋势、磨机内钢球的变化规律以及衬板磨损程度对磨机功率的影响。根据功率监测值与设定功率上限值的偏差,自动计算出达到上限功率需要调整的给矿粒度比例、磨矿浓度、给矿量,将此计算值作为优化调节时的参考依据。

2.3 给矿粒度比例模糊控制规则

给矿粒度比例边界条件是矿石粒度上下限。当给矿粒度大于粒度下限时,允许减小给矿粒度;当给矿粒度小于粒度上限时,允许增大给矿粒度。对给矿粒度比例进行模糊控制时,功率是第一主要参数、轴压为第二主要参数、磨音为第三主要参数、给矿量是第四主要参数、顽石量是第五主要参数。用这5 个参数来判断磨机负荷高低:如果磨机负荷高,则适当减小大块矿石比率;如果磨机负荷低,则适当增加大块矿石比率;如果磨机负荷正常,则大块矿石比例不变。表1 所示为给矿粒度模糊控制规则。

表1 给矿粒度模糊控制规则Table 1 Feeding granularity fuzzy control rule

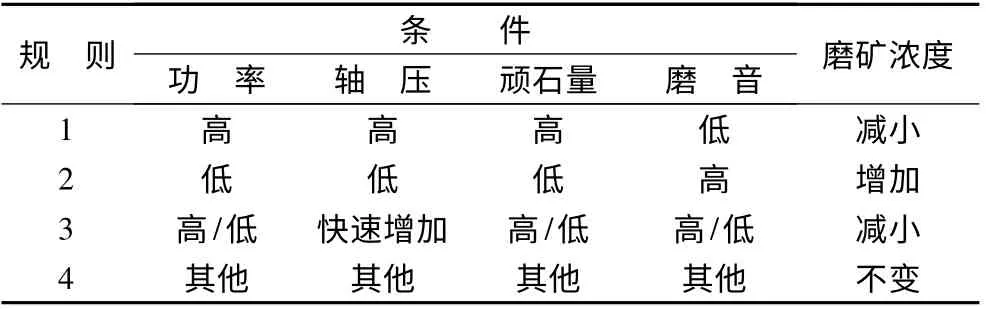

2.4 磨矿浓度模糊控制规则

对磨矿浓度进行模糊控制时,轴压是第一主要参数、功率是第二主要参数、顽石量是第三主要参数、磨音是第四主要参数。用这4 个参数来判断磨矿浓度大小:①如果功率高且轴压高且顽石量高且磨音低,则减小浓度;②如果功率低且轴压低且顽石量低且磨音高,则增大浓度;③如果轴压快速增加,则减小浓度。磨矿浓度模糊控制规则见表2。

表2 磨矿浓度模糊控制规则Table 2 Grinding concentration fuzzy control rule

2.5 给矿量模糊控制规则

对给矿量进行模糊控制时,功率是第一主要参数、轴压是第二主要参数、顽石量是第三主要参数、磨音是第四主要参数。用这4 个参数来判断给矿量大小:如果功率高且轴压高且顽石量高且磨音低,则减小矿量;如果功率低且轴压低且顽石量低且磨音高,则增大矿量。给矿量模糊控制规则见表3。

表3 给矿量模糊控制规则Table 3 Feeding capacity fuzzy control rule

2.6 各控制变量的优先顺序

当给矿量、磨矿浓度、给矿粒度比例的调节规则启动运行时,按照先调给矿粒度比例,再调磨矿浓度,最后调节给矿量的顺序进行。

3 半自磨智能控制系统实现和工业应用

3.1 控制系统平台

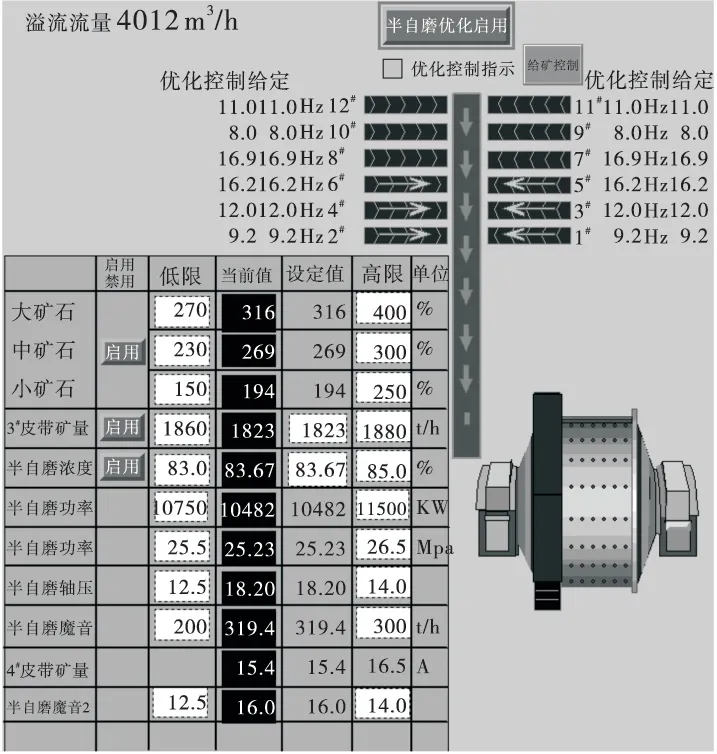

图3 所示为半自磨机优化控制界面,优化控制服务器采用Microsoft Visual C#软件编程,通过OPC 协议从AB ControlLogix 系列的3 个主站PLC 采集实时过程参数,经过优化控制服务器根据模糊控制规则优化过程参数,输出给3 个主站PLC 执行。

3.2 应用效果

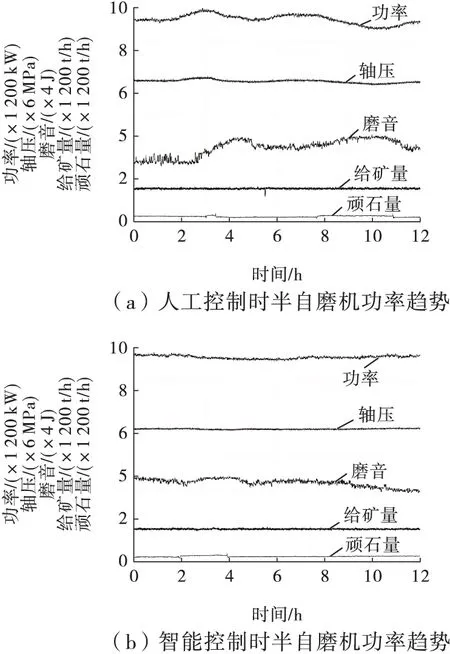

图4 所示分别为乌山选矿厂半自磨机人工控制和采用智能控制时,磨机运行状态分析。

由图4 可以看出:人工控制时,磨机功率时高时低,轴压也很不稳定,有涨肚的危险;智能控制条件下,半自磨机运行状态稳定,功率趋于上限功率,可以发挥半自磨机的最大效能,有效提高了半自磨机的处理量和磨矿效率。

图3 半自磨机智能控制界面Fig.3 Intelligent control interface of semi-autogenous mill

图4 智能控制与人工控制磨机运行状态对比Fig.4 Running statuscomparison of semi-autogenous mill both on optimized and manual control state

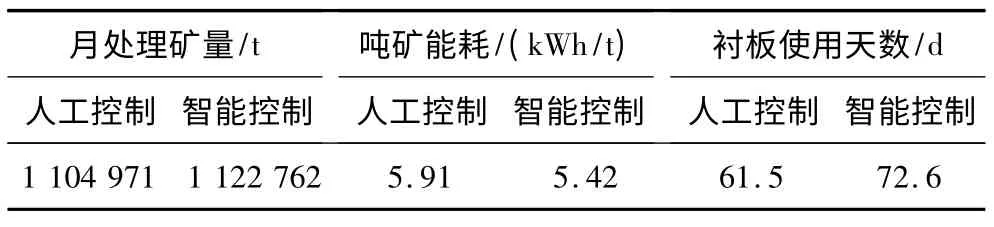

由表4 可知:采用人工控制时,月均处理矿量为1 104 971 t,采用智能控制时,月均处理矿量为1 122 762 t,相当于采用智能控制较人工控制提高处理矿量约24.7 t/h;采用智能控制较人工控制吨矿能耗可降低0.49 kWh/t;采用智能控制较人工控制时衬板使用天数由61.5 d 延长到72.6 d,延长衬板使用天数为11.1 d。相比人工操作,采用智能控制时半自磨机工艺流程更加稳定,生产指标明显提高。在降低能耗、钢耗以及提高处理量3 个方面作用明显,经济效益显著。

4 结 论

半自磨机智能控制系统在乌山选矿厂的应用实践表明,半自磨机智能控制系统可根据服务器设定的控制策略,实时采集半自磨机过程参数,自动找出最优的半自磨机过程参数的特点,可以提高磨机处理量、延长衬板使用寿命、降低吨矿能耗,具有显著的经济效益,在金属矿山领域具有重要推广应用前景。

表4 半自磨机智能控制前后生产指标对比Table 4 Production index comparison of semi-autogenous grinding mill both on optimized and manual control state

[1] 王云峰,李战明,袁占亭,等. RBF 神经网络与模糊理论相结合的磨矿分级智能控制方法[J]. 重庆大学学报,2010,33(3):124.

Wang Yunfeng,Li Zhanming,Yuan Zhanting,et al. Intelligent control method of grinding classification based on RBF neural network and fuzzy theory[J].Journal of Chongqing University,2010,33(3):124.

[2] 段希祥.碎矿和磨矿[M].北京:冶金工业出版社,2012.

Duan Xixiang.Crushing and Grinding[M].Beijing:Metallurgical Industry Press,2012.

[3] 李 勇.磨矿过程参数软测量与综合优化控制的研究[D]. 大连:大连理工大学,2006.

Li Yong. Study on Soft Measurement and Comprehensive Optimization Control of Grinding Process Parameters[D].Dalian:Dalian University of Technology,2006.

[4] 唐新民.冬瓜山铜矿半自磨机筒体衬板被砸碎的研究[J].矿业装备,2012(1):74-77.

Tang Xinmin.Dongguashan Copper Mine semi self mill cylinder liner was smashed in the study[J].Mining Equipment,2012(1):74-77.

[5] 毛益平. 磨矿过程智能控制策略的研究[D]. 沈阳:东北大学,2001.

Mao Yiping. Research on Intelligent Control Strategy of Grinding Process[D].Shenyang:Northeastern University,2001.

[6] 刀正超.选矿厂磨矿工[M].北京:冶金工业出版社,1987.

Dao Zhengchao.Ore Dressing Plant[M]. Beijing:Metallurgical Industry Press,1987.

[7] 刘金琨.智能控制[M].北京:电子工业出版社,2014.

Liu Jinkun. Intelligent Control[M]. Beijing:Electronics Industry Press,2014.

[8] 陈炳辰.磨矿原理[M].北京:冶金工业出版社,1989.

Chen Bingchen. Grinding Principle[M]. Beijing:Metallurgical Industry Press,1989.

[9] 胡为柏,李松仁.数学模型在矿物工程中的应用[M].长沙:湖南科学技术出版社,1983.

Hu Weibai,Li Songren. The Application of Mathematical Model in Mineral Engineering[M].Changsha:Hunan Science and Technology Press,1983.