3D 打印用石膏粉的微观形态研究*

苏桂明,姜海健,陈明月,崔向红,张伟君,张晓臣

(黑龙江省科学院 高技术研究院,黑龙江 哈尔滨150020)

3D 打印成型技术基于增材制造法原理。与传统的减材加工不同,3D 打印成型技术是利用计算机技术将CAD 模型离散成一系列二维截面图,然后根据截面图信息,逐层打印堆积成型的快速成型方法。逐层打印,逐层粘结堆积,直到整个CAD 模型的所有截面图全部打印完成,经过加热处理,除去未粘结的粉末,形成实体三维模型[1]。

目前,3D 喷墨打印中石膏粉的应用较多。石膏粉在加入一些改性添加剂后,可以用做3D 喷墨打印机的成型材料,在水基墨水的作用下能够快速固化[2],具有一定的强度,应用比较广泛。本文从粒径分布、结晶形态等方面对3D 打印用石膏粉进行了实验分析,并与国外样品进行了比较。

1 实验部分

1.1 石膏含水量的分析

使用TG209(德国耐驰公司)进行热失重分析,确定其含水量。

1.2 粒径分布的分析

使用Easizer30(珠海欧美克仪器有限公司)激光粒度分析仪进行粒径分布的分析。

1.3 结晶形态的分析

使用扫描电镜进行结晶形态的分析。

2 结果与讨论

2.1 石膏含水量的分析

石膏粉通常都会含有结晶水,而不同结晶水含量的石膏粉与水反应硬化的程度也不同。通过对热失重曲线的分析和计算,确定为CaSO4·0.5H2O。图1是样品、CaSO4·2H2O 和CaSO4·0.5H2O 的热失重曲线。

石膏粉结构为CaSO4·nH2O,在120℃左右开始失去结晶水,所以可以根据失去水的重量计算出n的数值,根据计算,样品中使用的是CaSO4·0.5H2O。

图1 样品热失重曲线Fig.1 Thermogravimetric curve of sample

图2 CaSO4·2H2O 热失重曲线Fig.2 Thermogravimetric curve of calcium sulfate dihydrate

图3 CaSO4·0.5H2O 热失重曲线图Fig.3 Thermogravimetric curve of calcium sulfate hemihydrate

2.2 粒径分布的分析

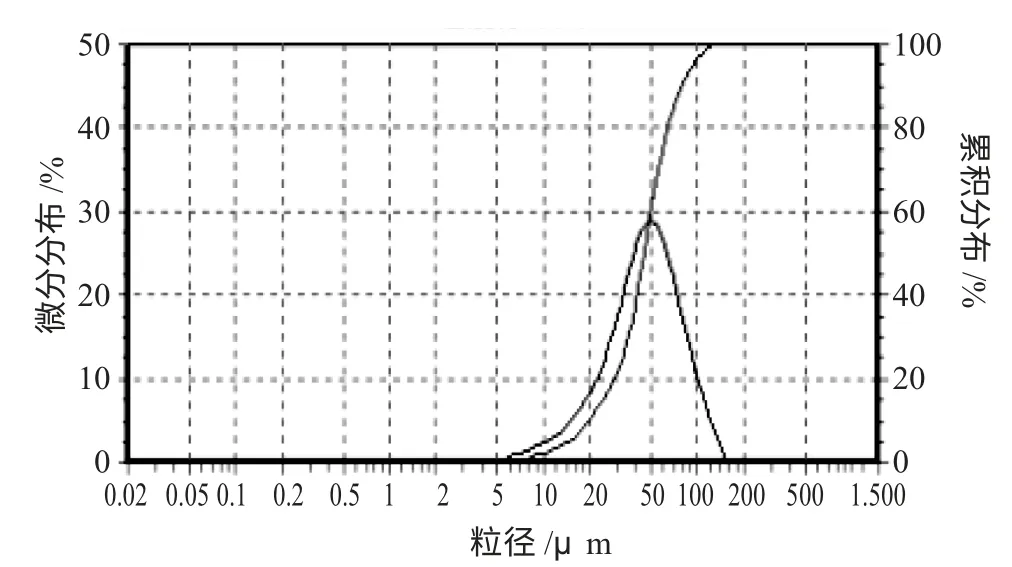

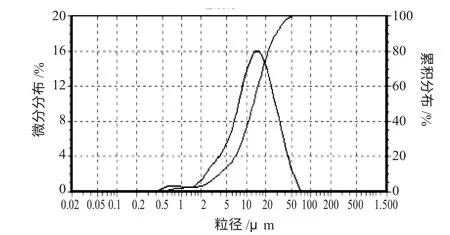

打印过程中,石膏粉通过铺粉辊筒的作用,逐层粘接,其单层层厚一般为0.1~0.2mm。粉料的粒径大小及分布对整体性能有着很大的影响。粒径过大,材料的密度和强度会降低[3];粒度小的粉末可以降低最小层厚.提高致密度。但粒度太小的粉末由于范德华力的作用而相互团聚,不易铺平[4]。下图是样品、CaSO4·2H2O 和CaSO4·0.5H2O 的粒径分布图。

图4 样品粒度分布图Fig.4 Sample’s distributing graph of particle sizes

图5 CaSO4·0.5H2O 粒度分布图Fig.5 Distributing graph of particle sizes forcalcium sulfate dihydrate

图6 CaSO4·0.5H2O 粒度分布图Fig.6 Distributing graph of particle sizes for calcium sulfate hemihydrate

样品的粒径由5μm 到167μm,D50 为45μm,相比较而言,另两种石膏粉的粒径较小,D50 分别为11μm 和13μm,从而导致颗粒团聚明显,分散性差。

2.3 结晶形态的分析

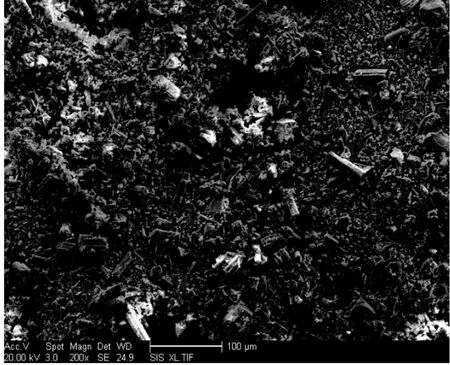

通过扫描电镜对石膏粉的微观形态进行了观察(图7~9)。

结果表明,样品的颗粒大小混杂,铺粉时能更好的填充颗粒之间的缝隙,且没有明显的结晶水,使粉层更容易铺平而且致密,而其他两种为长条形或针状结晶,铺粉时单层缺陷明显。所以粉料应大小适中,分散性良好,不应单单追求更小的粒径,使其在铺粉的过程中更容易铺平和致密,制造的材料强度更高。

图7 样品200 倍扫描电镜图Fig.7 SEM graph of sample with 200 magnification

图8 CaSO4·2H2O 200 倍扫描电镜图Fig.8 SEM graph of calcium sulfate dihydratewith 200 magnification

图9 CaSO4·0.5H2O 200 倍扫描电镜图Fig.9 SEM graph of calcium sulfate hemihydratewith 200 magnification

3 结论

应用于3D 喷墨打印的石膏粉应为CaSO4·0.5H2O 或添加少量CaSO4·2H2O,颗粒粒度及大小分布应适中,过细则容易产生团聚,一般应为30~100μm,能够很好的吸收水基粘接剂,快速硬化。颗粒应分散性良好,同时具有低吸湿性,以免从空气中吸收过量的水分,以便于长期储存,必要时可对颗粒表面进行功能化处理。

[1] 王运赣,等.3D 打印技术[M].武汉:华中科技大学出版社,2014.

[2] Paul C.Inkjet Printing for Materials and Devices[M].Chemi stry of Materials,2001.

[3] 刘伟军,等.快速成型技术及应用[M].北京:机械工业出版社,2005.

[4] Utela B,Storti D,Anderson R,et al,A review of process development steps for new material systems in three dimensional printing(3DP)[J].Journal of Manufacturing Processes,2008.