PA 6/EPDM-g-MAH/HDPE三元共混物的形态与性能

李澜鹏,白富栋,尹 波

(1.中国石油化工股份有限公司抚顺石油化工研究院,辽宁省抚顺市 113001;2. 四川大学高分子科学与工程学院,四川省成都市 610065)

聚酰胺(PA)6具有强度高、耐磨、耐腐蚀、绝缘等性能,尤其是耐磨性和自润滑性能优良,广泛用于汽车制造业及化工业;但PA 6低温冲击韧性差,使其应用受限。因此,为适应工业发展需要,近年来通过共混改性提高PA 6韧性的研究受到广泛关注[1-2]。传统增韧方法能够极大地提高PA 6韧性,但却以牺牲强度、模量为代价[3-4];而采用无机纳米粒子增韧PA 6尽管保证了PA 6的强度和模量,但增韧效果不理想,且纳米粒子在PA 6基体中易发生团聚,导致PA 6力学性能恶化[5-6]。本工作通过调控加工方法,制备了以PA 6为基体、马来酸酐(MAH)接枝三元乙丙橡胶(EPDM-g-MAH)为壳、高密度聚乙烯(HDPE)为核的具有壳-核包覆形态的三元共混物,研究具有壳-核包覆形态的分散相粒子以及界面特性对PA 6/EPDM-g-MAH/HDPE三元共混物冲击韧性的影响,为增韧PA 6提供一条新途径。

1 实验部分

1.1 主要原料与设备

PA 6,K122,荷兰帝斯曼有限公司生产;HDPE,DGDA6098,中国石油化工股份有限公司齐鲁分公司生产;EPDM-g-MAH,Bondyram®7001,以色列普利朗工业有限公司生产。

SHJ-20型同向旋转双螺杆挤出机,南京杰恩特有限公司生产;PS40E5ASE型精密注塑机,日本日精树脂工业株式会社生产;INSPECT F型场发射扫描电子显微镜,Tecnai G2F20型透射电子显微镜,均为美国FEI公司生产;DMIP型光学显微镜,德国Leica公司生产;AGS-J型万能材料试验机,日本岛津公司生产;UJ-40型悬臂梁冲击实验机,河北省承德市材料试验机厂生产。

1.2 试样制备

将PA 6于80 ℃真空干燥24 h。

二元共混物制备:按m(PA 6)∶m(EPDM-g-MAH)分别为85∶15,70∶30,m(PA 6)∶m(HDPE)为85∶15,m(HDPE)∶m(EPDM-g-MAH)为85∶15混匀,分别在双螺杆挤出机上熔融挤出制备PA 6/EPDM-g-MAH共混物(记为试样1和试样2),PA 6/HDPE共混物(记为试样3),HDPE/EPDM-g-MAH共混物(记为试样4)。双螺杆挤出机1~3段的温度分别为180,230,240 ℃,口模温度为235 ℃,螺杆转速为100 r/min,喂料速率为0.75 kg/h。

PA 6/EPDM-g-MAH/HDPE三元共混物制备:1)一步法,按m(PA 6)∶m(EPDM-g-MAH)∶m(HDPE)为75∶15∶15加入双螺扞挤出机中熔融挤出制备PA 6/EPDM-g-MAH/HDPE三元共混物(记为试样5)。2)两步法,首先将EPDM-g-MAH与HDPE按质量比为1∶1加入双螺扞挤出机中挤出制备EPDM-g-MAH/HDPE共混物母料,再与PA 6加入双螺扞挤出机内挤出制备m(PA 6)∶m(EPDM-g-MAH)/m(HDPE)为75∶15∶15的PA 6/EPDM-g-MAH/HDPE三元共混物(记为试样6)。双螺杆挤出机1~3段的温度分别为180,230,240℃,口模温度为235 ℃,螺杆转速为100 r/min,喂料速率为0.75 kg/h。

注射成型:将干燥的粒料注射成4 mm厚的哑铃形和矩形样条。从进料口到喷嘴的温度分别设定为180,230,240,240 ℃。注射速率为3.6 cm3/s,注射压力和保压压力均设定为50 MPa。

1.3 测试与表征

光学显微镜(TOM)观察:通过双缺口四点弯曲实验(DN-4PB)获得处于临界状态的裂纹尖端,用锋利的刀片在液氮中切割冲击样条得到DN-4PB试样,压头速度为10 mm/min,观察试样处于临界状态裂纹尖端附近的破坏区域。

拉伸性能按ASTM D 638—2003测试,拉伸速度为50 mm/min;弯曲性能按ASTM D 790—2010测试;悬臂梁缺口冲击强度按ASTM D 256—2010测试;每组试样均至少测6次,取平均值。

2 结果与讨论

2.1 共混物形态

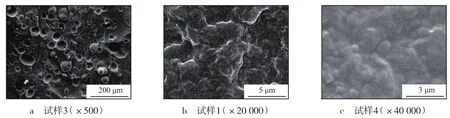

从图1可以看出:试样3中HDPE分散相粒子与PA 6基体间的相界面明显,且分散相粒径大,粒径分布较宽,说明PA 6与HDPE的相容性差;试样1中EPDM-g-MAH分散相粒子与PA 6基体间的相界面模糊,且分散相粒径很小,说明EPDM-g-MAH与PA 6基体的相容性好。这是由于在熔融加工过程中,EPDM-g-MAH分子链中的MAH基团可以与PA 6发生接枝反应,有效地降低了PA 6与EPDM-g-MAH间的界面张力,从而增加了两相间的相容性。试样4中,分散相EPDM-g-MAH的粒径较小,且与HDPE基体间的相界面模糊,是由于EPDM-g-MAH分子链中具有乙烯链段,有效地增加了EPDM-g-MAH与HDPE的相容性。

图1 不同二元共混物的扫描电子显微镜(SEM)照片Fig.1 SEM micrographs of different binary blends

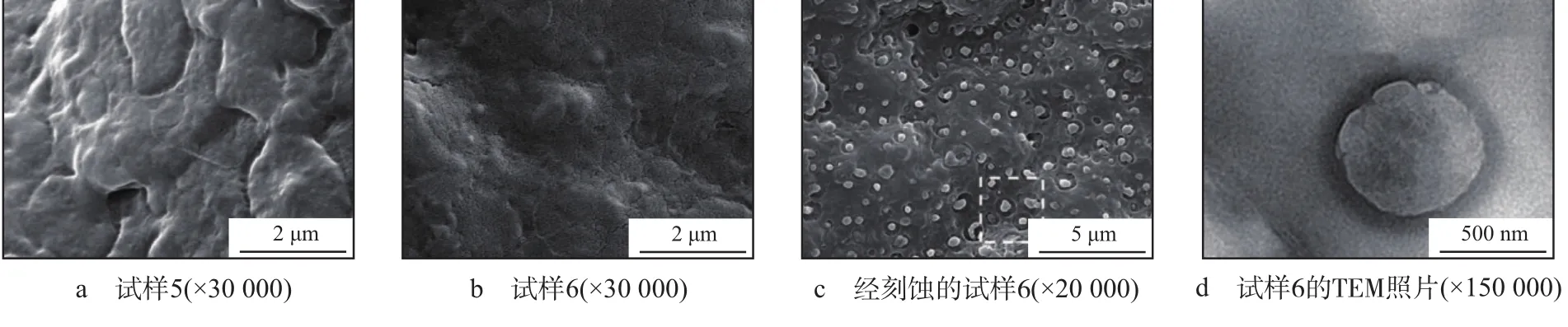

从图2可以看出:PA 6/EPDM-g-MAH/HDPE三元共混物中,分散相EPDM-g-MAH和HDPE的粒径明显减小,且分散相与PA 6基体间的界面非常模糊,共混物的相容性得到明显改善。这是因为EPDM-g-MAH分散在PA 6基体与HPDE分散相粒子间,从而包覆分散相HDPE形成壳-核包覆形态,由于EPDM-g-MAH和PA 6基体、HDPE分散相间都具有较好的相容性,所以起到了优化相界面的作用。由于壳-核包覆形态的界面自由能最小,所以属于热力学稳定形态。

图2 采用不同方法制备的三元共混物的SEM和透射电子显微镜(TEM)照片Fig.2 SEM and TEM photos of the ternary blends prepared with different methods

从图2还可以看出:采用不同加工方法制备的PA 6/EPDM-g-MAH/HDPE三元共混物的相形态有明显的差别。与用一步法制备的试样5相比,用二步法制备的试样6中PA 6基体与EPDM-g-MAH和HDPE分散相具有更良好的相界面,几乎看不到分散相粒子的存在,这同PA 6与EPDM-g-MAH二元共混物的形态相似,说明采用两步法能使更多的EPDM-g-MAH迁移到PA 6与HDPE两相界面,从而形成更完善的壳-核包覆形态(见图2c和图2d),更有效地优化了相界面。这是由于PA 6/EPDM-g-MAH/HDPE三元共混物的相形态不仅与热力学因素有关,同时也受动力学因素的制约,EPDM-g-MAH与PA 6能发生大分子接枝反应,所以与两步法相比,采用一步法时,EPDM-g-MAH在熔融加工过程中很难从PA 6基体中迁移至PA 6与HDPE的两相界面处,用两步法所制试样具有更完善的壳-核包覆形态。

2.2 共混物的冲击韧性

纯PA 6、试样1~试样3、试样5、试样6在0℃时的缺口冲击强度分别为8.25,17.07,40.70,7.14,24.50,72.51 kJ/m2。在EPDM-g-MAH含量较低时,用两步法所制试样6的缺口冲击强度约为纯PA 6的8.8倍,说明PA 6/EPDM-g-MAH/HDPE三元共混物的相形态对其冲击韧性影响极大。

由于PA 6与HDPE的相容性较差,导致PA 6/HDPE二元共混物(试样3)具有较低的缺口冲击强度。w(EPDM-g-MAH)为15%时, 试样1的缺口冲击强度仅为17.07 kJ/m2,远低于试样6;而当w(EPDM-g-MAH)为30%时,其缺口冲击强度也仅为40.70 kJ/m2。这表明,与纯EPDM-g-MAH相比,具有壳-核包覆形态的分散相粒子在增韧PA 6的过程中更具有优势。此外,对于用不同加工方法所制PA 6/EPDM-g-MAH/HDPE三元共混物,其缺口冲击强度也有较大差别。用一步法所制试样5的缺口冲击强度为24.50 kJ/m2,约为用两步法所制试样6的1/3。因此,具有完善壳-核包覆形态的PA 6/EPDM-g-MAH/HDPE三元共混物的冲击强度得到极大提高。

2.3 共混物的冲击断面形貌分析

从图3可以看出:纯PA 6的冲击断面平整,说明在冲击实验过程中,纯PA 6并没有产生明显的屈服形变行为,所以纯PA 6具有较低的缺口冲击强度。而对于试样2,加入分散相EPDM-g-MAH使PA 6基体的冲击断面发生了明显的塑性形变,从而能够吸收能量,提高共混物的缺口冲击强度。从图3还可以看出:用一步法所制试样5在测试过程中产生了明显屈服形变,PA 6基体呈现大范围的塑性流动,这可以吸收大量的冲击破坏能。另外,一些纤维出现在试样5的冲击断面上,这些纤维是试样5在屈服形变过程中被拉长的具有壳-核包覆形态的分散相粒子。在试样受到应力作用时,纤维的形成能够吸收大量的断裂能以及阻止裂纹的扩展,从而提高共混物的冲击韧性。然而,由于试样5的EPDM-g-MAH壳较薄,所以其相界面不能承受足够强的应力,这导致在冲击测试过程中,具有壳-核包覆形态的分散相粒子与PA 6基体在界面处发生脱黏现象,而这种由于脱黏所致的过大缺陷将加速试样5的断裂,从而降低其缺口冲击强度。而对于用两步法制备的具有完善壳-核包覆形态的试样6,可以观察到试样在冲击过程中发生了明显的塑性形变,并没有形成脱黏的纤维状分散相粒子,这表明厚度更大的EPDM-g-MAH壳能够避免由于脱黏产生过大缺陷,确保PA 6基体和分散相粒子间良好的应力传递,从而极大提高共混物的缺口冲击强度。

图3 不同试样冲击断面的SEM照片Fig.3 SEM images of the impact fracture surface of different samples

2.4 共混物的拉伸、弯曲性能

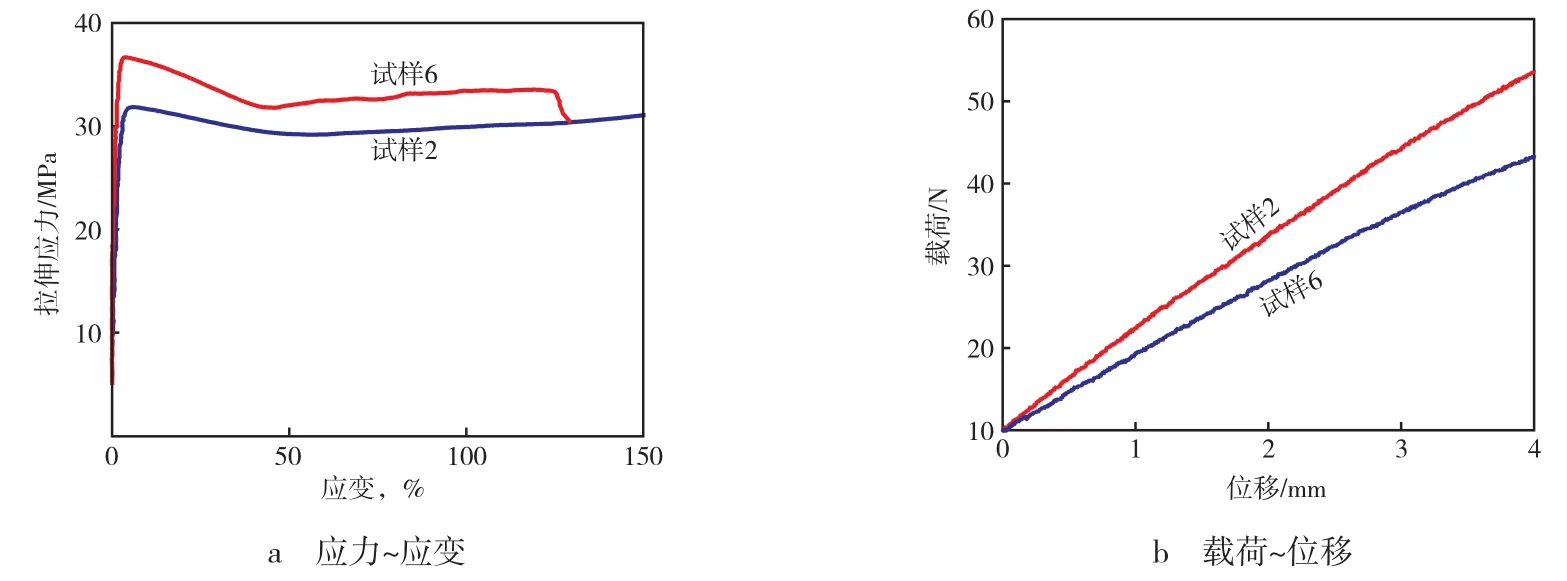

从图4a可以看出:试样2和试样6在拉伸过程中迅速达到屈服点,发生屈服和成颈;但具有壳-核包覆形态的试样6的屈服强度明显高于试样2。从图4b可看出:在分散相含量相同的条件下,试样6的弯曲性能测试载荷显著高于试样2。这主要归因于HDPE相的弯曲模量高于EPDM-g-MAH相,所以在分散相含量相同的条件下,根据加和法则,PA 6/ EPDM-g-MAH/HDPE三元共混物的弯曲强度及模量应高于PA 6/EPDM-g-MAH二元共混物。以上现象说明,利用具有壳-核包覆形态的分散相粒子增韧PA 6能减弱由EPDM-g-MAH相所引起共混物的模量、强度损耗,更易于得到刚韧平衡的高分子材料。

图4 不同试样的应力~应变及载荷~位移曲线Fig.4 Stress-strain and load-displacement curves of different samples

2.5 共混物处于临界状态的裂纹尖端破坏区域分析

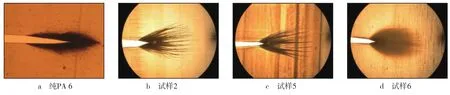

从图5可以看出:不同试样的裂纹尖端具有明显差别,说明不同试样的裂纹扩展方式以及增韧机理不同。

图5 不同试样处于临界状态的裂纹尖端破坏区域TOM照片Fig. 5 Bright field TOM photographs of different samples at critical state

从图5还可以看出:对于纯PA 6,裂纹尖端发生屈服形变的面积很小,说明试样在应力作用下能够吸收的断裂能不多;对于试样2和试样5,不仅在裂纹尖端出现一定面积的屈服,而且沿着剪切带也观察到大量的裂纹扩展;试样6在应力作用下具有更大面积的屈服区域,且没有明显的裂纹生长,说明其抵御裂纹扩展的能力明显优于其他试样,所以具有更高的断裂韧性。

3 结论

a)w(EPDM-g-MAH)为15%时,PA 6/EPDM-g-MAH二元共混物(试样1)的缺口冲击强度仅为17.07 kJ/m2,远低于用二步法所制PA 6/EPDM-g-MAH/HDPE三元共混物(试样6)的72.51 kJ/m2;w(EPDM-g-MAH)为30%的试样2缺口冲击强度也仅为40.70 kJ/m2。另外,由一步法制备的三元共混物(试样5)的缺口冲击强度为24.50 kJ/m2,约为试样6缺口冲击强度的1/3。

b)与用EPDM-g-MAH增韧PA 6相比,利用具有壳-核包覆形态的分散相粒子增韧PA 6更加易于得到刚韧平衡的高分子材料。

c)用两步法制备的三元共混物中, 具有壳-核包覆形态的分散相粒子的纤维化过程可显著阻止裂纹的扩展。随着微裂纹尖端附近的PA 6基体的塑性形变,大量断裂能被具有壳-核包覆形态粒子的纤维化过程吸收,阻止裂纹扩展成更大的缺陷并有效提高了试样缺口冲击强度。

[1] Scaffaro R,La Mantia F P,Canfora L,et al. Reactive compatibilization of PA 6/LDPE blends with an ethylene-acrylic acid copolymer and a low molar mass bis-oxazoline[J]. Polymer,2003, 44(22):6951-6957.

[2] 于海美,戴文利. PA 6/海泡石复配材料的制备及性能研究[J]. 工程塑料应用,2010,38(7):19-21.

[3] 刘振宏,王静江,唐雄峰,等. POE-g-MAH增韧改性PA 6的力学性能[J].天津大学学报:自然科学版,2009,42(2):173-176.

[4] 沈风华,沈风雷.尼龙6的增韧增强改性的研究进展[J].塑料加工,2005,40(1):22-25.

[5] Hasegawa N,Okamoto H,Kato M,et al.Nylon 6/morillonite nanocomposites prepared by compounding nylon 6 with montmorillonite slurry[J]. Polymer,2003, 44(10):2933-2937.

[6] Cho J W,Paul D R. Nylon 6 nanocomposites by melt compounding[J]. Polymer,2001, 42(3):1083-1094.