水合物法模拟烟气分离CO2的研究

邹颖楠,徐纯刚

(1.广东食品药品职业学院,广东 广州 510520;2.中国科学院广州能源研究所,广东 广州 510640)

水合物法模拟烟气分离CO2的研究

邹颖楠1,徐纯刚2*

(1.广东食品药品职业学院,广东 广州 510520;2.中国科学院广州能源研究所,广东 广州 510640)

利用自主研发的水合物法气体分离装置研究从烟气中分离CO2的工艺,考察了操作压力和气液流速率对分离过程中气体消耗量,CO2的分离效率以及水合物在浆液中的饱和度等参数的影响。结果表明,在一定条件下,利用分离装置可以实现大量处理烟气并分离提纯CO2,当模拟烟气为物质的量比为17/83的CO2/N2混合气时,一级分解气中的CO2的物质的量分数提高至约60.0%,二级分解气中CO2的物质的量分数可达约90.0%。

气体水合物;二氧化碳;分离;捕集;模拟烟气

CO2是人类活动产生的最主要温室气体,而CO2的集中排放源则主要为使用化石燃料的发电厂、炼化厂等。因此,实现CO2的减排,尤其是对CO2集中排放源进行有效的减排对减缓温室气体浓度的持续上升,降低温室效应带来的气候变化的危害具有重要意义[1]。我国的能源结构以煤炭为主,以煤炭为燃料的火力发电占我国发电量的近七成,因而控制火力发电厂排放的CO2就成为实现CO2减排的重中之重。CO2减排措施主要包括:(1)提高燃料使用效率;(2)使用低碳燃料;(3)发展无碳资源(如风能、太阳能、核能等);(4)CO2捕集与封存(CCS)。为了充分有效地持续利用化石能源,CCS被认为是4种措施中最可行的一种,而CCS技术中的核心是CO2分离与捕集。物理吸附、化学吸收、深冷分离以及膜分离等传统的CO2分离技术都存在各自的缺陷,如分离效率低、设备投资大、气体处理量有限、环境污染严重[2]。因此,人们迫切希望发展新的气体分离技术。为此,气体水合物分离技术近些年得到了广泛研究[3]。其具有工艺简单,投资费用低,材料和能量损耗少,环境友好等特点。尽管气体水合物需要在较高压力和较低温度下形成,气体压缩和降温需要消耗较多的能量,但根据美国国家能源局的估算,利用水合物法处理CO2的成本约为10美元/t,仅约为化学吸收法的三分之一。目前气体水合物分离技术的研究主要集中于水合物形成分解热力学、动力学以及基础工艺方面。在热力学方面,Duc等[2]和Sloan等[4]研究了纯水体系中CO2/N2混合气形成气体水合物的相平衡条件以及生成热。结果表明,随着混合气中CO2组分浓度的提高,相平衡条件更温和。然而,在纯水体系中,纵然是纯CO2,其形成气体水合物的相平衡条件也很苛刻,如275.15K下相平衡压力为1.6MPa,而对于CO2体积分数为17.0%的 CO2/N2混合气, 其对应的相平衡压力为10.3MPa。因此,为了降低水合物形成相平衡压力或提高相平衡温度,水合物形成添加剂(促进剂)被广泛研究,如 Kang等[5]和 Linga等[6]发现四氢呋喃(THF)能显著降低CO2/N2气体水合物形成相平衡条件,李小森等[7,8]利用正四丁基溴化铵(TBAB),在273.15K下可将CO2体积分数为17.0%的CO2/N2形成气体水合物的相平衡压力降至0.6MPa以下。此外,研究者在气体水合物动力学方面也取得不少的研究成果:通过添加动力学促进剂(如十二烷基磺酸钠SDS)可显著提高气体水合物形成速度、缩短水合物形成诱导时间[9-10];通过设计新型水合物形成装置,优化和改善水合物形成方式(如机械搅拌、喷淋、喷射、喷雾等),促进气液接触,显著提高气体水合物形成速度[11-15]。在工艺研究方面,Linga等[16]利用THF为添加剂,设计了两级水合物法联合一级膜分离法分离烟气中CO2的工艺,朱玲等[17]发展了水合物膜法捕集烟道气中CO2的新技术。陈广印等[18]进行了水合物法连续分离煤层气实验研究。樊栓狮团队[19-20]研究在环戊烷/水的乳浊液体系中水合物法从模拟烟气中分离捕集了CO2,并进一步发展了从生物质气、合成气等中利用水合物法分离捕集CO2,并取得了很好的研究成果。李小森等[7,21-22]则以TBAB+ DTAC(十二烷基溴化铵)为组合促进剂,发展了两级水合物法分离烟气中CO2的工艺,其研究结果表明,两级分离后,水合物相结合的气体中CO2的物质的量分数可达到96.0%以上。

然而,尽管对气体水合物分离技术的研究取得了一些成果,但气体水合物法连续分离CO2的工艺与相关装置的设计没有进展。为此,本文以发展水合物法分离烟气中CO2的工艺为目的,研究了不同操作压力条件下,不同气液流速对从烟气模拟气中分离CO2的分离效率、气体处理量、水合物饱和度等的影响。此装置的特点在于能够实现利用水合物法处理烟气,并直接得到高CO2含量的分解气。

1 实验部分

图1 实验装置示意图

1.1 实验材料

CO2物质的量分数分别为17.0%、65.0%的CO2/ N2混合气 (原料气),佛山特种气体有限公司;TBAB,w>99.0%,厦门化学试剂有限公司;水为电导率18.25mΩ·cm-1的去离子水,自制。

1.2 实验装置

图1为间歇式气体分离装置示意图。反应釜、溶液灌和2个分解釜均为316不锈钢材料,体积分别为5.6L、6.5L和5.4L。反应釜的中部有管路连接向外连接分解釜,管路上装有前后透明的可视窗,透过可视窗,能观察液体或气体水合物浆液在反应釜与分解釜之间的流动。在高频射流器的作用下,气液在射流器内充分混合。气体水合物分解后通过气液分离器分离。反应釜、溶液灌、分解釜以及管路外壁都有水浴夹套,系统温度通过温控系统进行设置与调整,并通过水浴确保系统温度一致。反应釜、溶液灌、分解釜及管路中都装有温度、压力传感器,通过数据采集系统采集系统内的温度、压力数据。液体、气体流量计用以计算液体和气体的累积流量。液体和气体流量通过装在液路和气路上的调节阀进行调节。气相色谱(GC,HP6890)用于检测分析气体组分。

1.3 实验步骤

(1)抽空装置,排除装置内的空气后,往装置内充入大气压的烟气模拟气。

(2)利用负压往反应釜内注入x(TBAB)=0.29%的TBAB水溶液,溶液经溶液灌流入反应釜,当反应釜内溶液量达到反应釜体积的一半时,切断溶液灌与反应釜内的液路,继续将溶液灌装满后停止注液。注入的液体会将溶液灌内气体排出。

(3)向反应釜内充入烟气模拟气至设定压力。

(4)启动温控系统,让系统温度稳定在设定温度;同时通过压力调节阀调节因温度变化带来的压力变化,确保系统内压力稳定在设定温度。

(5)温度稳定0.5h后,启动射流器,进行气液混合,打开连通溶液灌与反应釜之间的开关,设定液体流速,让溶液由溶液灌流向反应釜,同时开启负压,向溶液罐内充入溶液。与此同时,调节进气流速至设定值,进行水合物形成反应。

(6)反应釜内形成的气体水合物浆液经管路流向其中一个分解釜,分解釜灌满后,停止进气、进液以及制冷,并关闭反应釜与盛满浆液的分解釜之间的阀门,然后加热装满气体水合物浆液的分解釜至20℃,确保气体水合物完全分解后,气体通过气液分离器分离后排至气体缓冲灌,液体留在分解釜内以备循环使用。

(7)重复步骤3~5,在重复步骤5中,步骤6中分解釜内的溶液在负压作用下进入溶液灌被循环使用,形成的气体水合物浆液则流入另外一个分解釜,之后重复步骤6。如此实现连续气体水合物形成分解。期间,形成过成中的剩余气以及分解气都随时可通过气相色谱仪HP6890进行组分监测分析。

1.4 CO2分离效率计算

分离效率通过分流分率S.Fr.(Split Fraction)表示:

1.5 相对水合物饱和度的计算

水合物饱和度反映气体水合物生成状况,水合物在整个体系中的饱和度越高,表明生成的气体水合物越多,但相应的体系流动性会下降。在流动体系中的气体水合物饱和度很难定量,尤其是在一个相对封闭的体系内。由于无法测量形成气体水合物的绝对量,因此无法获得气体水合物的绝对饱和度。本文采用相对饱和度来代替绝对饱和度。由于整个实验过程中,进入反应釜的液体流速一定,在一定时间内的液体总量一定,而不同气体流速得到不同的气体消耗量则反映在实验中形成气体水合物总共消耗的气体量的差异。因此,以气体消耗量与总体液体流量的比值反映形成气体水合物的相对饱和度,如式(3):

2 结果与讨论

利用装置(图1)得到烟气中间歇式分离CO2的实验数据如表1所示。在相同的温度和流体流速条件下,不同的气体流速、不同的操作压力对CO2在剩余气相、气体水合物相中的组分含量、CO2的分离效率有不同的影响。从表1中可以看到,CO2在剩余气相的物质的量分数(y)随着压力的升高而降低,但在水合物浆液相的物质的量分数(x)则升高。这是由于在相同温度条件下,随着压力的增加,形成气体水合物的驱动力相应增加,有利于气体分子进入水合物笼子形成气体水合物。然而,随着气体流速的增加,CO2在剩余气相和水合物浆液相中的的物质的量分数却都增加。这归因于本系统不是一个封闭系统,为了保持系统压力稳定,当系统内压力超过设定值时,系统会通过压力控制装置(PID阀)向外释放气体,因此,气体流速越高,水合物反应速度越跟不上气体流速,导致系统压力升高的速度加快,并最终导致剩余气相中的分压受原料气影响较大,造成剩余气相中CO2的物质的量分数升高。与此对应地,操作压力的升高导致CO2分离效率的增加,而气体流速的增加则不利于分离效率的改善。此外,随着压力和气体流速的增加,气体水合物分解气体积随之增加,表明参与形成气体水合物的气体量也随之增加。

根据我们前期的研究,利用水合物法分离模拟烟气中的CO2,一级分离后水合物分解气中CO2的物质的量分数可由原料气中的17%提高至约65%,因此,为了进一步分析此工艺对更深度的CO2分离的影响,本文以体积比为65:35的CO2/N2混合气为二级分离的原料气,在相同条件下进行分离研究。表2反映了在相同温度和液体流速条件下,不同的气体流速和操作压力对CO2在剩余气相、气体水合物相中的含量和CO2的分离效率的影响。和表1的数据相比较,随着操作压力和气体流速的增加,CO2含量和分离效率的变化趋势相同。然而,表2中的分离效率数据要明显比表1中的低,即二级分离的分离效率要显著低于一级分离。此外,表2中剩余气相中CO2的物质的量分数约为55.0%,分解气中则约为90.0%。其中,剩余气相经过图1中的气体排放阀排放入气体回收罐,并重新配制成原料气进行分离;分解气的CO2物质的量分数为90.0%,说明形成的气体水合物可直接封存CO2,或者其分解气可作为高浓CO2气加以利用。二级分离的分离效率显著低于一级分离的原因可归因于原料气中CO2含量增加,其导致公式(1)中分母的提高,虽然其同时也会使形成的气体水合物的量提高,但提高的幅度不及分母增加的幅度,最终导致分离效率数值显著缩小。另外一个值得注意的是,在操作压力3.00MPa和3.50MPa,二级分离过程中获得的分解气累积体积量并没有因为压力的增加而增加,而是十分接近。这说明,尽管压力增加有利于气体水合物的形成,但对于连续分离工艺,气体水合物的形成在3.00MPa时就已经达到饱和,也就是说在此压力条件下,参与形成气体水合物的流动溶液的量达到饱和,压力的升高并不会让更多的溶液参与气体水合物的转化。

表1 一级分离过程得到的实验数据

表2 二级分离过程得到的实验数据

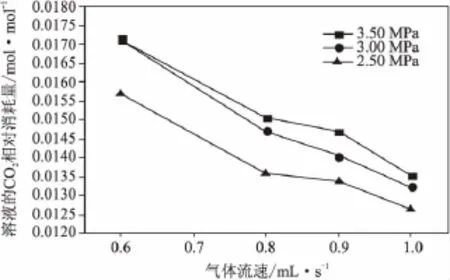

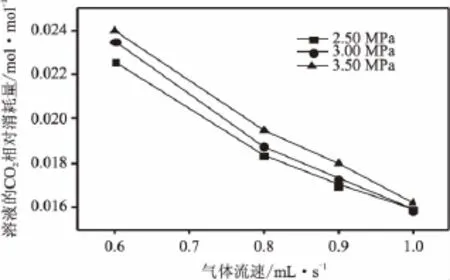

在相同温度、压力以及气液比情况下,在小反应釜(详见文献[7])内形成相同体系气体水合物,水合物形成0.5h后,停止搅拌,形成的水合物会在反应釜内沉淀,沉淀0.5h后,水合物沉淀层体积与溶液体积之比本文称之为此条件下的水合物相对饱和度。在本研究中,得到的水合物相对饱和度随着操作压力和气体流速的变化趋势如图2、3所示。图2、3分别为一级、二级烟气CO2分离形成气体水合物的相对饱和度变化曲线。由图可以看出,随着操作压力和气体流速的升高,气体水合物浆液的饱和度随之升高。这进一步表明操作压力对气体水合物形成的积极作用,同时也说明气体流速的升高,增加了参与形成气体水合物的气体的量。但在较高压力条件下,气体水合物相对饱和度随着气体流速升高而升高的趋势变缓,甚至在3.50MPa时,气体流速由0.9mL/s升至1.0mL/s时,水合物相对饱和度没有发生变化。这进一步表明,此工艺在高压条件下,压力的升高对于提高参与形成气体水合物的溶液的量的影响有限。

图2 一级分离相对气体水合物饱和度曲线

图3 二级分离气体水合物相对饱和度曲线

由此,可以进一步计算出原料气消耗量。原料气消耗量不是指反应过程中的气体消耗的直接累积量,而是一个相对的无量纲值,即反应过程中的单位摩尔溶液所消耗的气体摩尔数。图4、5分别表示一、二级分离过程中原料气消耗量随着操作压力、气体流速变化而变化的曲线。总体看,对于一、二级分离,原料气消耗量随着操作压力的升高而升高,但却随着气体流速的增加而下降。这表明,一方面操作压力的增加有利于气体水合物的形成,有利于提高原料气消耗量,另一方面对于恒定的溶液流量,尽管气体流量的增加会有更多的气体参与形成气体水合物,但参与反应气体的增加量相对于气体流速导致的气体总量的增加,其增加的幅度要小,从而降低了原料气消耗量,这也进一步反映了,在连续分离工艺中,气液流量比应在一个合理的范围内,否则单独提高气体流量不利于气体消耗量的改善,也不利于气体分离效率的改善。此外,对比图4和图5,二级分离的原料气消耗量要高于一级分离的原料气消耗量,其原因在于二级分离的原料气中CO2的含量更高,形成气体水合物的相平衡压力则更低,从而在相同操作压力条件下对应的驱动力更大,更有利于气体水合物的形成,导致更多的CO2进入水合物中,并最终提高了原料气消耗量。

图4 一级分离中分离CO2的变化曲线

图5 二级分离中分离CO2的变化曲线

3 结论

(1)利用批量式分离装置进行烟气分离捕集CO2,可以实现处理和分离烟气中CO2的目的;

(2)通过两级分离,可使模拟烟气中的CO2得到显著浓缩,一级分解气中的CO2的物质的量分数由原料中的17.0%提高至约60.0%,二级分解气中CO2的物质的量分数可达约90.0%,二级分离的水合物浓度和原料气消耗量均要高于一级分离,但分离效率要低于一级分离,二级分离气可作为高浓度CO2原料进行利用,或者可利用二级水合物封存CO2;再次,研究表明,操作压力和气体流速的增加有利于提高水合物浓度,但气体流速的增加对原料气消耗量和分离效率有不利的影响;最后,气体水合物法从CO2/N2中分离的效率还不高,主要受制于气体消耗量以及水合物形成速率的问题,因此,发展水合物分离CO2的工艺的重点要提高水合物的气体消耗量以及形成速率。

符号说明

T-操作温度,K;p-设定操作压力,MPa;vG-气体流速,mL/s;vL-液体流速,mL/s;y-CO2在剩余气相中的物质的量分数,%;x-CO2在水合物浆液相中的物质的量分数,%;QAL-累积液体量,mL;QAIG-累积进气量,mL;QARG-累积气体排出量,mL;QAHG-累积水合物分解气量,mL

[1]PachuariRK,ReisingerA.Climate change 2007 synthesis report[R].Geneva,Switzerland:IPCC,2007.

[2]Duc N H,Chauvy F,Herri J M.CO2capture by hydratecrystallization-A potential solution for gas emission of steelmaking industry[J].Energy Convers Manage,2007,48 (4):1313-1322.

[3]Englezos P.Clathrate hydrates[J].Ind Eng Chem Res, 1993,32(7):1251-1274.

[4]Sloan ED.Clathrate Hydrates of Natural Gases[M]//Koh CA.Chemical Inducstrial Series:119,3rd Ed.Golden, Colorado,USA:CRC Press,2008:721.

[5]Kang S P,Lee H,Lee C S,et al.Hydrate phase equilibria of the guest mixtures containing CO2,N2and tetrahydrofuran[J].Fluid Phase Equilibr,2001,185(1-2): 101-109.

[6]Linga P,Kumar R N,Englezos P.Gas hydrate formation from hydrogen/carbon dioxide and nitrogen/carbon dioxide gas mixtures[J].Chem Eng Sci,2007,62:4268-4276.

[7]Li X S,Xu C G,Chen Z Y,Wu H J.Tetra-n-butyl ammonium bromide semi-clathrate hydrate process for post-combustion capture ofcarbon dioxide in the presence of dodecyl trimethyl ammonium chloride[J]. Energy,2010,35:3902-3908.

[8]鲁涛,张郁,李小森,等.CO2-N2-TBAB和 CO2-N2-THF体系的水合物平衡生成条件[J].过程工程学报,2009,9 (3):541-544.

[9]李玉星,陈玉亮.SDS与THF对水合物法分离CO2+N2混合气的影响[J].天然气工业,2011,31(7):82-86.

[10]Zhang J S,Yedlapalli P,Lee J W.Thermodynamic analysis of hydrate-based pre-combustion capture of CO2[J].Chem Eng Sci,2009,64:4732-4736.

[11]Englezos P,Kalogerakis N,Dholabhai P D,et al.Kinetics of gas hydrate formation from mixtures of methane and ethane[J].Chem Eng Sci,1987,42:2659-2666.

[12]Ohmura R,Kashiwazaki S,Shiota S,et al.Structure-I and structure-H hydrate formation using water spraying[J]. Energy Fuel,2002,16(5):1141-1147.

[13]Maini B B,Bishnoi P R.Experimental investigation of hydrate formation behavior of a natural-gas bubble in a simulated deep-sea environment[J].Chem Eng Sci,1981, 36:183-189.

[14]Luo Y T,Zhu J H,Fan S S,et al.Study on the kinetics of hydrate formation in a bubble column[J].Chem Eng Sci,2007,62:1000-1009.

[15]Sun C Y,Chen G J,Ma C F,et al.The growth kinetics of hydrate film on the surface of gas bubble suspended in water or aqueous surfactant solution[J]. J Cryst Growth, 2007,306:491-499.

[16]Linga P,Kumar R,Englezos P.The clathrate hydrate process for post and pre-combustion capture of carbon dioxide[J].J Hazard Mater,2007,149:625-629.

[17]朱玲,王金渠,樊栓狮.水合物膜法捕集烟道气中CO2新技术 [C]//中国化工学会.2009年年会暨第三届全国石油和化工行业节能节水减排技术论坛会议论文集(上),2009.

[18]陈广印,孙强,郭绪强,等.水合物法连续分离煤层气实验研究[J].高校化学工程学报,2013,27(4):561-566.

[19]Li S F,Fan S S,Wang J Q,et al.Clathrate hydrate capture of CO2from simulated flue gas with cyclopentane/ water emulsion[J].Chin J Chem Eng,2010,18(2):202-206.

[20]Wang Y H,Lang X M,Fan S S.Hydrate capture CO2from shifted synthesis gas,flue gas and sour natural gas or biogas[J].J Energy Chem,2013,22(1):39-47.

[21]徐纯刚,李小森,陈朝阳.新型促进剂对CO2水合物形成效果的研究[J].化工进展,2009,28(z):301-305.

[22]徐纯刚,李小森,陈朝阳.水合物法分离CO2的研究现状[J].化工进展,2011,30(4):701-708.

CO2separation from simulated flue gas by hydrate method

ZOU Yin-nan1,XU Chun-gang2

(1.Guangdong Food and Drug Vocational-Technical School,Guangzhou 510520,China;2.Key Laboratory of Renewable Energy and Gas Hydrates,Guangzhou Institute of Energy Conversion,Chinese Academy of Science,Guangzhou 510640,China)

The independent researched and developed gas separation installation by hydrate method was used to study the process of CO2separation from flue gas,and the effects of operating pressure and ratio of gas flow rate to fluid flow rate on gas consumption,CO2recovery and hydrate saturation were investigated.Results showed that under specific conditions,separation of CO2from flue gas could be realized by using this gas separation installation,and when the feed simulated flue gas was composed of 17% CO2and 83%N2by mole,the mole fraction of CO2in theproduct gas dissociated from the hydrate could increase to about 60.0%and about 90.0%in the first-stage separation and the second-stage separation processes,respectively.

gas hydrate;carbon dioxide;separation;capture;simulated flue gas

TQ028.8

A

1001-9219(2015)05-41-06

2014-08-25;基金项目:广州市科技计划项目(2012J5100012);作者简介:邹颖楠 (1973-),女,博士,讲师,主要从事膜化工与气体分离技术研究,电邮 tronicshz@163. com;*联系人:徐纯刚,博士,副研究员,从事天然气水合物开采及综合技术研发,电邮xucg@ms.giec.ac.cn。