摩擦配向方式所致灰度不均不良改善方案研究

合肥京东方光电科技有限公司 薛红伟 刘俊豪 陈霖东 孔 益 汪剑成

1 引言

TFT-LCD(Thin Fil m Tr ansist or Liquid Cr yst al Displ ay,薄膜晶体管-液晶显示器)作为一种平板显示装置,因其具有体积小、功耗低、无辐射以及制作成本相对较低等特点,而越来越多地被应用于高性能显示领域当中[1-2]。TFT-LCD由阵列基板和彩膜基板构成。在阵列基板和彩膜基板之间设置有液晶层,通过控制液晶分子的偏转,从而实现对光线强弱的控制,然后通过彩膜基板的滤光作用,实现彩色图像显示。为了使得对液晶的偏转分子进行有效的控制,需要通过在阵列基板和彩膜基板上分别设置取向层,并通过摩擦工艺在取向层的表面制备出方向一致的取向槽,以使得位于取向槽中的液晶分子沿一致方向排列[3]。

然而,现有技术中,由于基板在摩擦方向上均在段差,导致摩擦辊上摩擦布的表面产生不同的变形区域。同时,又由于不同变形区域的摩擦强度不一致,导致在取向工艺过程中,所制备的取向槽深浅不一。进而在显示的过程中,会产生块状灰度不均的不良现象(摩擦Mur a)[4]。具体的例如,为了对显示面板图像显示进行控制,需要在显示面板的绑定位置绑定(Bonding)驱动IC(Int egr at ed Cir cuit,集成电路)。通常在绑定过程中,需要在显示面板的绑定位置设置过孔,以使得位于绑定位置的引线与显示区域的栅线或数据线相连接,从而将驱动IC输出的控制信号输入至所述数据线和栅极线。

然而,由于过孔位置处的一些薄膜层被去除,所以所述过孔与其周边区域之间均在段差。从而降低了摩擦面的平坦度,在取向工艺过程中,使得制备的取向槽深浅不一,造成摩擦Mur a的产生。大大降低了显示面板的显示效果,成为了影响产品质量的顽固不良[5]。目前该缺陷在本行业中是难以克服的难题,一般有两个方向可以考虑:其一是使用光配向方式,该方式需要采购新的设备,且产品信赖性方面还存在尚未解决的问题,仍在研究验证中;其二是从产品生产工艺或设计角度进行优化或规避[6]。

2 改善方向

本论文提供了一种从设计角度进行规避的方案,能够解决由于摩擦辊摩擦面的平坦度低,导致制备的取向程度不均一的缺陷。

显示面板包括显示区域和非显示区域,在所述非显示区域中设置有复位区,复位区设置的薄膜层的厚度小于其相邻区域设置的薄膜层的厚度;复位区与相邻区域交界处薄膜层的段差高度一致;其中,在沿垂直于所述显示面板的摩擦方向上,复位区的尺寸大于等于显示区域的尺寸。

一方面,复位区设置的薄膜层的厚度小于相邻区域设置的薄膜层的厚度。从而使得复位区表面的薄膜层与相邻区域表面的薄膜层之间具有段差。此外,复位区与相邻区域交界处薄膜层的段差高度一致,从而使得摩擦辊从非显示区域向显示区域滚动的过程中,与上述交界处的段差相接触,摩擦辊的布毛在上述交界处的段差位置受力均匀,从而发生一致的形变。

另一方面,由于在沿垂直于显示面板的摩擦方向上,复位区的尺寸大于等于显示区域的尺寸。使得摩擦辊上形变一致的布毛能够完全覆盖显示区域,从而提高了与显示区域相接处的摩擦面的平整度,从而形成于显示区域的取向层上的取向能力一致。进而避免了由于取向程度不均一造成的块状灰度不均的不良现象。

3 具体方案

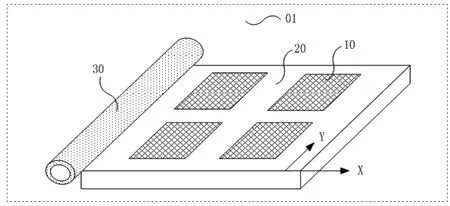

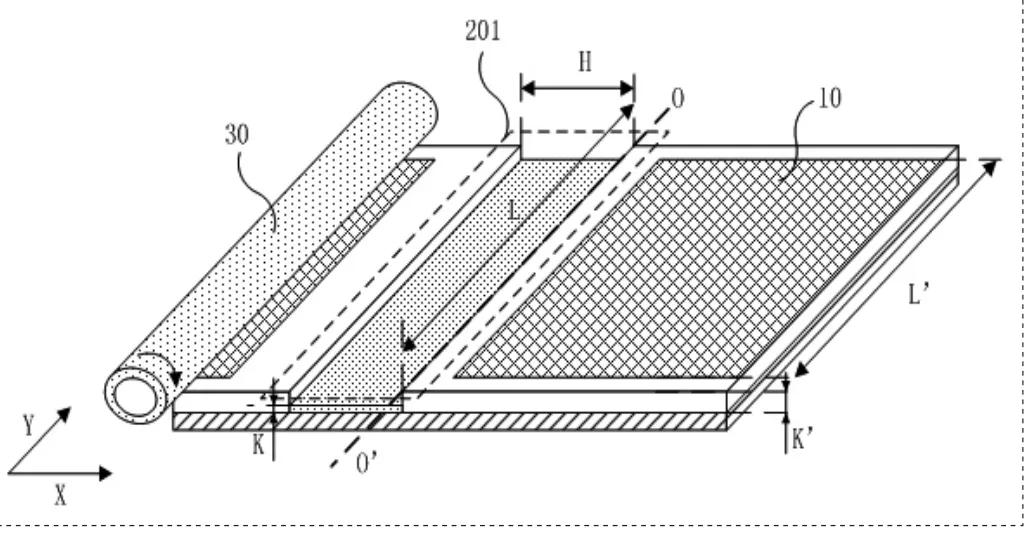

本方案提供一种显示面板01,如图1a所示,可以包括显示区域10和非显示区域20。其中,如图1b所示,可以在非显示区域20中设置有复位区201,所述复位区201设置的薄膜层的厚度K小于复位区201的相邻区域设置的薄膜层的厚度K’。所述复位区201与相邻区域交界处(O-O’)薄膜层的段差高度一致。这样在摩擦辊滚动的过程中,摩擦辊的布毛在上述交界处(O-O’)的段差位置受力均匀,从而发生一致的形变。

图1 a 显示面板的结构

图1 b 设置有复位区的显示面板结构

对于复位区201设置的薄膜层可以是一层,也可以是多层。当复位区201设置的薄膜层为一层时,复位区201设置的薄膜层的厚度K,为所述一层薄膜层的表面到衬底基板02表面的距离,即所述一层薄膜层的厚度。当复位区201设置的薄膜层为多层时,复位区201设置的薄膜层的厚度K为所述多层薄膜层中最上层的薄膜层的表面到衬底基板02表面的距离,即所述多层薄膜层的总厚度。此外,相邻区域设置的薄膜层的厚度K’同理可得。

其中需要说明的一点是,201设置的薄膜层主要是绝缘层,如果是常规使用的SixNy材料,由于是纳米级厚度,需要多层全部挖掉,才能形成一个较大的段差;如果为了降低产品功耗,薄膜层使用了新型的绝缘材料(比如类似于显影材料的有机膜材料),由于是微米级厚度,单层有机膜挖掉即可形成较大的段差。

此外,在方向Y上,复位区201的尺寸L大于等于显示区域的尺寸L’,其中,所述方向Y垂直于显示面板的摩擦方向X,使得摩擦辊30上形变一致的布毛能够完全覆盖显示区域,从而提高了与显示区域10相接处的摩擦面的平整度,使得形成于显示区域10的取向层上的取向槽深浅一致。

4 方案注意事项

第一,上述显示面板01可以是阵列基板或者彩膜基板。由于摩擦取向工艺在切割工艺之前进行,因此如图1a所示,未切割的显示面板上包括多个间隔设置的显示区域10和非显示区域20。

第二,上述复位区201的相邻区域,可以根据复位区201设置位置的不同而不同。例如,当复位区201距离显示区域10较远时,相邻区域还位于非显示区域。当复位区201紧邻显示区域10时,相邻区域可以是显示区域。

5 方案应用实绩

本文作者所在公司将该方案应用于其中一款产品A中,由于该产品使用了有机膜作为绝缘层,故在有机膜掩膜设计上进行优化,在产品摩擦方向Panel两侧有机膜做了挖槽设计,形成了较大段差(>2μm)的复位区,对于改善的履历如下:

图2 a 方案导入前摩擦后喷蒸汽后的膜面状况

图2 b 方案导入前点灯状况

方案导入前,摩擦工序结束后对配向膜面进行喷蒸汽确认,段差不均一会导致明显的膜面不均,即对液晶分子的配向能力也会有明显差异,如图2a所示。组成模组后点灯确认,画面具有较为严重的灰阶不良,如图2b所示。

图3 a 方案导入后摩擦后喷蒸汽后的膜面状况

图3 b 方案导入后点灯状况

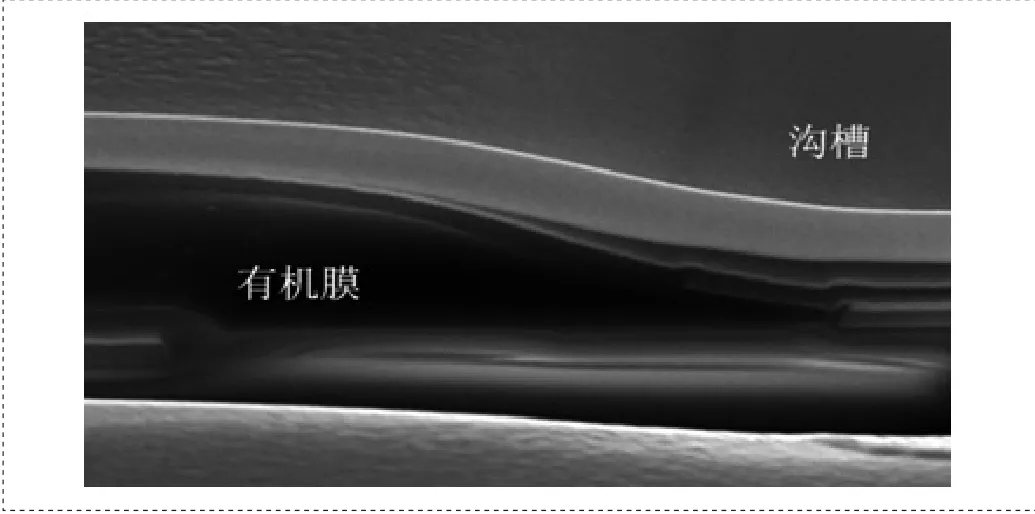

图3 c 方案导入后沟槽 FIB 截面图

方案导入后,摩擦工序结束后对配向膜面进行喷蒸汽确认,无明显膜面不均现象,即对液晶分子的配向能力无明显差异,如图3a所示。组成模组后点灯确认,画面灰阶一致性较好,无灰阶不均不良如图3b所示。该结果同我们理论分析一致,方案导入即对曝光掩膜设计进行变更,使得在有效区外侧形成一条较大且深度一致的段差(即方案介绍部分所讲的复位区),如图3c所示,故而在摩擦工序进行时,摩擦布的布毛可以经过一个类似梳理的过程,使得布毛发生程度一致的形变,最终经过摩擦工序后,形成于基板上的配向膜配向能力会比较均一,从而灰度不均不良会得以改善。

针对方案导入后的样品进行相关信赖性评价,没有发现信赖性缺陷,故进行大量投入验证,改善效果非常显著:

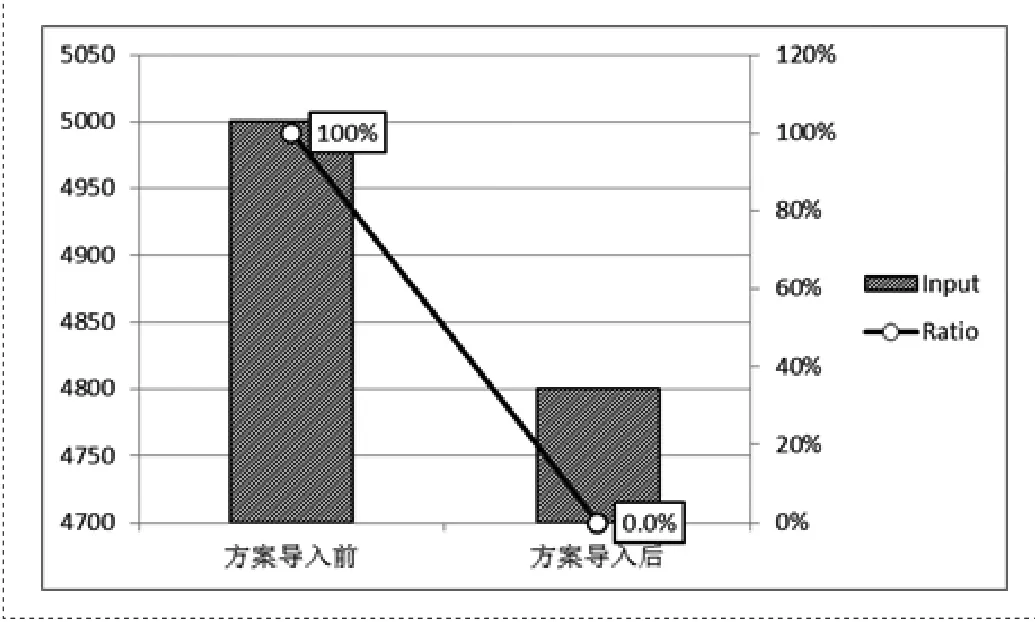

图4 a 方案导入前后不良率对比

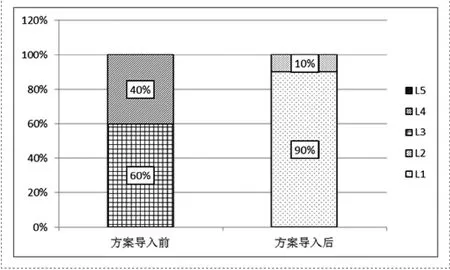

图4 b 方案导入前后不良率对比

其中不良程度分为5个Level(L1~L5),L1~L2为良品,≥L3为不良品。

方案导入后,不良由100%≥L3改善为90% L1+10%L2,即不良得到了彻底改善。

6 方案总结

本论文仅列举了其中一种具体实施方案进行了介绍和说明,且通过生产实绩验证效果明显,任何通过有意制作较大且一致的段差方式来规避摩擦方式造成的灰度不均不良的方案,其机理和本方案一致,本方案已上报专利。

[1]车春城.广视角FFS技术CELL研究与设计[D].电子科技大学,2007.

[2]刘永智,杨开愚.液晶显示技术[M].成都:电子科技大学出版社,2000:339-345.

[3]申智源.TFT-LCD技术:结构、原理及制造技术[M].北京:电子工业出版社,2012:22-27.

[4]李凌,郭晓霞,隋郁,等.高预倾角液晶显示器用聚酰亚胺定向材料研究[J].功能材料,2001,32(3):256-262.

[5]申智源.TFT-LCD技术:结构、原理及制造技术[M].北京:电子工业出版社,2012:67-78.

[6]石天雷,杨国波,等.Zara漏光和Rubbing Mura改善研究[J].液晶与显示,2012,27(2):208.