衣架式机头流道几何尺寸对流场内速度影响分析

北京工商大学材料与机械工程学院 李 鹤 项辉宇 薛 真 李婷婷

1 前言

挤出成型是塑料成型加工技术中的重要成型方法之一。衣架式机头作为挤出加工时最常用的机头有着可以加工宽幅板、片材并且挤出均匀性最好的特点,被广泛应用。衣架式机头设计的关键为机头的流道设计。为了得到尺寸均匀的制品,从机头流道从入口到出口,必须十分光滑,物料在机头内的停留时间和机头出口处的流速必须均匀一致。

POLYFLOW是基于有限元法的计算流体力学(CFD)软件,其强大的分析流体力学的能力被广泛利用和认可,专门用于粘弹性材料的流动过程模拟,具有解决非牛顿、非线性问题的强大能力。本文应用SOLIDWORKS建立多个单一变量的机头流道模型,通过POLYFLOW对衣架式机头内部流场进行模拟分析,得到流道内速流场分布情况,进一步分析机头流道几何尺寸关键数据对于流道内速度场的影响。

2 POLYFLOW挤出过程模拟分析

2.1 几何模型建立

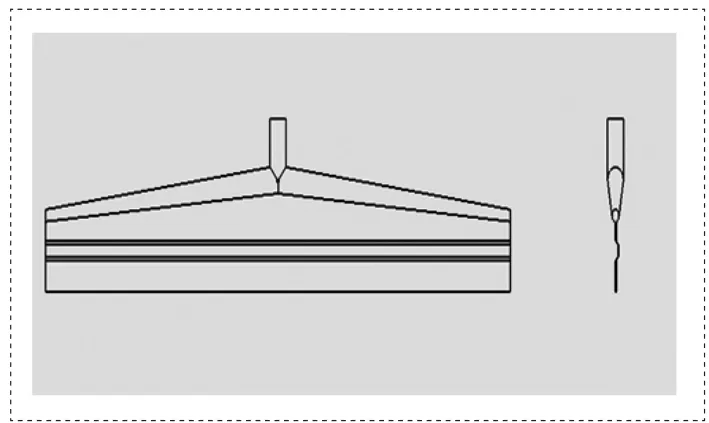

根据文献[2]中各几何参数创建衣架式机头流道的几何模型,如图1所示。

其中几何参数为:入口处半径0.023m,入口段长度0.1m,扇形区夹角170°,扇形区高度0.004m,阻尼区长度0.02m,阻尼区高度0.0025m,模唇区高度0.0035m,模唇区长度0.05m,模唇区宽度1.36m,阻尼区夹角45°。

A组模型:只改变扇形区夹角,其余几何参数不变。A1,A2,A3,A4,扇形区夹角分别为169,170,172,174°。

B组模型:只改变阻尼区高度,其余参数不变。B1,B2,B3,B4,阻尼区高度分别0.0015m,0.002m,0.0025m,0.003m。

C组模型:只改变模唇区高度,其余参数不变。C1,C2,C3,C4,模唇区高度分别为0.0035m,0.003m,0.005m,0.006m。

图1 衣架式机头流道

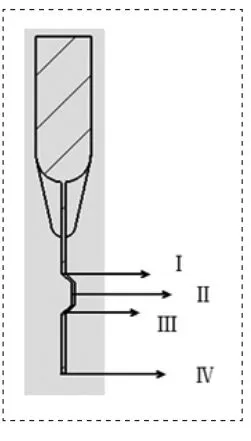

图2 截面示意图

为便于分析物料在模型中速度场变化,沿挤出方向截取上调节部分截面Ⅰ,阻尼区截面Ⅱ,下调节部分截面Ⅲ,出口处截面Ⅳ如图2所示。通过POLYFLOW模拟熔体挤出过程,得到熔体在机头内各截面的速度分布情况,从而分析衣架式机头流道的几何尺寸对流场速度的影响。

2.2 边界条件设置

1)入口处设置为Inf l ow,体积流量为;

2)出口处设置为Out f l ow;

2.3 材料选择及参数

本文选择聚合物熔体的材料参数具体如下所述。

2.4 模拟结果分析

2.4.1 扇形区夹角对流场内速度的影响

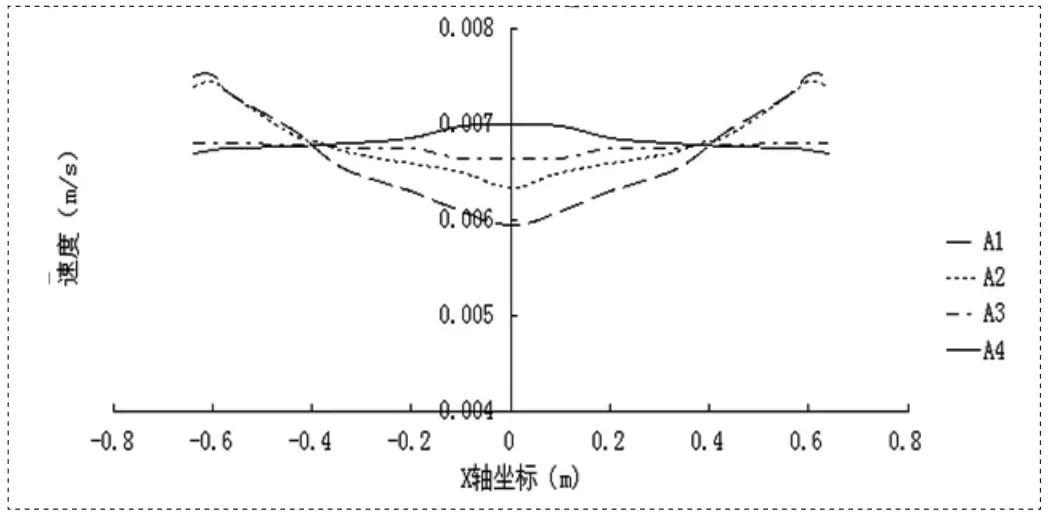

A组模型只改变了扇形区夹角,用来分析扇形区夹角对流场内速度的影响,图3-图6分别为A1,A2,A3,A4四种模型在截面Ⅰ,Ⅱ,Ⅲ,Ⅳ上的速度变化情况。

图3 A组模型在Ⅰ截面中性线上速度分布

图4 A组模型在Ⅱ截面中性线上速度分布

图5 A组模型在Ⅲ截面中性线上速度分布

图6 A组模型在Ⅳ截面中性线上速度分布

流道模型扇形区的夹角从小到大依次是A 1,A 2,A3,A4。以上数据可以得出,扇形区夹角逐渐增大,截面中间层节点的速度分布由两端高中间低趋向均匀,然而当夹角增大到一定程度继续增大时,速度又逐渐变成中间高两端低,并且不均匀情况逐渐明显。因此,可以得出扇形区的夹角过大或过小均不理想,适当调节扇形区张角有助于提高速度均匀性进而提高挤出产品质量。

2.4.2 阻尼区高度对流场的影响

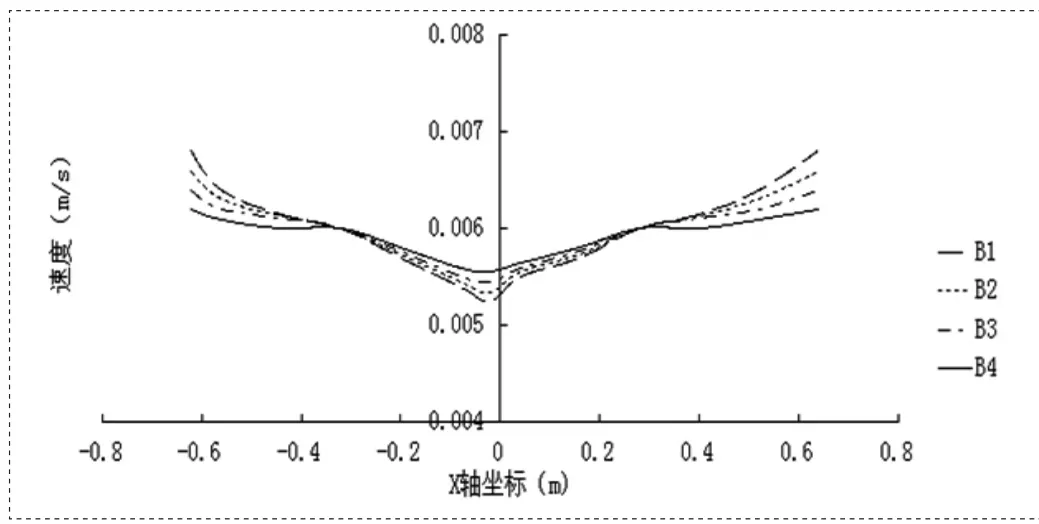

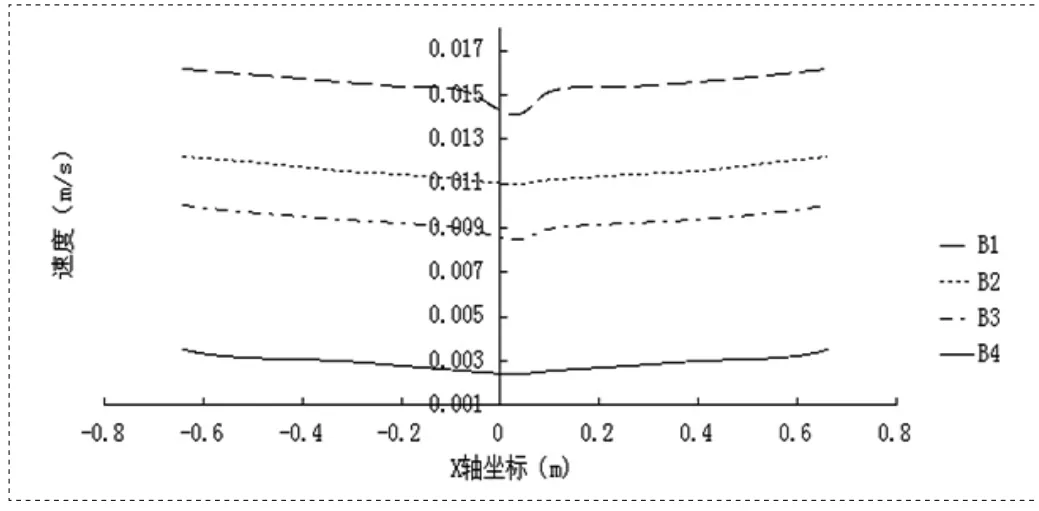

B组模型只改变了阻尼区高度,用来分析阻尼区高度对流场内速度的影响,图7-图10分别为B1,B2,B3,B4四种模型在截面Ⅰ,Ⅱ,Ⅲ,Ⅳ上的速度变化情况。

图7 B组模型在Ⅰ截面中性线上速度分布

图8 B组模型在Ⅱ截面中性线上速度分布

图9 B组模型在Ⅲ截面中性线上速度分布

图10 B组模型在Ⅳ截面中性线上速度分布

以上数据可以得出,各模型在截面Ⅰ,Ⅲ,Ⅳ中间节点的速度变化情况均不明显,然而在截面Ⅱ的中间层节点速度则有较大变化,阻尼区高度按B1,B2,B3,B4的顺序依次增大,而速度则以此顺序明显减小。阻尼区的高度越小,Ⅳ截面的中间层节点速度分布越均匀,因此产品质量就越好。

2.2.3 模唇区高度对流场的影响

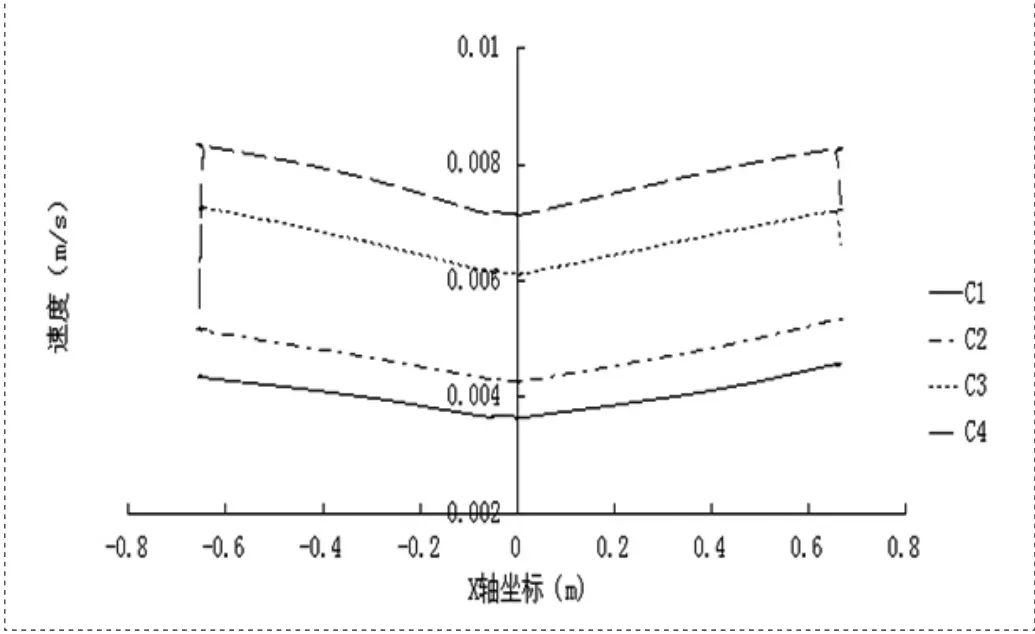

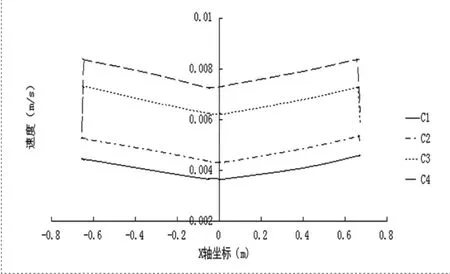

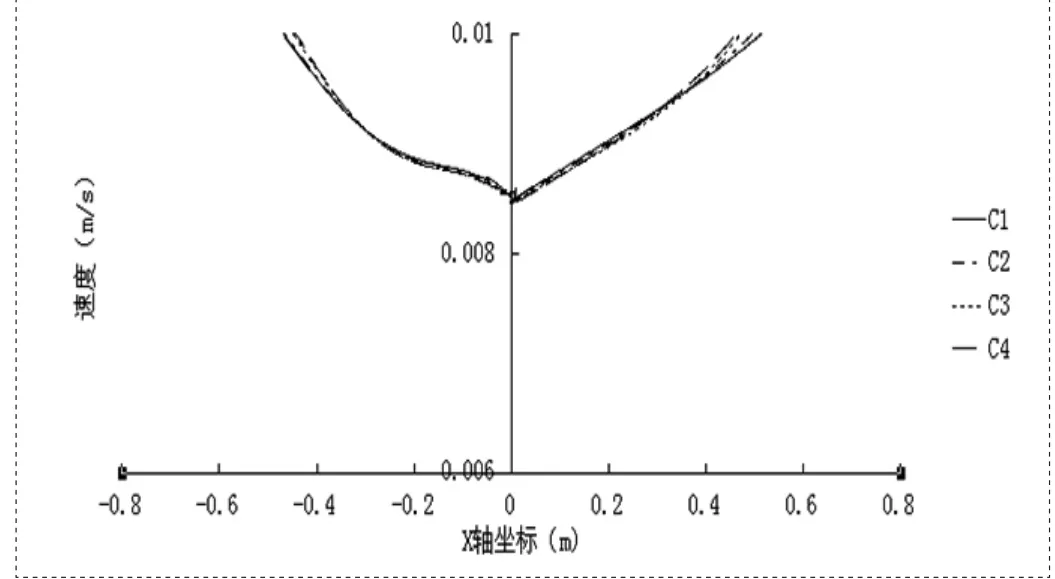

C组模型只改变了模唇区高度,用来分析模唇区高度对流场内速度的影响,图11-图12分别为C1,C2,C3,C4四种模型在截面Ⅰ,Ⅱ,Ⅲ,Ⅳ上的速度变化情况。

图11 C组模型在Ⅰ截面中性线上速度分布

图12 C组模型在Ⅱ截面中性线上速度分布

图13 C组模型在Ⅲ截面中性线上速度分布

图14 C组模型在Ⅳ截面中性线上速度分布

根据以上数据可以看出,各模型在截面Ⅰ,Ⅱ中间节点的速度变化情况均不明显,而在截面Ⅲ,Ⅳ中速度随着模唇高度的增大而减小。然而各模型在出口处的速度分布都比较均匀,因此可以判断,模唇高度对挤出均匀性影响不明显,因此对产品质量没有明显影响。

3 结论

根据CFD软件POLYFLOW 的计算的衣架式机头流场内速度的分布情况,分析得出,扇形区夹角对产品的质量影响最为明显,适当调节有助于提高产品质量。阻尼区高度越小,速度均匀性越,因此对于产品质量影响至关重要。模唇区的高度对速度均匀性影响不明显,因此对于挤出产品质量影响不大。

[1]谢晓宏.板材挤出衣架式机头三维流场的研究[D].北京化工大学,2005.

[2]吴电礼.发泡板机头参数化设计及CAE分析[D].苏州大学,2010.

[3]吴崇周.衣架式机头[J].塑料科技,1981,01:50-77.

[4]刘成,阳林,陈绮丽.基于PolyFlow模拟分析的新型流道系统设计与分析[J].塑料制造,2009,05:90-93.