大风口水库坝体基础约束区混凝土温控技术应用探讨

马忠华

(绥中县水利技术推广站,辽宁绥中125200)

1 工程概况

大风口水库应急供水工程位于辽宁省绥中县狗河中游范家乡赵家甸村上游。水库主要作用为绥中县东戴河新区供水,同时兼有防洪及农业灌溉。水库挡水建筑物型式为常态混凝土重力坝,最大坝高40.4 m,由右岸挡水坝段、引水坝段、溢流坝段、门库坝段及左岸挡水坝段组成。坝顶全长281 m,最低建基面高程86.6 m,混凝土总量为17.5 万m3,属于大体积混凝土坝体结构。水库最大库容为0.8×108m3,工程规模为中型,工程等别为Ⅲ等,永久性主要建筑物拦河坝、副坝建筑物级别为2 级。

2 温控技术应用背景

大风口水库地处辽宁省西部,属于北方寒冷地区,多年平均气温为9.5 ℃,极端最高气温达39.8 ℃,极端最低气温为-26.3 ℃。结冰时间一般为11 月上旬,融冻时间为3 月中旬。最冷月为1 月,多年平均温度为-7.7 ℃。气温年内变幅大,昼夜温差也较大。为此,作为水库坝体基础约束区大体积混凝土在北方寒冷地区的施工温控技术尤为重要[1]。笔者从大风口水库坝体基础约束区混凝土的施工特点进行分析,从原材料选择、混凝土拌制、运输、浇筑到浇筑后的降温保温措施等方面通过理论计算及各种试验进行分析研究;同时对各监测的数据进行收集、汇总及分析,详细了解混凝土温度变化趋势,采取有效措施杜绝或减少混凝土裂缝的产生。确定不同时段不同外界温度下适宜的混凝土温控施工技术,并逐步进行优化。并通过此次项目的探究,在坝体基础约束区混凝土温控方面掌握更加成熟的施工技术和施工经验及关键质量控制措施,为寒冷地区坝体约束区混凝土温度控制提供成熟经验,并应用到寒冷地区常态混凝土重力坝温度控制裂缝预防之中[2]。

3 混凝土施工温度控制标准要求

1)上下层温差要求。上下层温差是指老混凝土面(混凝土龄期超过28 d)上下各1/4 块长范围内,上层新浇混凝土的最高平均温度与开始浇筑混凝土时下层老混凝土的平均温度之差,坝体混凝土上下层温差≤16 ℃。

2)相邻坝段高差。混凝土施工中,各分块应均匀上升,相邻分块高差≤10 ~12 m。

3)浇筑层高及间歇时间。为有利于混凝土浇筑块散热,基础混凝土约束部位浇筑层高为1.5 m,上下层浇筑间歇时间为6 ~10 d。

4 混凝土施工中的温度控制措施

4.1 混凝土施工过程中的温度控制措施及成果分析

4.1.1 混凝土原材料选择

工程所用细骨料及粗骨料均为狗河区域天然级配骨料,骨料质地坚硬、清洁、级配良好,经水洗筛分后,取样检测各物理及化学指标均满足《水工混凝土施工规范DL/T5144—2001》的要求;外掺粉煤灰为绥中电厂生产的优质粉煤灰;水泥为抚顺水泥厂生产的P.MH42.5 中热水泥;外加剂选用复合高效型外加剂(LSYT 引气减水剂)。各种原材均检验均符合各规范要求[3]。

4.1.2 混凝土配合比的选取

控制混凝土的温升首先进行配合比的优化,其优化原则为选用水化热较低的中热水泥(基础及闸墩堰体混凝土采用P.MH42.5 中热水泥);满足抗压、抗渗、抗冻设计指标前提下,尽量减少水泥掺量,掺加适当比例粉煤灰,尽量降低混凝土的水化热温升;有条件部位采用四级配混凝土(基础及内部混凝土采用四级配,最大骨料粒径为120 mm),减少了水泥用量,有效降低混凝土的水化热温升;优选复合高效型外加剂(选用LSYT 引气减水剂),降低混凝土单位水泥用量,以减少混凝土水化热温升。

4.1.3 混凝土中原材料温度的控制

外界气温对混凝土各材料温度影响很大,对混凝土运输和浇筑仓面温度均有影响,直接影响了混凝土的拌合温度及浇筑温度,因此必须采取有效措施控制各种原材料的温度,使其尽量降低。

4.1.3.1 温度理论计算

以坝体基础约束区混凝土(标号C9020W6F100)为例进行各温度计算:

1)出机口温度。工地7 月份多年平均温度为24.1 ℃,为全年最高气温,以7 月为例,水温度按10 ℃考虑;骨料及砂子温度通过堆料、遮阳棚及喷雾等方法,一般较平均气温高2 ~3 ℃,本次计算取26 ℃;水泥及粉煤灰的温度经过长距离运输及储罐储存,温度按45 ℃考虑;经计算,7 月份出机口温度为23.82 ℃,混凝土出机口温度过高,需采取冷水喷淋混凝土骨料进行降温、4 ℃冷水拌合等措施,出机口温度为19.73 ℃,基本满足设计温控要求。为满足出机口温度≤18 ℃的要求,采用冰屑代替部分拌合用水,冰屑在拌合过程中融化,将吸收335 kJ/kg的热量,从而进一步降低混凝土出机口温度,加冰量依气温情况进行调整,通常采取加冰量20 kg/m3,消减热量为5 360 kJ,其中0.8 为加冰有效系数,加冰后拌合时间应适当延长15 ~30 s。利用4 ℃冷水加冰屑拌制的混凝土出机口温度17.41 ℃,完全满足设计温控要求[4]。

2)浇筑温度。混凝土拌合系统位于主坝下游150 m处,距离最远浇筑仓面约300 m,混凝土水平运输采用20t 自卸汽车(6 m3),在运输过程中对自卸汽车搭设遮阳网及车四周采用保温材料保温;垂直运输采用门机吊6 m3卧罐入仓。根据规范,装、卸和转运温度损失系数均为0.032,门机吊罐运输混凝土过程中温度回升系数为0.0013,自卸车运输温度回升系数为0.002,平仓振捣混凝土温度系数为0.003。混凝土浇筑温度取决于混凝土出机口温度、运输工具类型、运输时间和装运次数。

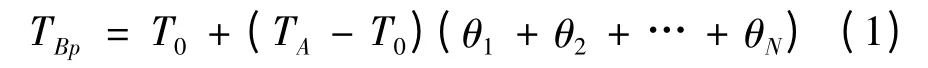

式中:TBp为混凝土浇筑温度,℃;TA为气温,取7 月平均气温,24.1℃;T0为出机口温度,℃;θ=At,A为系数,t 为时间,min;θ1为装、卸和转运,θ1=0.032×2=0.064,θ2为自卸车水平运输,θ2=At1=0.002×3=0.006,θ3为门机吊罐入仓,θ3=At3=0.0013×8=0.0104,θ4为平仓振捣,θ4= At4=0.003 × 10 = 0.03。经 计 算,浇 筑 温 度 TBp=18.15 ℃。

3)混凝土水化热绝热温升值。

式中:Tt为浇筑t 段时间后的混凝土绝热温升值℃;t 取3 d;mc为每方混凝土的水泥用量,根据坝体内部配合比取值为144 kg;Q 为每千克水泥的水化热量,取值3 d 为253 J/Kg;C 为混凝土比热值,取0.96 kJ/kg℃;ρ 为混凝土的密度,根据配合比取值2 430 kg/m3;1-e-mt为常数,根据规范,浇筑温度为18 ℃左右时,取值0.653。

经计算,混凝土水化热绝热温升值 Tt=23.92℃。

4)混凝土内部最高温度。

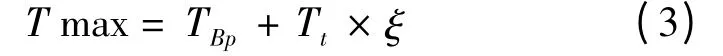

式中:Tmax 为混凝土内部最高温度,℃;TBp为混凝土浇筑温度,℃;Tt为浇筑t 段时间后的混凝土绝热温升值℃;ξ 为不同浇筑块厚度的温降系数,工程每仓混凝土厚度均为1.5m,根据规范可知,系数为0.49。

内部最高温度值 Tmax =TBp+ Tt× ξ=29.87℃。

5)不同配合比下各月份浇筑温度。同上述计算过程,计算出闸墩部混凝土(C9030W6F200)在7 月份的出机口16.93℃、浇筑温度为17.66 ℃、3d 水化热温升值为51.8 ℃,混凝土内部最高温度42.99 ℃。

6)各材料冷却值对混凝土降温效果的影响。从技术和经济效果综合考虑,一般宜以冷却拌合水、加冰拌合、冷却骨料作为混凝土材料的主要冷却措施。

4.1.3.2 控制原材料及中间产品温度

1)粗骨料的温度控制。骨料仓顶部采用钢骨架搭设遮阳棚,料仓四周全部进行遮阴,降低外界环境温度对料仓内骨料温度的影响。料仓顶部安装喷淋及喷洒水雾装置,通过安装的喷淋设备,采用4℃冰水对骨料进行喷淋降温,同时采用喷洒水雾设备喷洒水雾,避免外界高温倒灌骨料仓内部。在各料仓隔离墙顶面2m 高处共装置10 个旋转喷头,各喷头均可旋转360°。两道喷洒水雾装置及10 个旋转喷头喷洒装置各自成体系,采用2 台2 吋水泵进行供水,水源为地下蓄水池中4℃冰水,每日开仓前5 h安排专人负责骨料喷洒水雾降温,降低各骨料温度。骨料筛分场冬季储备的骨料温度在10℃左右,筛分后的成品料及时用于混凝土的拌制,也能够很好的控制混凝土的拌合温度[5]。

2)拌合用水的温度控制。拌合用水采用地下150m 深井水,同时修建地下蓄水池,采取加块冰的方式对水温进行冷却至4℃。

3)水泥、粉煤灰等胶凝材料的温度控制。对水泥、粉煤灰等胶凝材料,加强人为管理,提前进行储料,物资部门及时和供货商进行沟通,避免在出厂高温状态时直接使用,拌合使用时控制温度在45℃以下。

4.1.4 混凝土施工采取的温控措施

根据大风口水库坝体混凝土温控指标要求,结合工程规模实际情况和当地气温条件,从原材料选择、混凝土拌制、运输及浇筑到浇筑后的保温降温措施等方面,采取综合的混凝土温度控制措施[6]。

4.1.4.1 混凝土拌制及运输过程的温度控制

1)拌合系统温度进行控制。对拌合系统进行重点控制,对送料皮带机及上料斗位置采用钢骨架搭设防晒网,避免阳光直射。对蓄水池进行保温,四周黏贴保温板,并用防晒网进行缠绕固定,顶部采用彩钢瓦及保温板进行覆盖。

2)混凝土拌制过程进行控制。采用4℃冷水加冰屑进行拌合,加冰量根据气温控制在10~30 kg/m3。

3)混凝土运输过程进行控制。对混凝土运输设备,采取隔热遮阳措施,对运输车辆外部用水冲洗进行降温。混凝土吊罐设置隔热遮阳措施,以防在运输过程中受日光直射,减少温度回升,降低混凝土运输过程中的温度回升率。

4.1.4.2 混凝土浇筑过程的温度控制

混凝土浇筑工艺。根据坝体基础约束区混凝土结构特点,混凝土入仓大部分采用自卸汽车配合反铲直接入仓,局部采用门机吊吊罐入仓的方式;混凝土浇筑方式采用台阶法自上游向下游推进浇筑,台阶铺料厚度为50cm,台阶宽度为2.5m,基础约束区混凝土浇筑层厚度为1.5m。

浇筑过程中的温度控制。工程配备HZS180 及HZS50 型共两套拌合系统,完全满足高峰期混凝土浇筑强度,增加水平及垂直运输设备,确保仓面浇筑层能够及时覆盖。确保浇筑的连续性,避免停料停浇现象,坚决避免混凝土运输过程中有自卸车等待卸料现象。统筹安排、综合考虑仓面施工,根据仓号及浇筑强度,充分利用有利浇筑时间段进行施工;随时掌握天气变化的趋势,在阴天及低温天气增加运输设备及施工人员以加快施工进度。混凝土平仓振捣后,采用彩条布及时覆盖,以防高温天气阳光直晒影响表面混凝土温度升高。按照混凝土浇筑层厚1.5m 进行施工,上、下层混凝土间歇时间满足6 天,混凝土采用台阶法进行浇筑,控制台阶厚度不超过0.5m。

4.2 混凝土浇筑后的温度控制

4.2.1 混凝土养护

混凝土浇筑完毕后,及时进行养护,已浇混凝土表面进行流水养护,降低混凝土表面温度,防止气温回灌混凝土表面温度升高。

4.2.2 混凝土内部采用冷却水降温

高温季节施工时,在混凝土内部埋设冷却水管,进行通低温水冷却。冷却水管采用导热性能良好的φ40 mm 铁管,每浇筑层1.5m 厚布置一层,水平间距1.5m,浇筑开始后通水,通水时间为14 d,通水流量控制为1.0m3/h,水流方向每天改变一次,使坝体均匀冷却,使坝体混凝土尽快趋于稳定温度,降低坝体混凝土内外温差。

4.2.3 混凝土保温措施

大风口水库应急工程按设计要求坝体上游面长期保温,上游面经常性水位以上部分采用厚度120 mm 的GRC 复合挤塑板保温,采用锚栓固定于混凝土表面;坝体下游面及上游经常性水位以下部分采用厚度120 mm 的挤塑板保温,采用锚栓固定于混凝土表面。

4.2.4 做好温度量测

布置永久观测温度计,另外在7、8 月份的高温季节,临时在每仓混凝土内部埋设温度计,用温度测定记录仪进行施工全过程的跟踪监测,同时安排专人每4h 测量一次原材料的温度、出机口混凝土温度、混凝土内部温度及冷却水的进出口温度和气温。

4.3 温度控制效果分析

4.3.1 各检测温度记录与分析

现场检测人员在施工中落实各项温控措施的基础上,每天对浇筑气温、拌合水温、砂石骨料温度、出机口温度及浇筑温度跟踪检测,6 月份浇筑气温在15℃~27℃时,采取加冰冷却拌合水、低温水冲洗骨料及拌合加冰等综合措施。7—8 月施工中,重点对骨料进行降温处理,将骨料仓旁蓄水池的水,通过加冰使水温降至5℃~9℃,利用料仓顶部的喷淋装置对骨料降温。在混凝土浇筑过程中,基本满足设计温控要求。偶尔也出现过超温现象,主要发生在高温时段及交接班时段,时间很短,不构成对坝体内部最高温度的影响。

4.3.2 冷却水管温度记录与分析

经过14 d的通水降温过程,坝体混凝土温度可以消减5.4℃的温升,如果通水降温时间延长,坝体混凝土内部温度降低幅度会更大。因此混凝土浇筑后,采用坝体内埋设铁管通水降温,是比较有效的降低坝体混凝土内部温度的措施,有效的使坝体混凝土内部温度尽快趋于稳定温度,温控效果是显著的。

4.3.3 混凝土内部温度记录与分析

坝体设计埋设永久温度计,以2014 年4 月中旬埋设的6#坝段87.3m 高程的T6 ~T10、5 月中旬埋设的10#坝段87.1m 高程的T11 ~T15 及9 月下旬埋设的4#坝段99.5m 高程的T1 ~T5 共15 支进行统计分析。为了更好的了解混凝土内部温度变化,在6、7、8月份高温时节,选取仓号埋设温度计作为永久观测的补充温度记录,现选取5#、9#及16#坝段的数据进行分析。通过坝体温度永久观测并结合临时观测可知,至2015 年4 月,6#坝体内部混凝土,经过一年时间,现温度在15.0 ℃~22.0℃;10#坝段内部混凝土,经过10 个月时间,现温度在18.0 ~22.0 ℃;3#坝体内部混凝土,经过半年时间,现温度在18.0 ℃~25.0 ℃。通过一系列综合温控措施,混凝土内部温度满足设计温控要求,其最高温升一般出现在浇筑后3 ~4 d,其后呈下降趋势并逐步趋于稳定。

4.3.4 坝体冬季保温混凝土表面温度记录与分析

进入10 月份,随着外界气温的降低,采用GRC复合挤塑板对坝体基础约束区上游面进行了长期保温,对坝体下游面、越冬层面及相邻坝段侧面采用挤朔板及岩棉被做了临时保温,安排专人对混凝土表面温度做了量测,通过混凝土表面温度量测,在整个冬季低温期混凝土表面温度均在2℃以上,表面没有处于受冻状态,坝体混凝土内外温差处于可控状态,外表面及时进行保温的部位都没有裂缝产生,冬季保温措施合理可行。

5 结 语

研究表明,在工程施工过程中,根据混凝土内部温度变化趋势,并采取一系列温控防裂措施使混凝土内部的冷却水管能够带走大量的水化热,通水时间长短决定坝体混凝土内部温度降低的幅度;在气温骤降的秋末冬初,做到坝体表面的及时保温施工,能够很好的减小坝体混凝土内外温差,避免坝体混凝土裂缝的产生。通过寒冷地区坝体约束区混凝土温度控制技术的研究,并应用到寒冷地区常态混凝土重力坝温度控制裂缝预防之中具有重要的意义。

[1]杨志华,谢卫生.山口岩碾压混凝土拱坝温度控制设计[J].水利规划与设计,2013(11):71-74.

[2]白伟,张志雄.渡口坝水电站拱坝混凝土温度控制[J].水利规划与设计,2010(03):76-78.

[3]李宏伟.碾压混凝土大坝施工温度控制措施与效果[J].水利技术监督,2013(03):60-63.

[4]王焰驹.碾压混凝土重力坝工程中温度控制施工技术[J].水利技术监督,2014(02):60-62.

[5]任永红.浅议混凝土温度裂缝的控制及处理[J].水利技术监督,2006(01):55-56.

[6]刘玉娟,文静,王海蕾.浅淡混凝土耐久性[J].科技信息.2012.23(07):190-191.