辽宁某1 400 m 深部铁矿石选别工艺研究

张小龙 刘 杰 韩跃新 李艳军 张淑敏 王 越

(1.东北大学资源与土木工程学院,辽宁 沈阳110819;2.中国地质科学院矿产综合利用研究所,四川 成都610000)

我国铁矿资源总量丰富,但由于矿石品位低、铁矿物嵌布粒度细、矿物组成复杂、优质铁矿资源匮乏、复杂难选铁矿石利用率低以及国内铁矿石生产企业产能不足[1-4],致使国内铁矿石产量远远无法满足钢铁企业的需求[5-6],给选矿工作者带来巨大的挑战。目前随着地表铁矿资源的逐渐开采,地下开采将成为今后的主要发展趋势[7-8]。本研究在国内以往微细粒难选铁矿石选矿工艺研究工作基础上[9-11],针对某深部铁矿石进行了系统的选别工艺研究,最终确定了阶段磨矿—弱磁选—强磁选—混磁精矿反浮选工艺流程,并取得了良好的选别指标,为该矿石的利用提供了依据,可为类似深部难选铁矿石的选别工艺提供了参考。

1 试验原料

本试验以辽宁某开采深度为1 400 m 的深部铁矿石为研究对象,与表面铁矿石相比,深部矿石矿物组成简单,粒度较细,矿石中磁铁矿常包裹在赤铁矿中,呈交代残余结构,由于磁铁矿有强磁性更易于铁矿物回收。粉磨时深部矿石发生应力释放,更易破碎。其主要化学成分分析结果见表1,矿物组成和铁物相分析结果分别见表2、表3。

由表1 可知:试验矿石中主要有用元素为铁,矿石平均铁品位37.03%,FeO 含量为12.25%;主要杂质成分为硅,SiO2含量达38.62%;硫、磷等有害元素含量很低。

表1 矿石主要化学成分分析结果Table 1 Main chemical composition of run-of-mine ore %

表2 矿石中主要矿物含量Table 2 Main mineral content of run-of-mine ore %

表3 矿石铁物相分析结果Table 3 Iron phase analysis of run-of-mine ore %

表2 表明,矿石中的主要矿物为石英、磁铁矿、赤铁矿,微量矿物有含铁白云石、角闪石、云母、磷灰石等,还含有极少量的钒钛磁铁矿、黄铜矿、黄铁矿等。

表3 表明,矿石中铁主要以磁性铁及赤褐铁矿的形式存在,分布率分别为72.83%、22.52%,菱铁矿、硫铁矿和硅酸铁含量相对较低,矿石中主要回收对象为磁性铁和赤褐铁矿。

2 试验结果及讨论

2.1 一段磨矿—弱磁选—强磁预选试验

根据原矿矿石性质,拟采用阶段磨矿阶段选别流程处理该铁矿石,强磁选采用SLon 500 立环脉动高梯度磁选机,磁介质为φ2 mm 棒介质,脉动冲程为25 mm,冲次为150 r/min,弱磁选采用RK/CRS 400 mm×300 mm 磁选机。

2.1.1 磨矿细度试验

在磨矿细度为-0.043 mm 分别占70%、75%、85%、95%条件下按图1 流程进行磨矿细度试验,结果见图2。

图2 表明,随着磨矿细度的增加,混磁精矿铁品位提高,当磨矿细度达到-0.043 mm 含量占75%以上时,混磁精矿铁品位达到48.13%以上,但随着磨矿细度进一步提高,磁选中细粒级铁矿物损失,铁回收率开始下降。综合考虑,确定磨矿细度以-0.043 mm 占75%为宜。

图1 磨矿细度试验流程Fig.1 Flowsheet for different grinding fineness

图2 磨矿细度试验结果Fig.2 Test results at different grinding fineness

2.1.2 磁选流程试验

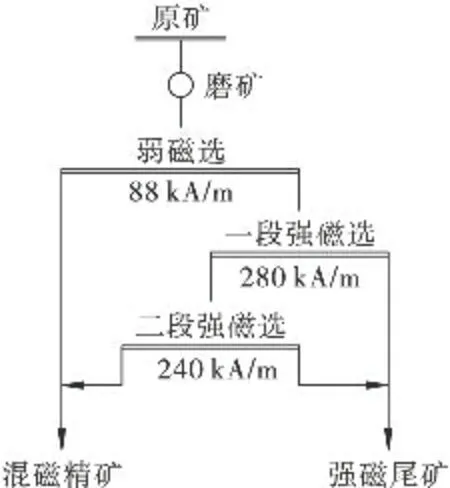

在磨矿细度为-0.043 mm 占75%条件下进行了一系列的磁选磁场强度条件试验,确定的磁选流程见图3。采用图3 流程进行混磁精(即反浮选给矿)制备试验,结果见表4。

图3 混磁精制备流程Fig.3 Flowsheet on preparation of mixed magnetic concentrate

表4 混磁精矿制备试验结果Table 4 Test result of mixed magnetic concentrate preparation operation %

由表4 可知,原矿经1 段弱磁选—两段强磁选试验,可获得铁品位为47.50%、回收率为95.01%的混磁精矿。对混磁精矿、尾矿进行铁物相分析,结果见表5。

表5 表明:混磁精矿中铁主要存在于磁性铁中,另有少部分铁存在于赤褐铁矿和菱铁矿中;尾矿中铁主要存在于赤褐铁矿、菱铁矿及碳酸铁中。尾矿中铁含量相对较低,此部分铁难以回收,可作为最终尾矿。

2.2 混磁精矿再磨—阳离子反浮选试验

反浮选是针对混磁精矿提铁降硅的有效手段,试验采用的反浮选条件试验流程如图4 所示。

图4 反浮选条件试验流程Fig.4 Flowsheet of reverse flotation process

2.2.1 再磨细度试验

在粗选淀粉用量为700 g/t、RS -3 为200 g/t 条件下,进行再磨细度条件试验,结果见图5。

图5 再磨细度试验结果Fig.5 Reverse flotation test results at different grinding fineness

从图5 可以看出,随着再磨细度的提高,铁矿物与脉石得到充分解离,精矿的铁品位有明显提高,但进一步提高磨矿细度,微细粒矿物增多,恶化浮选指标,导致精矿铁回收率降低。综合考虑,确定再磨细度为-0.038 mm 占95%。

2.2.2 抑制剂淀粉用量试验

淀粉在铁矿表面有很强的吸附能力,可在铁矿物表面形成亲水薄膜,是铁矿石反浮选中最常用的抑制剂。在再磨细度为-0.038 mm 占95%、粗选RS-3 用量200 g/t 条件下,进行不同淀粉用量条件试验,结果见图6。

图6 淀粉用量试验结果Fig.6 Test results on dosage of starch

从图6 可以看出,随着淀粉用量的提高,精矿的铁品位逐渐上升,而精矿的回收率随之下降,在淀粉用量为700 g/t 时,精矿铁品位为64.65%、回收率为74.81%,均相对较高。故综合考虑,反浮粗选抑制剂淀粉用量选取700 g/t。

2.2.3 捕收剂RS-3 用量试验

在再磨细度为-0.038 mm 占95%,粗选淀粉用量为700 g/t,捕收剂RS -3 用量分别为150,200,250,300 g/t 条件下进行RS-3 用量试验,结果见图7。

图7 RS-3 用量试验结果Fig.7 Test results on dosage of RS-3

由图7 可知,随着RS-3 用量的增加,精矿铁品位一直上升,而精矿回收率则逐渐下降,在RS-3 用量为250 g/t 时精矿品位为67.49%、回收率为65.53%,相对较高。综合考虑,确定RS-3 用量为250 g/t。

2.2.4 反浮选闭路试验

在反浮选条件试验基础上按图8 流程进行反浮选闭路试验,结果见表6。

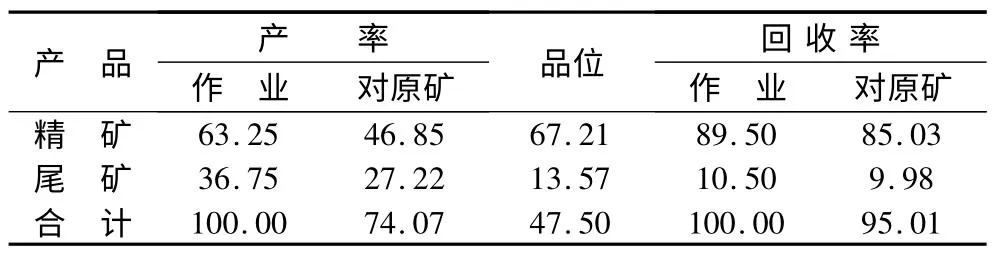

由表6 可知,混磁精矿经1 粗1 精2 扫反浮选,获得了铁品位为67.21%、对原矿回收率为85.03%、作业回收率为89.50%的精矿。

图8 反浮选闭路试验流程Fig.8 Flowsheet of the closed circuit operation

表6 反浮选闭路试验结果Table 6 Results of closed circuit operation %

对表6 中精矿进行铁化学物相分析,结果见表7。

表7 精矿铁物相分析结果Table 7 Iron chemical phase analysis of concentrate %

由表7 可知,精矿中的铁矿物主要以磁性铁形式存在,分布率为96.37%,其次为碳酸铁,分布率为1.51%。

3 结 论

(1)某深部铁矿石铁品位为37.03%,主要有用元素为铁,铁主要以磁性铁及赤褐铁矿的形式存在,分布率分别为72.83%、22.52%,菱铁矿、硫铁矿和硅酸铁含量相对较低;脉石矿物主要为石英、含铁白云石、角闪石、云母等;硫、磷等有害元素含量很低。

(2)矿样磨细至-0.043 mm 占75%后,经1 段弱磁选—两段强磁选试验,可得到铁品位47.50%、回收率95.01%的混磁精矿;混磁精矿再磨至-0.038 mm占95%后,在粗选淀粉用量为700 g/t,RS -3 粗选用量为250 g/t、精选为50 g/t、一段扫选和二段扫选均为50 g/t 条件下经1 粗1 精2 扫反浮选流程处理,可获得铁品位67.21%、回收率85.03%的精矿产品。

(3)采用磁选—反浮选流程处理该深部铁矿石获得了较为理想的选别指标,对类似复杂难选深部铁矿石选矿具有借鉴意义。

[1] 王海军,张国华.我国铁矿资源勘查现状及供需潜力分析[J].中国国土资源经济,2013(11):35-39.

Wang Haijun,Zhang Guohua. Analysis on the status quo of iron ore resource exploration and the potential of supply and demand in China[J]. Natural Resource Economics of China,2013(11):35-39.

[2] 李新创.对我国铁矿资源保障战略的思考[J]. 冶金经济与管理,2012(6):4-8.

Li Xinchuang.Consideration of iron ore resources guarantee strategy[J].Metallurgical Economics and Management,2012(6):4-8.

[3] 刘 军,靳淑韵. 中国铁矿资源的现状与对策[J]. 中国矿业,2009,18(12):1-2.

Liu Jun,Jin Shuyun. The actuality and countermeasure of the iron ore resource in China[J]. China Mining Magazine,2009,18(12):1-2.

[4] 韩跃新,孙永升,李艳军,等. 我国铁矿选矿技术最新进展[J].金属矿山,2015(2):1-11.

Han Yuexin,Sun Yongsheng,Li Yanjun,et al. New development on mineral processing technology of iron ore resources in China[J].Metal Mine,2015(2):1-11.

[5] 韩跃新,孙永升,高 鹏,等. 高磷鲕状赤铁矿开发利用现状及发展趋势[J].金属矿山,2012(3):1-5.

Han Yuexin,Sun Yongsheng,Gao Peng,et al. Exploitation situation and development trend of high phosphorus oolitic hematite[J]. Metal Mine,2012(3):1-5.

[6] 王俊理. 我国金属矿山选矿技术进展及发展方向[J].科技创新与应用,2014(12):295.

Wang Junli. Progress and development direction of China's metal mining mineral technology[J]. Technology Innovation and Application,2014(12):295.

[7] 刘 杰,王 越,韩跃新,等. 辽宁某深部铁矿石工艺矿物学特性研究[J].金属矿山,2014(12):79-84.

Liu Jie,Wang Yue,Han Yuexin,et al.Process mineralogy of a deep iron ore from Liaoning[J].Metal Mine,2014(12):79-84.

[8] 廖 祥,刘艳杰,许 蕊,等. 福建某超贫磁铁矿弱磁精反浮选提铁降硅试验[J].金属矿山,2013(5):75-77.

Liao Xiang,Liu Yanjie,Xu Rui,et al.Experiments on reverse flotation of concentrate of low intensity magnetic separation for iron increasing and silicon reducing of an ultra-low grade magnetite in Fujian[J].Metal Mine,2013(5):75-77.

[9] 赵 义,彭会清,秦 磊,等. 河北某铁矿混磁精反浮选工艺优化[J].金属矿山,2014(7):65-68.

Zhao Yi,Peng Huiqing,Qin Lei,et al.Reverse flotation process optimization of mixed magnetic concentrate from a iron mine of Hebei[J].Metal Mine,2014(7):65-68.

[10] 陶红标,曹学锋,卢建安,等.河北某磁选铁精矿反浮选提铁降硅试验[J].金属矿山,2013(9):64-66.

Tao Hongbiao,Cao Xuefeng,Lu Jian'an,et al. Experiments on iron increase and silicon reduction by reverse flotation for a magnetic iron concentrate in Hebei[J].Metal Mine,2013(9):64-66.

[11] 唐雪峰.难处理赤铁矿选矿技术研究现状及发展趋势[J]. 现代矿业,2014(3):14-19.

Tang Xuefeng.Research status and development trend of beneficiation technology on complex hematite[J]. Modern Mining,2014(3):14-19.