氰化尾渣氯化挥发-还原焙烧一步法回收金铁

李正要 王维维 乐 坤

( 北京科技大学土木与环境工程学院,北京100083)

随着矿产资源的不断开采,资源储量越来越少,从有色金属冶炼渣、钢渣等中进行资源二次回收已成为研究的热点[1]。氰化尾渣中多含有金、铁、银、铜、铅等有价金属,尤其金、铁的含量较高,是贵金属冶炼行业的宝贵二次资源。丁剑等[2]对山东某金含量为2.41 g/t 的焙烧氰化尾渣进行氯化挥发提金研究,金的挥发率达到85.93%。韦其晋等[3]以贵州某氰化尾渣为原料进行高温氯化挥发回收金,氰化尾渣金含量降至0.48 g/t,金挥发率达90.77%。刘大学等[4]对青海某氰化尾渣进行了氯化焙烧提金试验,其金氯化挥发率为89.57%。刘娜等[5]对铁含量48.05%的某氰化尾渣进行了直接还原焙烧—磁选回收铁试验,获得了铁品位94.11%、回收率90.14%的还原铁粉;孙美芬等[6]采用煤基还原焙烧—磁选回收氰化尾渣中铁,得到了铁品位60%、回收率70.80%的铁精矿。对氰化尾渣中金、铁的二次回收,工艺研究主要集中在采用氯化挥发法回收金,或采用还原焙烧—磁选法回收铁,而利用氯化挥发-还原焙烧一步法同时回收氰化尾渣中金、铁的研究鲜见报道。为此,笔者对河南某黄金冶炼企业的氰化尾渣进行了氯化挥发-还原焙烧同步回收金和铁试验,以期为氰化尾渣中金、铁的同步回收利用提供一种新途径。

1 试验原料与试验方法

1.1 试验原料

1.1.1 氰化尾渣

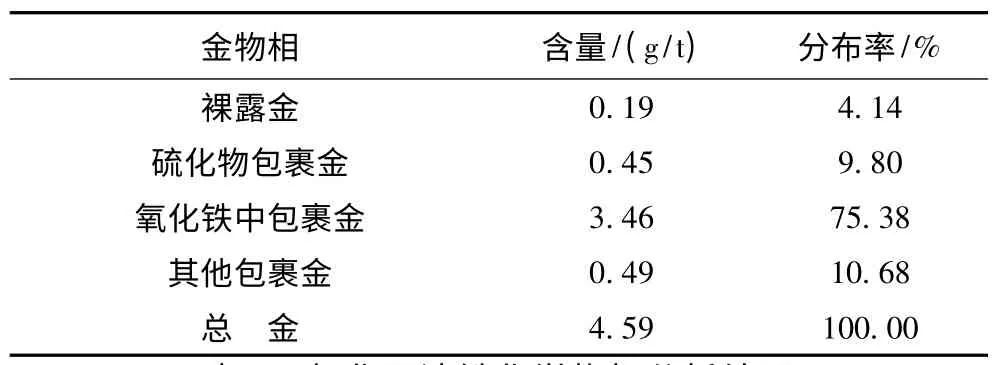

试验用氰化尾渣取自河南某黄金冶炼企业,其主要化学成分分析结果见表1,金的化学物相分析结果和铁的化学物相分析结果分别见表2 和表3。

表1 氰化尾渣主要化学成分分析结果Table 1 Results of main chemical composition analysis on cyanide tailing %

表2 氰化尾渣金化学物相分析结果Table 2 Results of gold phase analysis on the cyanide tailing

表3 氰化尾渣铁化学物相分析结果Table 3 Results of iron phase analysis on the cyanide tailing %

表1 表明,氰化尾渣中金含量4.57 g/t、铁含量42.95%,是试验回收的主要有价元素。

从表2 可以看出:金的嵌布状态比较复杂,75.38%的金被氧化铁矿物包裹,硫化物包裹金占9.80%,裸露金占4.14%,还有10.68%的金呈其他包裹形式赋存。

表3 表明:氧化铁是铁的主要赋存形态,其中非磁性氧化铁占81.58%,磁性氧化铁占6.13%,8.28%的铁以硅酸铁形式赋存。

XRD 和镜检结果表明,赤铁矿、磁铁矿、黄铁矿、磁赤铁矿、铁橄榄石、闪锌矿等是氰化尾渣中的主要金属矿物,石英、钾长石、钠长石及硅酸盐等是主要脉石矿物。

1.1.2 氯化剂和还原剂

氯化剂选用CaCl2和NaCl(均为化学纯,以w(CaCl2)∶ w(NaCl)=4∶ 1 混合使用)。

还原剂采用河南烟煤,其工业分析结果见表4,可以看出烟煤中固定碳含量为50.16%、挥发分含量为30.47%。

表4 烟煤工业分析结果Table 4 Results of industry analysis on bituminous coal%

1.2 试验方法

称取一定量氰化尾渣、氯化剂、烟煤和水在造球机中造球(其中氯化剂、烟煤的加入量以氯化剂、烟煤与氰化尾渣的质量比表示),控制球团粒径在10 ~15 mm。制好的球团在110 ℃干燥箱中干燥3 h(干燥后球团含水率0.45%)后放入焙烧炉中,按4.8℃/min 的升温速率升至指定温度,进行氯化挥发-还原焙烧,焙烧一定时间后按2.4 ℃/min 的降温速度降温。将冷却后的球团用XPS -φ250 ×150 型辊式破碎机破碎至-2 mm,然后用XMB 型棒磨机磨细后,采用CXG-99 型磁选管在磁场强度为106 kA/m条件下进行1 段磁选,得到精矿和尾矿。化验分析精矿和尾矿中金和铁的品位,按式(1)、式(2)计算金的挥发率和铁的回收率:

式中,VAu为金的挥发率,%;m 为焙烧前球团质量,g;m1为精矿质量,g;m2为尾矿质量,g;βAu为焙烧前球团金品位,g/t;βAu1为精矿金品位,g/t;βAu2为尾矿金品位,g/t;εFe为精矿铁回收率,%;βFe1为铁精矿铁品位,%;βFe为焙烧前球团的铁品位,%。

2 试验结果与分析

2.1 焙烧温度试验

金氯化挥发的快慢与焙烧温度关系很大,焙烧温度的高低对铁的还原效果也有着较大影响,当温度过低时,氯化挥发-还原焙烧反应进行得较慢,而温度过高又将造成能耗大、成本高。在氯化剂加入量为8%、烟煤用量为15%、焙烧时间为60 min、焙烧后球团磨细至-0.043 mm 占70%条件下进行焙烧温度试验,结果见图1。

图1 焙烧温度试验结果Fig.1 Results at different temperature for reduction roasting

由图1(a)可以看出:随着焙烧温度的升高,金的挥发率逐渐提高。温度较低时,金的挥发速度慢,挥发率低;升高温度加速了金的挥发,当温度升至1 000℃时,金的挥发率达到72.54%,和800 ℃时金的挥发率47.26%相比,金的挥发率提高了25.28 个百分点。当温度升至1 100 ℃时,金的挥发率为74.27%,提高幅度较低。由图1(b)可以看出,随着焙烧温度的升高,精矿铁品位和回收率均逐渐升高。这是因为温度在大于570 ℃后,铁的氧化物按Fe2O3→Fe3O4→FeO→Fe 顺序发生还原,当温度升至1 000 ℃以上时,因为有部分单质铁生成,精矿铁品位提高,同时高温也有利于铁的还原反应的发生,因此铁回收率随温度升高而提高。综合考虑能耗成本和技术指标,确定焙烧温度为1 000 ℃。

2.2 氯化剂用量试验

氯化剂用量决定着焙烧过程氯化气氛的强弱,是影响金氯化挥发效果的重要因素。在烟煤用量为15%、焙烧温度为1 000 ℃、焙烧时间为60 min、焙烧后球团磨矿细度为-0.043 mm 占70%条件下,进行氯化剂用量试验,结果见图2。

图2 氯化剂用量试验结果Fig.2 Test results on dosage of chloridizing agent

图2(a)表明,随着氯化剂用量的增加,金的挥发率逐渐升高,但升高幅度逐渐降低。氯化剂用量增加,氯化气氛增强,金挥发率升高。由于氰化尾渣中SiO2含量为29.07%,含量较高,促进了氯化钙低温分解,从而导致氯化焙烧过程中氯化剂用量较高[7]。图2(b)表明,随着氯化剂用量的增加,铁品位和回收率小幅降低。随着氯化剂用量的增加,气相中氯气含量增多,还原气氛受到影响,精矿铁品位和回收率降低。氯化剂对焙烧炉等设备腐蚀性强,综合考虑金、铁的回收指标,确定氯化剂加入量为10%,此时可得到金挥发率为79.52%、精矿铁品位为67.12%、回收率为77.65%的指标。

2.3 还原剂用量试验结果

还原剂的用量直接影响焙烧过程还原气氛的强弱。还原剂用量较低时,含铁矿物不能够充分还原,铁回收率低,但还原剂用量过多,一方面影响氯化挥发,另一方面也将增加生产成本。在氯化剂用量为10%、焙烧温度为1 000 ℃、焙烧时间为60 min、焙烧后球团磨矿细度为-0.043 mm 占70%条件下,进行还原剂用量试验,结果见图3。

图3(a)表明,随着还原剂用量的增加,金挥发率降低。增加还原剂用量,气相中CO、CO2的分压增大,氯化气氛减弱,金氯化挥发率降低。图3(b)表明,随着还原剂用量的增加,精矿铁品位先升高后小幅降低,铁回收率逐渐提高。还原剂用量增加,还原气氛增强,有利于还原反应的发生,精矿指标提高;过量的还原剂会对还原产品的磨矿、磁选产生不利影响,精矿指标下降。综合考虑,确定还原剂烟煤用量为18%。

图3 还原剂用量试验结果Fig.3 Test results on dosage of reduction agent

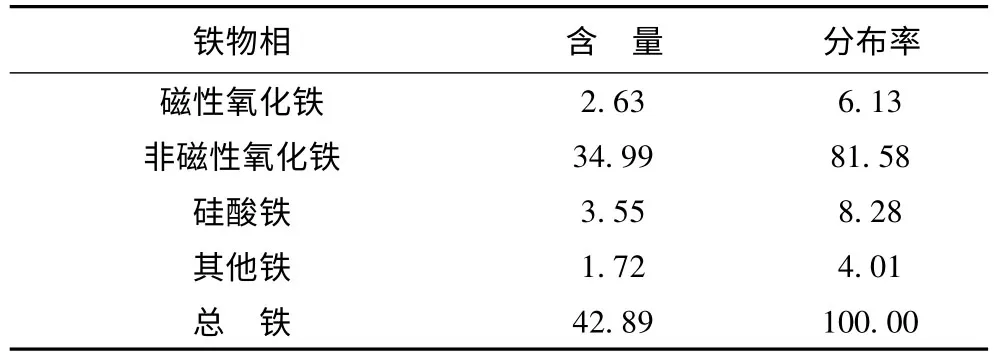

2.4 焙烧时间试验

金在氰化尾渣中主要呈超显微态被赤铁矿、磁铁矿、硅酸盐等矿物包裹,所以焙烧过程需持续一定时间才可能使金裸露并与氯化剂反应从而挥发出来。在造球时氯化剂加入量为10%、还原剂用量为18%、焙烧温度为1 000 ℃、焙烧后球团磨矿细度为-0.043 mm占70%条件下,进行焙烧时间试验,结果见图4。

图4 焙烧时间试验结果Fig.4 Test results for various length of roasting time

图4 表明,随着焙烧时间的延长,金挥发率和精矿指标均逐渐提高。综合考虑金挥发率、精矿指标及焙烧成本,选择焙烧时间为80 min。

2.5 磨矿细度对精矿指标的影响

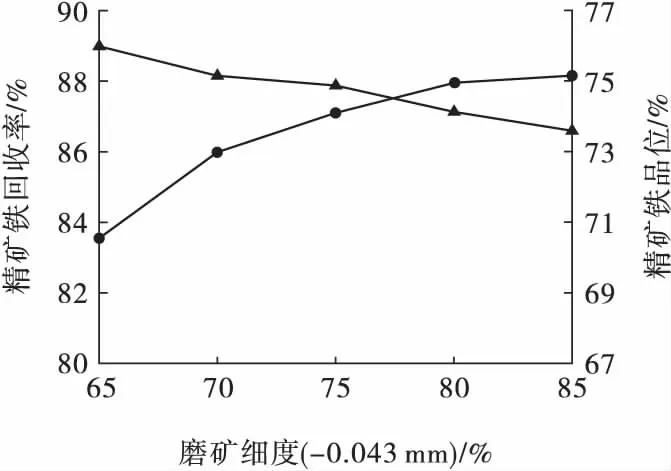

对最佳氯化挥发-还原焙烧条件下获得的球团进行了不同磨矿细度时的磁选试验,结果见图5。

图5 磨矿细度对精矿指标的影响Fig.5 Effect of iron index on different grinding fineness

由图5 可以看出,随着磨矿细度的提高,精矿铁品位升高,回收率逐渐降低。当磨矿细度为-0.043 mm 占75% 时,精矿铁品位为74.10%、回收率为87.86%,此时综合指标较佳。确定焙烧产品磨矿细度为-0.043 mm 占75%。

2.6 全流程试验

在条件试验的基础上,确定的氰化尾渣氯化挥发-还原焙烧一步法回收金、铁最佳条件为氯化剂用量10%、烟煤用量18%、焙烧温度1 000 ℃、焙烧时间80 min、焙烧产品磨矿细度-0.043 mm 占75%、磁场强度106 kA/m。在最佳试验条件下按图6 流程进行试验,获得的试验指标为金氯化挥发率85.19%,精矿铁品位74.16%、回收率87.75%。

图6 试验全流程Fig.6 Flowsheet of the whole process test

3 结 论

(1)河南某黄金冶炼企业氰化尾渣金品位为4.57 g/t、铁品位为42.95%;75.38%的金被氧化铁矿物包裹,硫化物包裹金占9.80%,10.68%的金呈其他包裹形式赋存;铁主要以氧化铁形式存在,分布率为87.81%。

(2)试验确定的氯化挥发-还原焙烧同步回收金、铁的最佳条件为氯化剂用量10%、烟煤用量18%、焙烧温度1 000 ℃、焙烧时间80 min、磨矿细度-0.043 mm 占75%、磁场强度106 kA/m。最佳条件下,获得了金挥发率为85.19%、精矿铁品位为74.16%、铁回收率为87.75%的指标。试验结果为从氰化尾渣中采用氯化挥发-还原焙烧一步法回收金、铁提供了一种新途径。

[1] 黄汝杰,谢建宏,刘振辉.从锌冶炼渣中回收银的试验研究[J].矿冶工程,2013,33(2):52-55.

Huang Rujie,Xie Jianhong,Liu Zhenhui.Experiential study on silver recovery from hydrometallurgical zinc residue[J].Mining and Metallurgical Engineering,2013,33(2):52-55.

[2] 丁 剑,叶树峰.焙烧氰化渣氯化挥发提金的研究[J]. 黄金科学技术,2014,22(4):113-117.

Ding Jian,Ye Shufeng. Research on gold recovery from residue of roasting-cyaniding process by chloridizing roast[J]. Gold Science and Technology,2014,22(4):113-117.

[3] 韦其晋,袁朝新,刘大学,等. 贵州某金矿氰化尾渣氯化挥发回收金试验[J].有色金属工程,2014,4(3):45-47.

Wei Qijin,Yuan Chaoxin,Liu Daxue,et al.Research on gold recovery from residue of roasting-cyaniding process in Guizhou by chloridizing roast[J].Nonferrous Metals Engineering,2014,4(3):45-47.

[4] 刘大学,郭持皓,王 云,等. 青海滩涧山焙烧氰化尾渣回收金银[J].有色金属:冶炼部分,2011(8):32-36.

Liu Daxue,Guo Chihao,Wang Yun,et al. Gold and silver recovery from residue of roasting-cyaniding process in Tanjianshan of Qinghai[J].Nonferrous Metals:Metallurgy Section,2011(8):32-36.

[5] 刘 娜,孙体昌,刘真真,等. 某氰化尾渣直接还原焙烧—磁选选铁试验[J].金属矿山,2012(11):145-147.

Liu Na,Sun Tichang,Liu Zhenzhen,et al. Experiment of iron concentration from a cyanided tailing with the process of direct reduction roast-magnetic separation[J].Metal Mine,2012(11):145-147.

[6] 孙美芬,张亦飞,王新文.某氰化尾渣煤基还原焙烧—磁选试验[J].金属矿山,2012(3):155-157.

Sun Meifen,Zhang Yifei,Wang Xinwen.Coal-based reduction-roasting of ferric oxide from a cyanidation slag[J]. Metal Mine,2012(3):155-157.

[7] 李正要,邓文祥,王维维,等. 氯化挥发法回收氰化尾渣中的金银[J].金属矿山,2015(8):173-177.

Li Zhengyao,Deng Wenxiang,Wang Weiwei,et al. Cold and silver recovering from cyanide tailings by chloridizing volatilization method[J].Metal Mine,2015(8):173-177.