混凝土地下输送廊一体化浇筑施工方法研究

葛红英,刘 泽

(河北省第四建筑工程有限公司,石家庄050000)

近年来,建筑工程中的钢筋混凝土地下输送廊(即传统所称的钢筋混凝土输送地沟)结构形式逐渐增多,其结构由底板、墙壁、顶板构成,且设计中多为抗渗混凝土,而传统施工方法多为输送廊底板与墙壁顶板分两次进行施工,施工完成后,多数不易形成整体清水混凝土效果,且底板与墙壁顶板施工缝处多易发生渗漏,造成质量问题的出现。我公司在混凝土地下输送廊施工中,经过充分策划与可行性分析,研究出一套不留施工缝,而进行底板、墙壁、顶板一体化支设模板并进行混凝土浇筑的施工方法。

1 工程概况

我公司施工的某水泥生产线中原料输送混凝土地下输送廊工程,宽3.5m,净高2.2m,基础底板厚500mm,墙壁厚250mm,顶板厚350mm。

2 施工步骤及原理

先进行混凝土输送廊底板与墙壁钢筋的绑扎施工,绑扎完成后,在底板上安装支设顶板及墙壁的脚手架立管托架,将脚手架的立管放在立管托架上,立管托架的间距与脚手架立管布设间距保持一致,待脚手架搭设完成,按工序进行墙壁模板、顶板模板搭设及钢筋绑扎,并进行混凝土的整体浇筑。

3 施工准备及承载力计算

3.1 施工准备

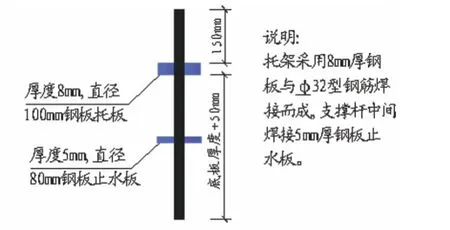

本项施工中,主要为托架的准备,托架的托板采用8mm 厚钢板,托架支撑杆采用φ32 型钢筋,且支撑杆制作时,于托板上部应多预留150mm,以便脚手架立管套入其中,进行稳定性加固。为防止托架部位产生渗漏现象,在托架支撑杆上加焊止水钢板(托架示意图详见图1)。施工时,将托架架立在输送廊垫层面上,脚手架立管套在托架支撑杆上,并座在托板上。这样,便可以实现输送廊底板浇筑混凝土前进行墙壁、顶板的整体支模、绑筋,并三者一体化浇筑的施工过程。混凝土施工完成,进行养护,待拆模时,将钢板托板与托架支撑杆预留的150mm 部分割除并打磨处理。

图1 托架示意图

3.2 承载力计算

(1)托架承重焊缝荷载计算:脚手架立杆托架焊缝承受的荷载主要有以下几项:

①模板及脚手架自重:模板及脚手架自重标准值根据设计图确定。输送廊顶板取值按无梁楼板计算,木模板=0.75kN/m2

②新浇筑混凝土自重:根据理论数据,混凝土采用24kN/m3。

③钢筋自重:钢筋自重标准值据设计图纸要求确定。输送廊顶板每立方米钢筋混凝土的钢筋自重标准值采用1.1kN/m3。

④施工人员及设备荷载:按均布活荷载,取1.0kN/m2。

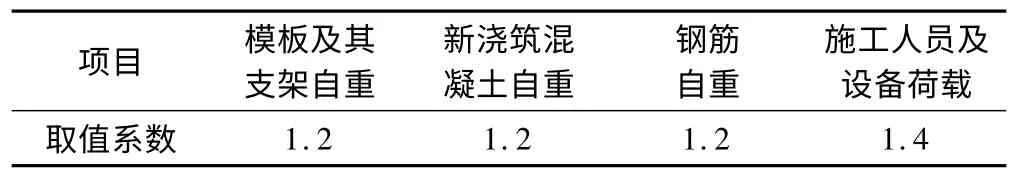

各项荷载分项系数γi取值见表1。

表1 荷载分项系数γi 取值表

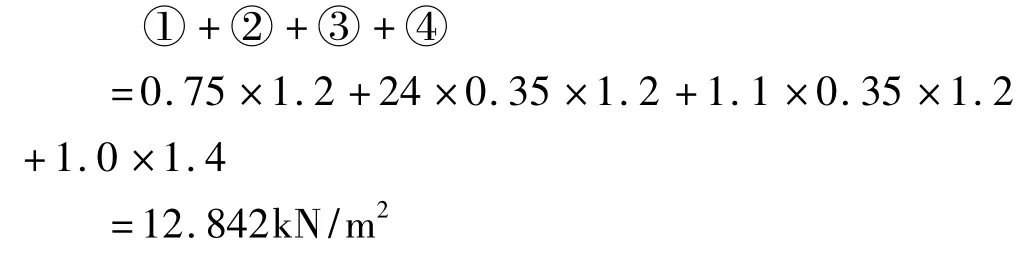

本工程中输送廊顶板脚手架立杆托架承重焊缝荷载计算为:

本工程中,脚手架立杆间距设置为:宽方向0.75m,长方向0.7m,每根立杆支撑面积0.75 ×0.7 =0.525m2,

焊缝荷载P=12.842 ×0.525 =6.74kN。

(2)焊缝抗剪承载力计算:剪力设计值见式(1)。

N—通过焊缝形心的剪力设计值,N=P;

βf—正面角焊缝强度设计值增大系数,对于承受静力荷载和间接承受动力荷载的结构,βf=1.22;对直接承受动力荷载的结构,βf=1.0;

ftw—角焊缝强度设计值;

he—角焊缝有效厚度,対直角焊缝等于0.7hf;

hf—较小焊接尺寸;

lw—角焊缝的计算长度,对每条焊缝取其实际长度(围焊)。

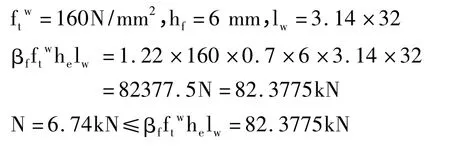

焊接用E43 系列型焊条,手工焊,Q235 钢,

经验算,焊缝抗剪承载力满足要求。

(3)脚手架立杆托架地基承载力验算:脚手架立杆托架设立在垫层上,垫层混凝土强度为C10。

脚手架立杆托架地基承载力见式(2)。

N—脚手架托架立杆传至垫层的轴心力设计值;

Ad—立杆基础计算底面积为φ32 的钢筋截面积0.00080384m2;

K—调整系数,取1.0;

fk—垫层混凝土抗压强度设计值,取10N/mm2;

本工程N=P=6.74kN。

N/Ad=6740/0.00080384 =8.38N/mm2≤Kfk=1.0 ×10000000 =10N/mm2

经验算,垫层承载力满足要求,可以按此方案施工。

4 施工过程控制要点

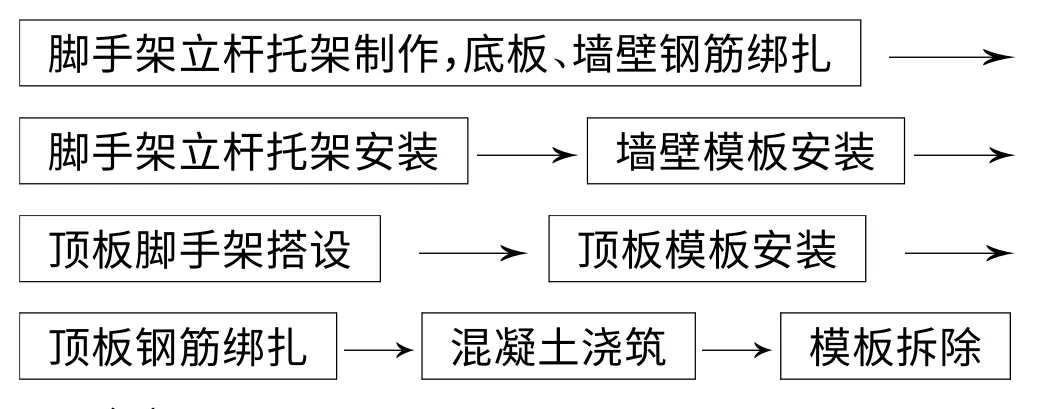

施工工艺流程:

(1)脚手架立管托架制作。托架用直径φ100mm的8mm 厚钢板和φ32 钢筋焊接制作而成,托板下表面与基础底板上表面应预留50mm,为托架拆除切割时留出余地。同时须在托架支撑杆上焊接钢板止水板,做好防渗漏工作,避免质量问题的出现。

(2)制作托架的同时进行输送廊底板与墙壁钢筋的绑扎,统筹合理地安排工期,亦不会产生窝工与工期延误。

(3)托架安装。将托架直接设立在混凝土垫层上面,并将托架和底板上下层进行点焊焊接,其作用一方面稳定托架,另一方面增强底板上下层钢筋整体稳定性,使其不发生位移,而托架设置的间距应与同脚手架立杆间距保持一致,且应进行提前策划与位置确定。

(4)模板安装。以上工作施工完成后,进行模板安装,其安装顺序由低至高,且应以设计中伸缩缝处为分装单元进行安装,并形成本段混凝土浇筑、下段模板安装施工的流水作业。

图2 混凝土输送廊模板安装图

(5)墙壁模板安装控制。墙壁模板采用12mm 的竹胶板,次楞采用50mm×100mm 的木方竖向布置,间距250mm。主楞采用两根φ48mm ×3.5mm 钢管横向布置进行加固,并保证模板安装质量,不得留有缝隙、产生漏浆,避免外观质量缺陷。

(6)顶板脚手架支设控制。顶板脚手架采用满堂红脚手架形式,脚手架立杆须套在托架支撑杆150mm部分上,并座于托板上,防止脚手架立杆滑移,立杆上部采用顶丝予以支撑加固,以便易于拆模。

(7)顶板模板安装控制。顶板模板次楞采用50mm×100mm 型方木长向布置,间距250mm;主楞采用φ48mm × 3.5mm 型焊接钢管宽向布置,间距700mm,且模板安装中应采取必要的措施进行缝隙的封堵,防止出现漏浆,影响外观质量。混凝土输送廊模板安装图见图2。

(8)顶板钢筋绑扎控制。严格按设计与规范要求进行绑扎,并于下道工序施工前做好本工序的隐蔽验收。

(9)混凝土浇筑过程控制。混凝土浇筑过程施行输送廊底板、墙壁、顶板同时浇筑,由于浇筑量较大,部位较多,所以要提前做好浇筑方案的策划与机械设备的准备工作,混凝土浇筑过程应顺输送廊宽度方向从两侧向中间同时浇筑,即使混凝土由墙体模板顺流到底板内,混凝土浇筑方向应由低到高,且墙体混凝土应进行分层浇筑,每层高度不宜大于40cm。浇筑过程宜以20m~30m 为标准分段进行,至少配备两台泵车,施工中严格控制混凝土坍落度和标高,并应实行旁站式管理。

(10)混凝土养护与模板拆除。混凝土浇筑完成后及时进行保温保湿措施养护,并实行连续监测,待强度达到规范要求强度后方可拆模。模板拆除过程中,若在不考虑模板周转使用且条件允许的情况下,可采取墙体与顶板模板一起拆除的方法,模板拆除过程应由地势高的一端逐渐向地势低的一端进行拆除,模板拆除后,运出码放。

(11)脚手架立杆由托架支承杆中撤出,并将托架露出底板上表面的部分全部予以割除,用磨光机将底板上表面的切割头打磨平整防锈处理。

5 结 语

钢筋混凝土地下输送廊一体化浇筑施工方法适用于多种混凝土输送廊结构建筑,能够有效地解决施工缝处不易达到清水混凝土效果且容易发生渗漏的问题,从而保证了工程质量,最大程度缩短了工期,降低了成本,有着广阔的应用前景。