基于仿真模型的测试性试验信息提取技术研究

胡 泊,吴 栋,赵 靖,谢丽梅

(工业和信息化部电子第五研究所,广州 510610)

引言

对武器装备而言,通过良好的测试性设计,可以提高装备的战备完好性、任务成功性和安全性,减少维修人力及其他保障资源,降低寿命周期费用[1]。随着新一代武器系统电子装备高度集成化、一体化、复杂化和多样化的发展趋势,测试、诊断和维修保障问题日益突出,已无法满足武器系统快速诊断隔离的需求。究其根本原因有两点:一是在产品设计阶段出现了功能设计与测试性设计“两张皮”的现象,导致其固有测试性水平低;二是在产品研制阶段没有有效的手段来开展测试研制试验,在定型阶段未开展合理的测试性试验,从而导致交付部队使用的电子装备测试性水平得不到保证。

为了解决产品固有测试性水平低的问题,目前在型号工程中已经推广使用测试性仿真分析的方法,该方法可以在研制阶段及时发现产品的设计缺陷并进行改进,从而达到辅助产品测试性设计的目的,但由于只停留在软件仿真阶段,未与相关的试验相结合,对实际的改进提升指导作用非常有限;而针对产品的测试性指标合理验证问题,也可开展基于故障注入的测试性试验,但由于前期信息利用不充分,测试性试验大纲的编制存在信息收集困难、周期长、效率低等问题。因此亟需开展测试性仿真与测试性试验内在关联关系等相关技术研究。

1 测试性试验信息需求分析

1.1 测试性试验概述

GJB 2547A《装备测试性工作通用要求》中,规定了测试性试验与评价的六个工作项目,其中就包括了“测试性验证试验”。测试性验证试验是在产品的设计定型阶段,由指定的试验机构按事先设计好的试验方案,在受试产品上实施故障注入,并通过规定的方法进行实际测试,对产生的结果进行判断是否符合预期,以评估产品的测试性相关指标值是否满足要求的过程[2]。同时,也可将该方法用于产品的研制阶段,通过试验的方式发现产品的测试性设计缺陷,采取改进措施,从而实现产品研制阶段的测试性增长。

1.2 测试性试验实施流程

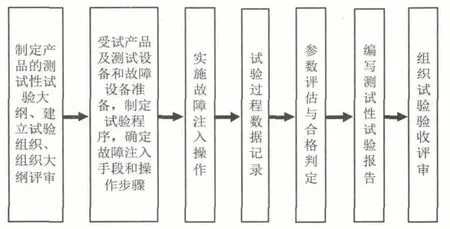

测试性试验工作实施流程如图1所示。主要步骤如下[1]。

1)制定产品的测试性试验大纲,建立验证试验组织,组织试验大纲评审;

2)根据产品的测试性试验大纲的规定,完成受试产品、测试设备、故障注入设备的准备工作,编制试验程序,确定故障注入手段及具体操作步骤;

3)根据试验程序中规定的故障注入手段和操作步骤实施故障注入操作;

4)试验数据记录:故障注入实施完成后,根据大纲中的故障检测和隔离指示,判断故障是否可被正确检测和隔离,并将结果进行记录;

5)参数评估及合格判定:通过对试验数据进行分析,评估产品的故障检测率和隔离率,并与要求进行对比,给出是否满足要求的结论;

6)将试验过程、原始记录、评估结果进行汇总,编写试验报告;

7)组织试验验收评审。

1.3 测试性试验信息需求分析

根据上述测试性试验的方案确定及实施流程,对开展试验所需的信息进行分析,主要包括以下内容:

1)产品基本信息

一般情况下,测试性试验均需在第三方专业机构进行,这就需开展试验工作的人员对产品有一定的了解,包含以下基本信息:

①产品型号、名称;

②产品功能;

③产品组成,LRU-SRU;

④产品功能模块的划分;

⑤产品工作原理及工作模式;

⑥产品的BIT/测试性设计;

⑦产品的测试性指标要求。

2)产品故障模式

产品的FMEA报告是开展测试性试验的基础,其功能模块级故障模式是进行方案制定的基础,元器件级故障模式是开展故障注入的基础,因此,要求产品的故障模式必须全面、准确,试验前需确定的故障模式信息如下:

①功能模块级的故障模式;

②功能模块故障模式的故障率和频数比;

③功能模块故障模式对产品的影响(故障现象);

④功能模块故障模式的检测方法;

⑤功能模块故障模式的故障原因(器件级)。

3)故障注入方法

故障注入是开展测试性试验的手段,每个故障模式能否实施故障注入,或用何种方式来实施故障注入,对整个试验来说都是至关重要的,开展试验前需掌握以下信息:

①各功能模块故障模式的故障注入方法;

②实施故障注入所需的试验设备;

③ 不可注入故障模式的原因及检测方法。

2 测试性建模仿真分析

2.1 测试性仿真概述

图1 测试性试验工作实施程序

测试性仿真是在产品研制初期,通过建立测试性模型,并针对模型进行分析,从而发现测试性设计中存在的问题,为改进产品设计改进提供依据,同时也可初步评估其测试性指标,优选设计方案或确定方案的可行性。其优点是:周期短,效率高,所需软硬件资源少,可以尽早发现设计的薄弱环节,及时实施改进以提高产品测试性水平。

目前最具代表性的测试性建模仿真分析软件是TEAMS。该软件是美国Qualtech公司开发的用于测试性设计分析和指标评估的工具系统,它也是基于多信号流模型的测试性分析与评估软件平台[3]。该软件可通过静态分析和测试性分析,得出产品的测试性指标(包括FDR和FIR)、诊断流程,以及不可检测故障、测试点使用情况等信息[4]。目前,国内一些研究机构也根据TEAMS的建模思想开发了相应的软件工具,如北京联合信标测试技术有限公司的TADS、北京航空航天大学的TMAS、工信部电子五所的TestMADS等。无论是TEAMS还是国内的相关软件工具,其所需的建模信息基本是一致的,因此本文仅以TEAMS为例进行论述。

2.2 测试性仿真流程

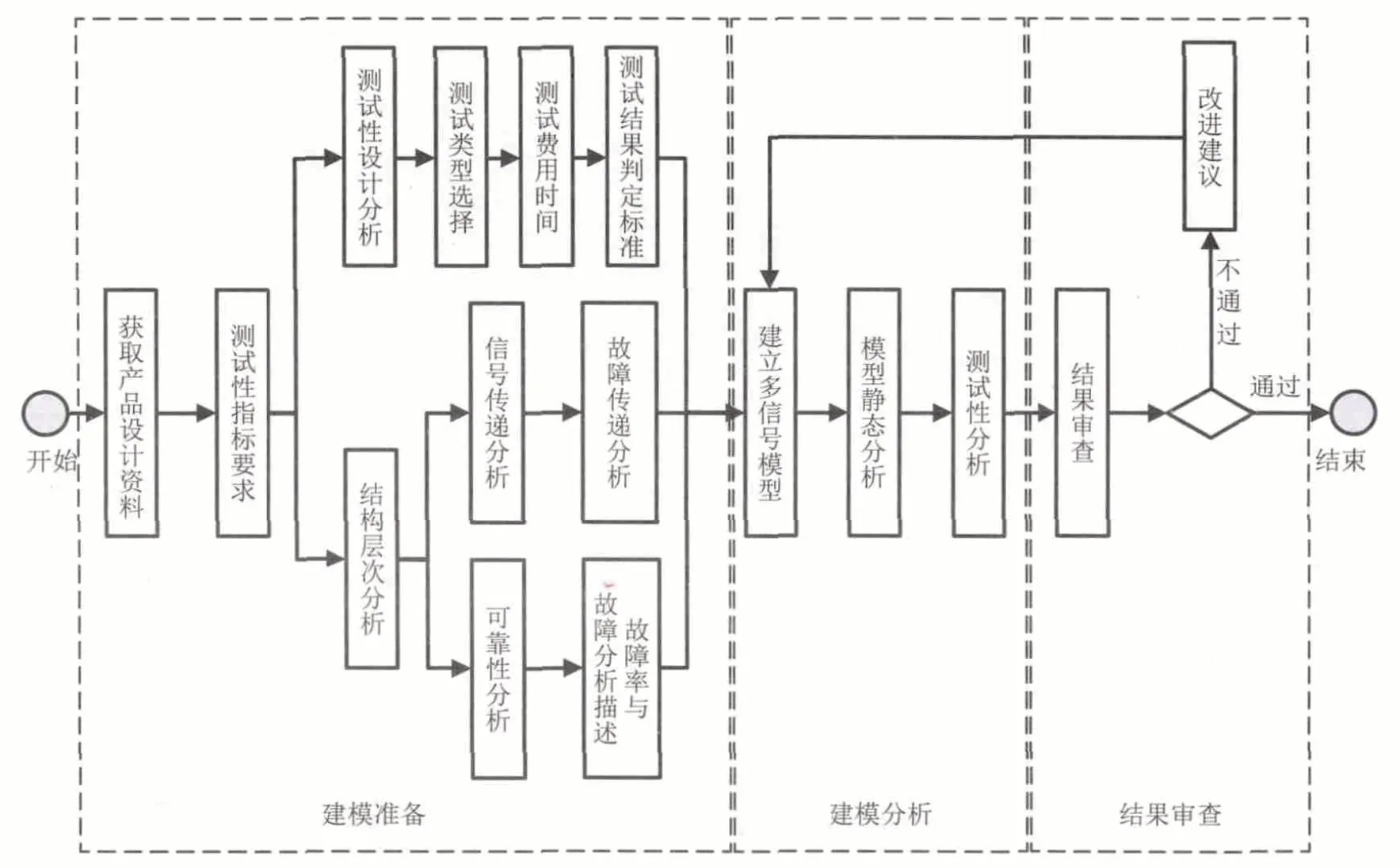

测试性建模仿真工作流程如图2所示,将整个过程分为3个阶段:建模准备阶段,建模过程阶段和审查阶段。

2.3 测试性仿真模型包含信息

1)产品基本信息

产品的基本信息并不一定均含在测试性模型中,但却是在开展测试性建模前必须了解的信息,主要包括以下几点:

①产品型号、名称;

②产品实现的功能以及基本工作原理;

③产品的结构组成,系统->子系统->LRU->SRU->SSRU;

④产品功能模块的划分;

⑤产品的工作模式;

⑥产品的BIT/测试性设计;

⑦产品的测试性指标要求。

2)产品故障模式

测试性模型的底层单元即基本单元是模块的故障模式,故障模式的信息影响整个测试性模型的合理性以及可信性,故障模式包含的信息如下:

图2 测试性建模仿真工作流程

①功能模块级的故障模式;

②功能模块故障模式的故障率;

③功能模块故障模式对产品的影响(对产品功能的影响);

④功能模块故障模式的检测方法;

⑤故障修复时间、修复费用等信息。

3)产品的测试与测试点

在产品的测试性设计中,需要获得内部某些特定参数,并根据这些参数确定产品的工作状态。在测试性模型中,测试点指的是系统中执行测试的抽象位置(不是实际的测试点,每个测试点对应一个或多个物理端口),每个测试点可能包括一个或多个测试,每个测试可同时判定多个诊断功能。模型中包含的测试与测试点的具体信息如下:

①测试点名称,包含的测试名称、模型中包含的测试点列表等;

②测试类型、测试的优先级、测试所需时间费用、测试标识分类等;

③传播到测试点的所有功能、测试可确定的功能名称等。

4)其它信息

①信号传递方向;

②产品不可检测故障模式;

③产品不可隔离故障模式。

3 测试性仿真与验证试验信息对比分析

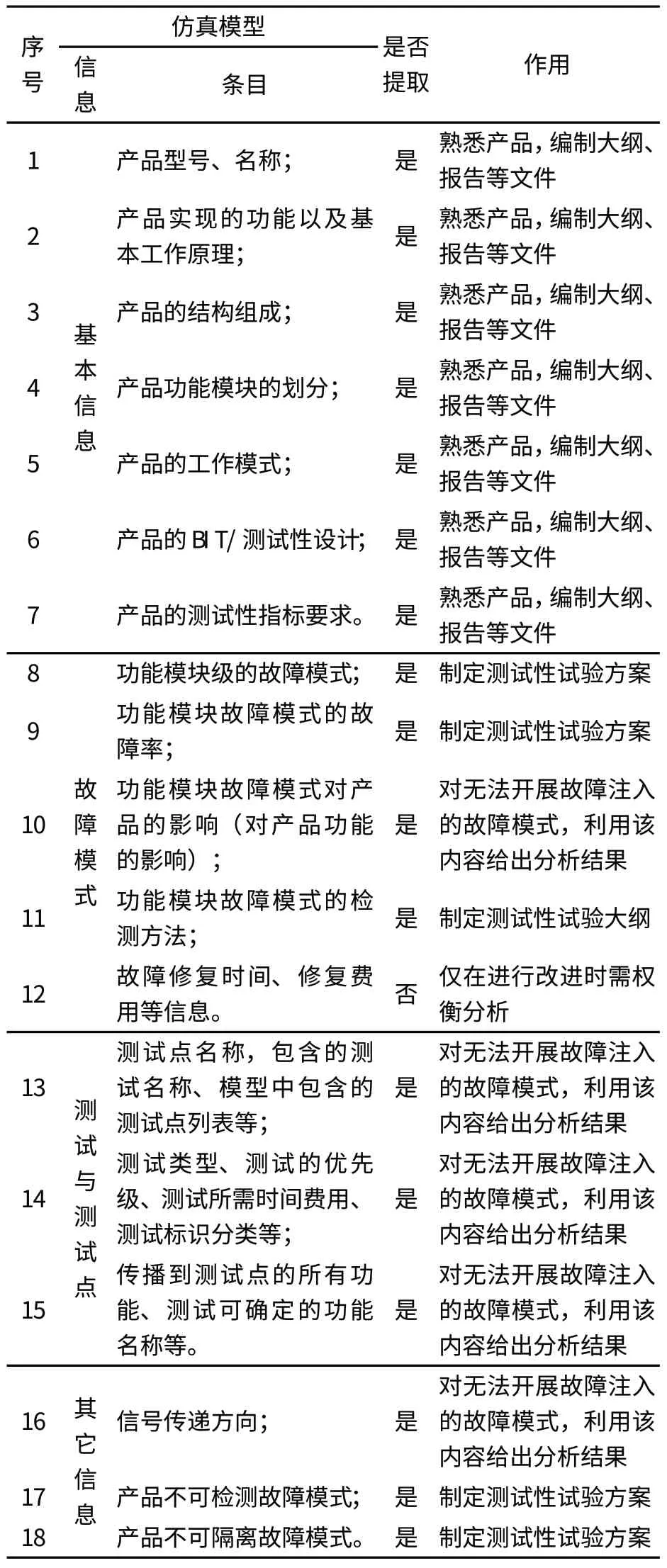

针对测试性仿真所包含的信息与开展测试性试验所需的信息进行对比分析,为有效信息的提取提供依据。详见表1。

4 测试性仿真与验证试验的关联关系分析

如前所述,测试性仿真主要是在设计阶段通过建立产品测试性模型的方式进行测试性指标评估;而测试性试验则是在定型阶段,通过实施故障注入的方式验证产品的测试性指标是否满足要求。

表1 测试性仿真与验证试验信息对比分析

1)相同点

测试性仿真与验证试验的相同点如下:

①都以FMECA为基本输入;

②都需对产品进行功能模块的划分,并分析功能模块的故障模式;

③都以故障模式为基础对指标进行评估;

④都可对产品的测试性指标进行定量评估;

表2 测试性仿真模型有效信息提取结果

⑤测试性仿真的定量评估与验证试验样本量的分配都以可靠性预计结果为基础。

2)不同点

测试性仿真与验证试验的不同点如下:

①测试性仿真在产品设计阶段初期开展,验证试验在定型阶段开展;

②测试性仿真以发现问题为目的,验证试验以考核指标为目的;

③测试性仿真以研制单位为主开展,验证试验以试验单位为主开展;

④测试性仿真需知道产品的BIT /测试点的详细设计,验证试验则不需此信息;

⑤测试性仿真在数字模型上开展,验证试验在实物上开展;

⑥测试性仿真利用点估计进行指标评估,而验证试验可采用点估计、区间估计等多种方法进行评估;

⑦测试性仿真可对产品进行定性评价,给出模糊组、不可检测故障、冗余测试点等信息,验证试验则无法给出。

5 结论

在测试性仿真模型的基础上,提取有效信息,为开展测试性试验提供数据和依据,信息提取结果详见表2。

测试性模型中包含的信息基本都为开展测试性试验所需的信息,合理提取并运用这些信息可避免重复劳动,大大提高编制试验大纲、实施故障注入的工作效率,可为试验的顺利开展奠定基础。

[1]石君友,等.测试性设计分析与验证[M].北京:国防工业出版社,2011.

[2]GJB 2547A-2012 ,装备测试性工作通用要求[S].

[3]韩乐,胡政,刘海明.可测试性分析工具TEAMS 及其应用[J].电子测量与仪器学报, 2006,20(6):763-766.

[4]高成金,王琳,王磊.基于TEAMS 的ATS 战场损伤定位研究[J].测试技术学报, 2010,24(2):105-110.