己内酰胺单体回收浓缩液蒸发工艺的优化

宋 超

(中国石化股份有限公司聚酰胺技术开发中心,湖南岳阳414014)

在聚己内酰胺(PA6)生产过程中,由于己内酰胺开环聚合是一个可逆平衡反应,最终聚合物PA6中仍含有质量分数7% ~8%的单体和质量分数1.5%左右的低聚物[1]。这些物质的存在,使得纺丝及后加工难以进行,使用热水可将PA6切片中大部分的单体及低聚物萃取出来,通常采用三效蒸发工艺回收单体,但由于回收的己内酰胺浓缩液中含有一定数量的易沉降堵管的低聚物,因此,应严格控制浓缩液的浓度,其质量分数应低于80%[2],以保证聚合生产及蒸发系统的安全稳定运行;另外,采取添加新鲜己内酰胺,降低低聚物浓度,避免管道堵塞。但是添加新鲜己内酰胺后的三效蒸发系统的生产情况不稳定,原本非常平稳的液位变得忽高忽低,难以控制回收浓缩液的浓度,浓缩液质量分数常高于90%,严重影响了蒸发系统和整个装置的安全稳定运行。为提高蒸发系统的稳定性,作者对蒸发过程进行分析,按蒸发塔正常生产时的物料允许浓度范围,预设定液位计的最佳使用电导率范围,优化蒸发工艺,保证安全稳定生产。

1 试验

1.1 主要原料及仪器

己内酰胺:优级品,中国石化股份有限公司巴陵分公司己内酰胺事业部生产。

EL21型电容液位计:Vega公司制。

1.2 三效蒸发工艺流程及工艺参数

己内酰胺聚合后的聚合物体系中约含有质量分数10%未参加反应的己内酰胺和低分子物[3]。熔融聚合物冷却经切粒后进入萃取系统,在萃取塔中热脱盐水和切片逆向传质换热以充分洗去切片中所含有的己内酰胺和低分子可萃取物,经过逆向传质传热,脱盐水变为质量分数约10%己内酰胺和低分子物的萃取水,萃取水由收集罐进入三效蒸发系统进行蒸发,得到浓缩液,其工艺流程见图1,蒸发工艺参数见表1。

图1 己内酰胺单体回收液三效蒸发工艺流程Fig.1 Flow chart of triple effect evaporation process for caprolactam monomer recovery solution

表1 己内酰胺单体回收液的蒸发工艺Tab.1 Evaporation process of caprolactom monomer recovery solution

通常3个蒸发塔的液位非常稳定,波动范围最大的第三级蒸发塔液位波动仅仅只有±3%,相当于实际波动距离±1.5 cm,由于蒸发液位的稳定,3个蒸发塔的出料浓度也非常稳定,最终从三效蒸发塔出来的浓缩液的质量分数为74%~78%,处于安全浓度范围,且各级蒸发塔底的物料温度也保持相对稳定。为了提高蒸发效率并防止低聚物堵管及浓缩液直接回用后影响切片的质量,在一效蒸发塔加入一定比例的新鲜己内酰胺来提高萃取水的浓度。

2 结果与讨论

2.1 添加新鲜己内酰胺对蒸发工艺的影响

当添加新鲜己内酰胺质量分数0~5%时,萃取水的蒸发情况发生较大变化,一效蒸发塔和三效蒸发塔的液位依旧保持稳定,没有很大变化,但二效蒸发塔的液位极为不稳定,波动范围达到±30%,虽然液位的波动对二效蒸发塔物料的浓度影响不大,但却导致液位相对稳定的三效蒸发塔出料浓度发生明显变化,其最高质量分数达到91%,远远超过80%的上限并长期处于危险浓度范围,见表2。

表2 添加新鲜己内酰胺时蒸发工艺的变化Tab.2 Evaporation process adaptation while adding fresh caprolactam

从表2还可看出,二效蒸发塔和三效蒸发塔内物料温度的波动较大。这是由于二效蒸发塔使用的是二次蒸汽(由三效蒸发塔水蒸发所形成的工艺蒸汽),当二效蒸发塔液位开始波动时,蒸发量发生变化,导致二效蒸发塔内物料温度和浓度发生变化,当这些物料进入三效蒸发塔后,由于温度和浓度不稳定,又会影响一次蒸汽的供量波动,表现为蒸汽阀门大幅波动,最终造成三效蒸发塔内物料浓度发生波动,此时三效蒸发塔的液位依旧保持稳定,但浓缩液的出料浓度受温度影响更为明显,其质量分数在64% ~91%波动,对整个系统的破坏极为明显。当浓缩液质量分数超过85%时,取样口和管道死角常常被高浓度的浓缩液堵塞,引起浓缩液储罐底部沉降堵塞并烧毁浓缩液循环泵的机封,造成装置被动性停车;当浓缩液质量分数低于70%时,含水量过高的浓缩液直接进入聚合釜反应时,会造成聚合釜排水负荷加大并影响聚合物的黏度。

2.2 添加新鲜己内酰胺对蒸发液浓度的影响

从图2可以看出,随着新鲜己内酰胺添加比例的增大,二效蒸发塔的物料浓度迅速增加,添加新鲜己内酰胺质量分数为5%时,二效蒸发塔的物料质量分数接近45%,这也是二效蒸发塔的上限浓度,因此添加新鲜己内酰胺质量分数不宜大于5%。

图2 新鲜己内酰胺添加量对二效蒸发液浓度的影响Fig.2 Effect of fresh caprolactam addition on secondary evaporating liquid concentration

2.3 添加新鲜己内酰胺对蒸发液电导率的影响

一效蒸发塔和二效蒸发塔液位计的电导率设定值都是70~180 μS/cm,三效蒸发塔液位计的设定值电导率为10~20 μS/cm。由于添加了新鲜己内酰胺,因此对萃取水的电导率进行了跟踪分析,结果见表3。在开始添加己内酰胺时,3个蒸发塔电导率在设定范围内,但随着己内酰胺的不断添加,一效蒸发塔的电导率还处于设定范围,而二效蒸发塔的电导率却低于70 μS/cm下限,三效蒸发塔的电导率远高于设定值,导致液位显示失真,失真的液位接着引起出料调节阀进行错误调节,出料调节阀的失控会导致液位变得非常不稳定,最终导致浓缩液的出料浓度极不稳定。

表3 蒸发过程蒸发液电导率的变化Tab.3 Change of evaporating liquid conductivity during evaporation

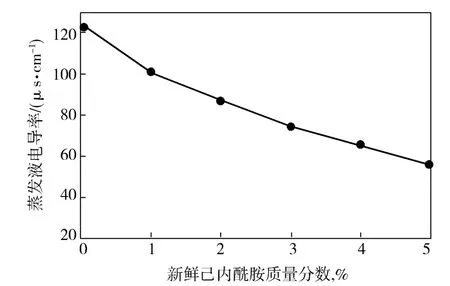

从图3可以看出,随着新鲜己内酰胺添加比例的增大,二效蒸发塔的电导率开始下降,这是因为随着新鲜己内酰胺含量的增加,萃取水的单体浓度相应增加,蒸发液的电导率开始下降。当新鲜己内酰胺的添加比例为2%时,二效蒸发液的电导率降至液位计预设值以下,当添加新鲜己内酰胺的质量分数增加到5%时,一效蒸发液的浓度变化并不明显,但二效蒸发液和三效蒸发液的出料浓度迅速增高而且波动较大,远远高于不添加新鲜己内酰胺的浓度。

图3 新鲜己内酰胺添加量对二效蒸发液电导率的影响Fig.3 Effect of fresh caprolactam addition on secondary evaporating liquid conductivity

由于添加新鲜己内酰胺,造成蒸发液电导率下降,低于液位计的设定值,导致液位计工作失灵,从而造成液位和浓度的大幅波动。因此将对二效蒸发塔蒸发液的电导率预设值优化到40~110 μS/cm后,二效蒸发塔的液位渐趋稳定,即使添加新鲜己内酰胺质量分数2% ~5%时,各级蒸发塔的物料浓度回归正常值,蒸发系统的液位也重新稳定下来。

3 结论

a.己内酰胺单体回收蒸发系统液位的波动是由于添加新鲜己内酰胺时,蒸发液中己内酰胺的含量迅速增加导致溶液的电导率,低于液位计正常工作的预设值时,液位显示失真,造成液位剧烈波动,并引发二效蒸发液浓度和三效蒸发液浓度也发生波动。

b.添加新鲜己内酰胺质量分数不高于5%时,蒸发系统浓度较稳定。

c.当添加新鲜己内酰胺质量分数在2% ~5%时,二级蒸发塔蒸发液的电导率预设值优化到40~110 μS/cm时,二效蒸发液电导率恢复正常,蒸发液位和蒸发液浓度也恢复正常范围。

[1] 张汇,施祖培,唐薰.己内酰胺聚合萃取水利用工程进展[J].合成纤维工业,2001,24(4):39 -42.

[2] 张胜一.萃取水中己内酰胺单体回收工艺的调整与探析[J].合成纤维工业,1996,19(6):43 -46 .

[3] 吴中元,李伟.关于己内酰胺聚合残留单体回收液返投系统的实验与探索[J].天津纺织科技,2007(1):14-17.