聚酯酯化蒸气余热的利用及改造措施

寇艳兰 张 影

(中国石化股份有限公司天津分公司,天津300271)

中国石化股份有限公司天津分公司200 kt/a聚酯装置是引进德国吉玛五釜工艺流程,以精对苯二甲酸(PTA)和乙二醇(EG)为原料的连续聚酯(PET)熔体生产装置。其中酯化反应是在一定温度和压力下,由PTA和EG反应生成对苯二甲酸乙二醇酯,反应中生成水蒸气,同时伴有少量EG、醚、醛等气体,产生的混合蒸气通过反应器顶部管道排到工艺塔进行分馏提纯;工艺塔将混合蒸气中的轻组分如水、醚和醛等从塔顶蒸出,这部分气体被称为酯化蒸气,其携带大量热量通过冷却水冷却后排放,该处理过程造成大量的热量损失。目前,各聚酯生产厂家都在这方面进行节能改造。作者对200 kt/a聚酯装置蒸气余热回收系统进行改造,实现酯化蒸气余热的有效利用。

1 聚酯装置酯化蒸气余热利用及需求现状

1.1酯化蒸气系统现状

聚酯装置酯化反应系统产生酯化蒸气进入工艺塔进行精馏,塔顶分离出的酯化蒸气压力为0.007 MPa,温度100℃,在聚酯装置720 t/d生产负荷下,产生酯化蒸气约10 t/h,此部分酯化蒸气需经换热器冷却后进入汽提塔进行处理,现有的生产处理工艺不仅使酯化蒸气的潜热白白损失,同时为冷却酯化蒸气造成约400 m3/h冷却水消耗。

1.2 装置用热需求现状

1.2.1 溴冷机冷剂水用热需求

200 kt/a聚酯装置新增8 372 kJ溴化锂吸收式制冷机1台,用于装置区内夏季冷冻水供给。溴化锂吸收式制冷机是以溴化锂溶液为吸收剂,以水为制冷剂,利用水在高真空、低压状态下蒸发、吸热达到制冷的目的。一定温度和浓度的溴化锂溶液饱和压力比同一温度下水的饱和蒸气压低得多,如环境温度30℃,溶液的质量分数为60%,其饱和蒸气压力分别为4.24 kPa和0.47 kPa。由于溴化锂溶液和水之间存在蒸气压力差,溴化锂溶液即吸收水蒸气。为使制冷过程能连续不断地进行下去,必须不断取走冷剂水蒸发出来的水蒸气以维持蒸发器中很低的压力,同时还必须不断的补充蒸发掉的冷剂水。而制冷过程中所需冷剂水目前是通过新鲜蒸气进行加热,造成大量新鲜蒸气消耗。而通过酯化蒸气余热回收升温冷剂水,可节约新鲜蒸气。

1.2.2 采暖水用热需求

装置区及办公区冬季采暖水分别通过新鲜蒸气升温提供。为优化冬季采暖运行,将采暖系统整合,利用聚酯酯化蒸气进行采暖水加热,原热力站换热器做为辅助换热设备,可有效降低新鲜蒸气消耗。

2 酯化蒸气余热利用的改造方案

2.1 酯化蒸气余热回收系统的改造

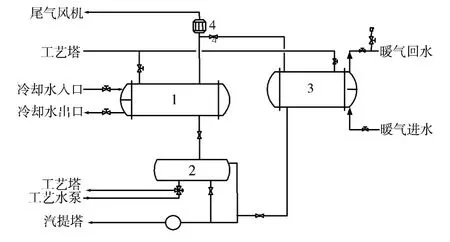

聚酯装置在保持原有酯化蒸气冷却系统的同时,增设1台余热回收冷凝器,酯化蒸气余热回收系统与原有酯化蒸气冷却系统实施串联使用[2],即酯化蒸气首先经过余热回收冷凝器,再经原有冷却系统进行冷却(如图1所示),实现最大效率地利用酯化蒸气携带的热能,同时减少冷却水的消耗。

图1 改造后的酯化蒸气余热回收系统示意Fig.1 Schematic diagram of esterification steam heat recovery system after transformation

酯化蒸气余热回收系统投用后,对装置酯化系统造成一定的影响,继而导致工艺水控制指标超出合格范围,可通过工艺水排出系统,改造和投用期间的工艺优化,实现工艺水指标平稳,余热得到充分利用。

2.2 酯化蒸气余热回收系统投用存在的问题

2.2.1 冬季采暖的影响

酯化蒸气余热回收系统冬季用于采暖使用时,暖气水要求的升温温度为60~80℃,暖气水的回水温度在45~65℃,暖气水作为新增余热回收冷凝器循环冷却水,其对酯化蒸气冷却效果基本能够满足生产需要,但在其投用期间依然造成工艺塔塔顶温度有小幅度升高,使得工艺水中的EG含量和COD值略有升高(见表1),但工艺水指标能控制在正常范围。

表1 酯化蒸气余热回收系统投用前后工艺水中COD及EG含量Tab.1 COD and EG contents of process water before and after esterification steam heat recovery system transformation

2.2.2 夏季用于溴冷机的影响

酯化蒸气余热回收系统夏季用于溴冷机冷剂水升温热源时,溴冷机所用冷剂水温度控制在80~85℃即可满足溴冷机使用要求时,聚酯装置生产工况平稳,各项工艺水指标均处于合格范围内。但当投用溴冷机冷剂水用量增大,所用冷剂水温度需控制在85~90℃以上才能满足溴冷机使用要求时,由于冷剂水控制温度较高,冷剂水作为新增余热冷凝器的循环冷却水,冷凝器对酯化蒸气冷却效果不好,造成酯化Ⅱ反应釜出现憋压现象,酯化Ⅱ反应釜持续憋压,进而导致工艺塔塔顶温度升高至100.2℃以上(正常值为97.5~99.5℃)。聚酯装置工艺塔顶温度是工艺废水中COD控制的主要控制参数[2],工艺塔顶温度升高,工艺水中夹带EG含量明显上升,EG质量分数由0.06% ~0.12%上升至 0.16% ~0.28%;汽提塔工艺水COD值显著升高,由2 500~2 800 mg/L上升到3 500~4 600 mg/L。

2.3 工艺水质量控制措施

2.3.1 工艺水排出系统改造

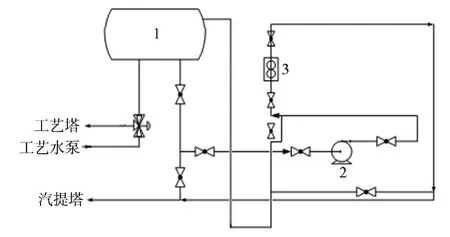

工艺水排出管线上增设1台管道泵(见图2),可以有效减少工艺废水在酯化废水排出系统的停留时间,有效缓解系统憋压现象。

图2 工艺水排出管线改造示意Fig.2 Schematic diagram of process water drainage pipeline

2.3.2 工艺塔参数优化

酯化蒸气余热回收系统投用于夏季溴冷机期间,根据塔顶塔底产品的分析指标,进行塔釜温度及中段温度的合理匹配(见表2),可控制工艺塔排出水中EG质量分数小于0.15%,有效减少塔顶EG的排出。

表2 回收系统投用前后工艺塔参数对比Tab.2 Process column parameters before and after recovery system transformation

2.3.3 汽提塔参数优化

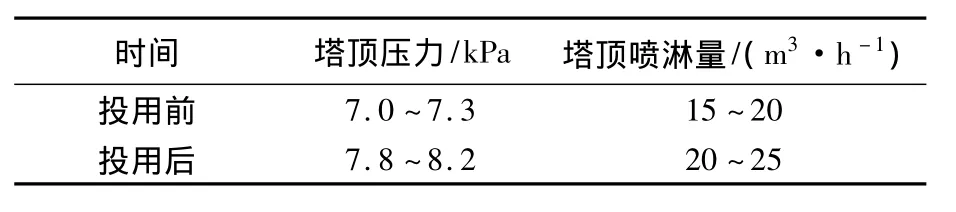

酯化蒸气余热回收系统投用后,对汽提塔工艺参数进行优化,可降低COD值,聚酯装置汽提塔为填料塔,在保证汽提塔和尾气进热媒炉焚烧系统稳定的同时,通过增加汽提塔塔顶压力和塔顶喷淋量(见表3),可提高汽提塔的处理能力,有效降低工艺水COD值,COD值小于2 800 mg/L。

表3 回收系统投用前后汽提塔参数对比Tab.3 Stripper parameters before and after recovery system transformation

2.4 酯化蒸气余热回收系统投用效果

酯化蒸气经换热器进行热交换使溴冷机冷剂水升温,冷剂水温度可上升至80~90℃,满足溴冷机生产冷冻水400 t/h,冷冻水温度7~9℃,所需冷剂水升温需求。冬季各用户全部投用,可使暖气水出口温度上升至70~80℃,满足装置区采暖供热需求。夏季溴冷机冷剂水升温,节约0.8 MPa新鲜蒸气6 939 t/a,年增加经济效益107万元;酯化蒸气余热回收系统用于冬季采暖,节约0.8 MPa新鲜蒸气约14 375 t/a,年增加经济效益222.8 万元。

3 结论

a.酯化余热回收系统改造可在保留原有管线的基础上,通过并入余热回收冷凝器,实现酯化蒸气余热的有效利用。

b.酯化蒸气余热回收系统在投用过程中,会对工艺水质量造成影响,可通过工艺水排出系统改造,工艺塔及汽提塔工艺优化,有效控制工艺水质量。

c.酯化蒸气余热回收系统改造投用后,实现夏季溴冷机冷剂水和冬季取暖水的升温,有效节约新鲜蒸气,降低循环水消耗,经济效益显著。

[1] 武术芳.聚酯废水中COD影响因素探讨[J].合成纤维工业,2013,36(3):61 -63.

[2] 周天.天津石化化工部酯化蒸汽综合利用节能改造[J].石油和化工节能,2012(5):33-37.