基于统计矩的轮廓缺陷检测

英昌盛,徐志伟,常大俊

(1.吉林师范大学 计算机学院,吉林 四平136000;2.长春大学 计算机科学技术学院,长春130022;3.长春建筑学院 电气信息学院,长春130000)

0 引言

金刚石薄膜具有硬度高、耐磨性高、摩擦系数低、稳定性高等优异的特点,非常适合制作齿轮、轴承、外头等器件的耐磨层,也可将其制作为抛光磨具,其在机械系统具有广泛应用。采用化学气相沉积(CVD)方法制备金刚石薄膜工艺有许多种,如微波法、热丝法等等[1]。现今在欧美等国家采用微波等离子体化学气相沉积(MPCVD)制备金刚石薄膜是主流方法,我国MPCVD 与欧美国家还有相当差距。

1 廓缺陷的产生

当金刚石膜片生产完成之后,需根据实际需求对其使用激光按指定样式进行切割。金刚石膜片通常为圆形,由于边缘弧度等原因,在金刚石膜片边缘处切割样品通常与指定样式不相符而形成轮廓缺陷。同时,在激光切割金刚石膜片过程中,由于金刚石膜片生长厚度不完全均匀一致,加上激光产生的高能热量会引起冷热剧烈变化,从而导致样品在切割线边缘产生崩角轮廓缺陷。正品与两种不同情况下产生的轮廓缺陷样品如图1 所示。

图1 合格样品及轮廓缺陷样品

2 轮廓缺陷检测系统框架

金刚石膜片切割样品平均面积为4 平方毫米,因此每个膜片都会切割为大量样品。切割后有轮廓缺陷的样品与合格样品混杂在一起,需要对有缺陷的样品进行筛选。样品筛选需要经过粗选、细选等若干道工序,使用人工筛选费时、费力、效率低。人工筛选时,工人长时间工作会因疲劳而导致误判率增大;而且对于缺陷的判定,不同工人的主观判断也不完全一致。因此,需要采用完全自动化的方法来对轮廓缺陷样品进行自动检测、识别和处理。检测系统综合集成光、机、电、算等各个学科的内容,其基本架构如图2 所示。

由进料装置将膜片切割后的样品均匀、等间隔地放置到原料传送带上;在向前传送过程中,当样品到达相机位置时将触发同步信号,相机开始对样品进行拍照;上位机对采集的样品图像进行分析与处理,判定样品是否为轮廓缺陷样品;当判定结果为轮廓缺陷样品时,由上机发出控制信号,控制废料吹送风扇将之回收到废料回收装置中;当判定结果为合格样品时,样品将会被回收到传送带末端的合格样品回收装置中。

图2 轮廓缺陷检测系统构成

3 检测过程

本文主要侧重上位机对于采集到样品图像信息进行处理,从而判定样品是否为轮廓缺陷样品。对于相机采集到的样品图像可以采用数字图像处理方法进行增强,然后获得其轮廓,将得到轮廓采用基于统计矩的图像匹配方式进行处理与判定。

3.1 Mat 图像在MFC 中显示

本文采用MFC 和OpenCV 相结合的图像处理与检测方法。MFC 是开发桌面应用程序和图像处理程序的高效工具,其功能十分强大。OpenCV 是跨平台的计算机视觉库,其中提供了许多开源计算机视觉算法,覆盖范围从最基本的数字图像处理算法到物体检测等高级应用。OpenCV2.0 版本以后引入的Mat 类型,替代了原来的IplImage 类型,而且不再支持CvvImage,所以Mat 类型图像无法直接在MFC 中显示。本文利用CImage 结构将用于表示图像信息的Mat 数据转化为位图数据,然后将位图信息利用MFC 中的设备上下文DC 及画刷显示于CStatic 控件中,其实现伪代码如下:

3.2 检测依据

对于形状比较规则的样品,如矩形、三角形等,其轮廓缺陷检测方法相对简单,只要获得样品的几条主要轮廓线就可以构造出其理想形状,可以计算出其理想面积与实际面积差值,在差值不超过设定阈值情况下即可认为样品不存在轮廓缺陷。基于轮廓面积的检测方法需要事先确定样品的几何形状是规则的,而且由于缺陷所在位置不同、样品摆放的角度不同都会对理想面积的估计产生影响,造成检测结果不准确。所以,需要寻找一种可以对大多数形状都能估算出正确面积,而且对样品摆放位姿没有特殊要求的算法。

本文采用待测样品与合格标准样品对比的图像匹配方法来进行检测。首先,将由若干名经验丰富的检测工人均认为合格的样品保存到样品数据库,将待检测样品与之进行对比。接下来需要提取待检测样品的轮廓信息,计算其与标准样品之间的统计矩信息。最后,根据计算结果给出判定信息。

3.3 获得样品轮廓信息

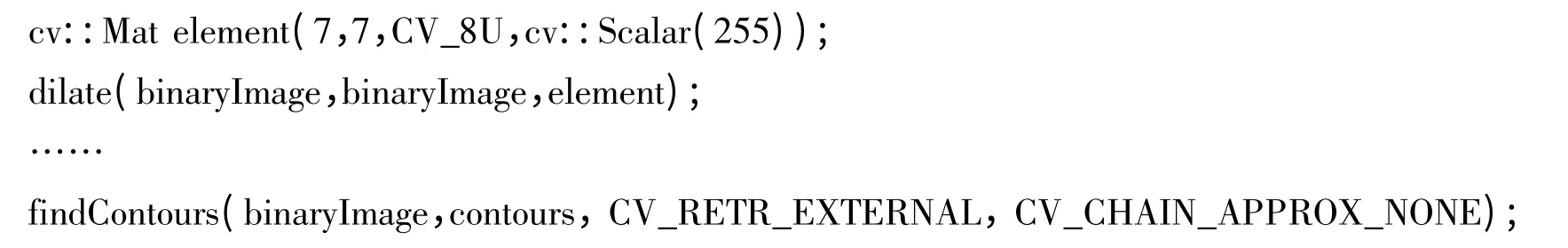

在获取样品轮廓之前,需要根据样品图像灰度分布特征对其进行二值化处理。由于背景为白色对后续结果会产生影响,因此对二值化结果图像进行反相处理之后,将背景信息扣除。由于金刚石膜片在生长过程中的不均匀,在样品拍照过程中不同区域的灰度信息分布会有一定的差异,这给样品轮廓提取造成了困难。因此,在二值化处理之后还需要进一步对二值化结果使用7*7 大小的模板进行膨胀操作[2],以消除样品生长不均匀导致的图像内部孔洞。对于膨胀之后的二值图像,可以使用轮廓查找算法查找其轮廓。本文采用将所有点由链码形式翻译为点序列形式来查找样品的轮廓,其关键实现如下:

3.4 统计矩检测

由于标准样品和待检测样品的光照、拍摄时间、拍摄角度、拍摄距离等可能都存在差异,在进行标准样品图像轮廓与待测样品轮廓匹配时,必须选择一种对于光照、尺度、旋转都具有不变性的算法。

基于全局几何特征的算法,如面积、周长等,容易受到缩放等操作的影响,并不适合本文所描述的情况。在模式识别、图像匹配、分类等应用中,常常使用图像的矩来作为函数。Hu 在1961 年在其“Pattern recognition by moment invariant”一文中提出使用二阶和三阶归一化中心矩构造7 个不变矩[3]。7 个不变矩构成一组特征向量,Hu 证明了这7 个矩具有平移、旋转和缩放不变性。在图像识别和匹配中,Hu 矩的识别速度快,在纹理不复杂、物体较大的情况下,识别效果较好,与本文的情况恰好相符。

对于灰度概率分布函数为f(x,y)的离散灰度图像,其p+q 阶中心矩定义如式(1):

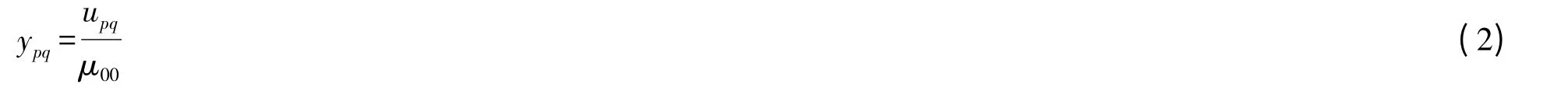

归一化的中心矩则定义为式(2):

本文只使用了Hu 矩中的前三个,其定义分别如式(3)、(4)、(5):

在检测过程中,使用如下所示的代码来匹配待检测样品与标准样品之间的3 个Hu 矩:

dMatch1=matchShapes(filteredContours[0],filteredContours2[0],CV_CONTOURS_MATCH_I1,0);

dMatch2=matchShapes(filteredContours[0],filteredContours2[0],CV_CONTOURS_MATCH_I2,0);

dMatch3=matchShapes(filteredContours[0],filteredContours2[0],CV_CONTOURS_MATCH_I3,0);

本文抽取了部分检测数据的Hu 矩信息,与之对应的图形如图3 所示。

图3 检测数据的Hu 矩三维视图

从图3 中可以明显看出,当三个Hu 矩I1、I2 和I3 数据值都非常接近0 时,待检测图像与标准样品的轮廓匹配程度最高,其他情况下均为轮廓缺陷样品。

4 结语

本文探讨了基于统计矩的轮廓缺陷检测方法,该方法具有较好的识别效果,具有相当的实用价值。对于样品内部具有缺陷的情况还需要进一步处理。

[1] 吕反修.金刚石膜制备与应用[M].北京:科学出版社,2014,8.

[2] (美)冈萨雷斯.数字图像处理[M].3 版.北京:电子工业出版社,2011.

[3] 张伟.Hu 不变矩的构造与推广[J].计算机应用,2010(9):2449-2452.