4L复合材料高压气瓶的研制与验证

王海芳,杨永生,刘森川

(哈尔滨玻璃钢研究院,哈尔滨 150036)

4L复合材料高压气瓶的研制与验证

王海芳,杨永生,刘森川

(哈尔滨玻璃钢研究院,哈尔滨 150036)

本文研究的4L复合材料高压气瓶具有大长径比(5.68),需进行10 000次压力循环的疲劳试验,疲劳试验之后不得有肉眼可见的损伤、变形和渗漏的缺陷。依据气瓶的性能要求设计铝合金内衬和复合材料铺层,确定内衬的结构尺寸和缠绕工装形式,选择合理的复合材料铺层,通过爆破试验和疲劳爆破试验对设计的方案进行验证,结果表明:方案科学合理。

高压气瓶;长径比;疲劳试验;爆破试验

1 引 言

压力容器广泛应用于化工、轻工、能源、冶金、航天等领域。复合材料压力容器分内压容器(如氧气瓶等各种气瓶)和外压容器(深潜器等)两种。目前,复合材料压力容器正以独特的优势(质量轻、结构效率高、失效形式安全、耐腐蚀性好)在飞机、潜艇、火箭等运载工具及医疗方面广泛应用。

复合材料压力容器主要由两部分组成:内衬层、树脂基复材层。纤维缠绕复合材料压力容器基体多采用热固性树脂,随着航天工业的不断发展,国外从20世纪80年代起复合材料的研究重点已从热固性基体转向热塑性基体。缠绕使用的纤维高模高强纤维得到了更加广泛和深入的应用。复合材料压力容器内衬一般采用金属和非金属材料。

本文重点研究4L铝合金内衬碳纤维缠绕复合材料高压气瓶。

2 结构设计

2.1 4L复合材料高压气瓶性能要求

本文研究的4L复合材料高压气瓶长径比为5.68,爆破压力不小于72.1 MPa,0 MPa—21 MPa往复循环10 000次,疲劳试验之后不得有肉眼可见的损伤、变形和渗漏的缺陷,疲劳试验之后进行水压爆破试验。

2.2 铝合金内衬的设计

高压气瓶的内衬需要满足:(1)保证良好的气密性;(2)有一定刚度,能兼作纤维缠绕时的模具;(3)有一定的抗冲击韧性[1]。本文研究的4L气瓶要求有很高的循环疲劳寿命。内衬厚度主要取决于循环寿命要求,内衬的循环疲劳寿命依赖于内衬厚度、内衬应变范围、复合材料与内衬间的粘接、内衬厚度变化率、内衬中的裂纹等[2]。根据4L复合材料高压气瓶的长度、直径、工艺接口等要求确定内衬的封头形式、尺寸和前后封头的变厚区的尺寸;根据具体的压力、容积要求、循环寿命要求确定内衬层筒身段的长度和变厚区的长度。

内衬分为无缝铝合金内衬和有焊缝的内衬,选用旋压一体成型的铝合金内衬可以保证内衬有良好的气密性。

铝合金内衬在缠绕成型前需要对外表面进行处理,参照美国DOT-CFFC标准,在铝合金内衬的外表面制作玻璃纤维层和环氧层作为防电化学腐蚀层。

2.3 复合材料层的设计

本文研究的复合材料高压气瓶是长径比较大的薄壁压力容器,筒身段处于薄膜应力状态,而筒身段的薄膜内力由增强纤维承担,即要求纤维的抗力大于或等于薄膜内力时,容器才是安全的。根据优化设计准则,纤维的方向为主应力方向可充分发挥纤维的高强特性,在筒身段采用螺旋缠绕和环向缠绕相结合的工艺成型方法。通过极孔半径和筒身半径之比可以确定螺旋缠绕的缠绕角,根据气瓶的内压和纤维的强度,计算出内力比,再根据内力比计算出铺层厚度。计算得出的缠绕角铺层厚度见表1,纤维性能见表2。

表1 缠绕工艺参数

表2 T700SC-12 K纤维基本性能

3 树脂体系

树脂体系的选择影响到复合材料层与铝合金内衬层的粘接强度进而影响气瓶的循环寿命。按复合材料强度、韧性、耐高低温及浸渍工艺性能,最终选出一组综合性能较好的酸酐为固化剂的环氧树脂配方,即环氧树脂∶固化剂∶促进剂=100∶80∶1.5。树脂配方固化制度为:80℃/1 h+120℃/3 h+150℃/3 h。树脂浇铸体性能见表3。

表3 树脂浇铸体性能

4 缠绕工装设计

缠绕接轴的设计:4L复合材料高压气瓶的结构形式决定了气瓶缠绕成型只能选择不等极孔的旋臂缠绕工艺。旋臂缠绕需要根据产品的长度和直径确定缠绕的超越长度进而确定缠绕接轴的总长度。

工艺接嘴的设计:为了实现螺旋缠绕在后封头设计一个工艺接嘴。根据产品的爆破压力要求、缠绕角度确定工艺接嘴的直径和长度,为了保证工艺接嘴在使用过程中与封头不脱粘,选择合理的锥角。

5 试验验证

5.1 试验结果

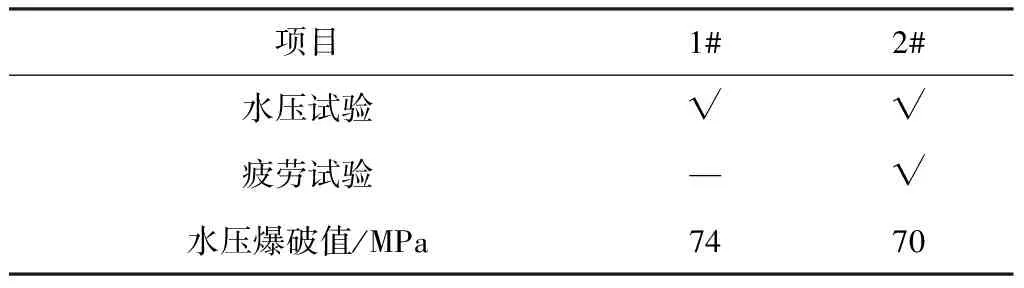

抽取1只编号为1#进行水压爆破试验,编号为2#的气瓶先进行疲劳试验再进行水压爆破试验。试验结果见表4。

表4 试验结果

5.2 结果分析

依据产品的结构性能要求等技术指标进行复合材料气瓶的结构设计。通过爆破试验和疲劳爆破试验验证了结构形式设计合理,铺层方案合理。

[1] 房景臣,付求舟,蒋元兴,等. HDPE内衬全复合材料压缩天然气气瓶研制[C]//复合材料:生命、环境与高技术——第十二届全国复合材料学术会议论文集. 2002:640-643.

[2] 张天平.空间应用复合材料压力容器研制技术[J]. 上海航天,2002(1):54-58.

工艺研究

The Development and Validation of 4L Composite High-pressure Cylinder

WANG Haifang, YANG Yongsheng, LIU Senchuan

(Harbin FRP Institute, Harbin 150036)

4L Composite high-pressure cylinder studied in this paper has a large aspect ratio, and has no visual fracture, deformation and leakage, etc. afer fatigue testing under 10 000 pressure cycles. According to the cylinder performance requirement, alluminium alloy liners and composite layup were designed, and liner structure dimension and winding tooling were determined, and the proper composite lamiminations were chosen. Finally, the design alternatives were validated by bursting test and fatigue bursting.

high pressure vessel;aspect ratio;fatigue test;explosion bulge test

2014-12-19)

王海芳(1978-),女,河北人,硕士,工程师。研究方向:复合材料高压气瓶成型工艺。 E-mail:freehfwang@126.com.