怠速转速对整车燃油经济性的影响

吴琼, 李卫兵, 袁子红, 闫瑞琦, 曹敬堂, 和龙

(1. 安徽江淮汽车股份有限公司技术中心, 安徽 合肥 230601; 2. 中国北方发动机研究所(天津), 天津 300400)

怠速转速对整车燃油经济性的影响

吴琼1, 李卫兵1, 袁子红1, 闫瑞琦2, 曹敬堂2, 和龙3

(1. 安徽江淮汽车股份有限公司技术中心, 安徽 合肥 230601; 2. 中国北方发动机研究所(天津), 天津 300400)

用理论与试验相结合的方法对整车降低怠速转速后的节油效果进行了研究,结果表明怠速转速降低50 r/min,怠速油耗降低6%左右。在城市道路行驶怠速工况较多,降低怠速转速后整车节油效果较好,但是NEDC测试循环怠速工况时间短且怠速油耗量小,加之测试与设备误差等原因,很难直接测试出降低怠速的节油效果,为此提出了采用NEDC工况拆解法来计算降低怠速转速后的油耗与节油效果。

燃油消耗量; 怠速; 节油; NEDC循环

随着全球车辆燃油消耗法规日益严格,汽车设计人员在发动机、车身和使用环节等方面采用新技术与新方法来降低汽车油耗[1-2]。当前城市交通变得越来越拥堵,更多时间与燃油都消耗在怠速工况上,从整车角度来说,该部分燃油被发动机消耗掉,但车辆没有行驶任何距离,做的全是无用功。

混合动力与怠速启停系统等技术可使车辆在怠速时熄灭发动机,彻底解决发动机怠速燃油消耗问题[3],但是这些技术复杂、成本高,当前不适合大批量应用。为此,本研究通过降低怠速转速的方法来降低怠速油耗。为了准确计算降低怠速后NEDC循环的节油效果,提出了一种工况拆解法来计算降低怠速后的节油量与节油效果,并验证了该方法的可性行。

1 怠速工况燃油消耗影响因素

1.1 理论分析

发动机设计完成后,其循环热效率与机械热效率都已经确定,提高发动机热效率的唯一途径是提高燃烧热效率[4]。汽油机的燃烧效率与点火角、空燃比、负荷和转速有关,提高燃烧热效率需要实现上述参数的优化组合[5-6]。

发动机怠速时整车负载和发动机附件状态见图1。发动机附件主要有空调压缩机、动力转向泵、自动变速箱负载和发电机负载。ECU通过怠速策略使发动机转速保持在目标转速附近,由于怠速时发动机及其附件功率基本不变,发动机单缸单次燃烧释放的能量只要能够克服自身阻力即可[7-9]。

汽油机采用三元催化器降低尾气排放,它要求ECU控制空燃比在理论空燃比(14.7)附近很小的范围内波动,使催化器的转化效率达到最高,将95%以上的尾气转化CO2,H2O和N2[7]。所以,怠速工况下混合气空燃比对燃烧热效率基本没有影响。

怠速工况下发动机的负荷为发动机和附件的自身阻力,怠速工况稳定运行时,这部分负荷基本不变。ECU控制点火角在很小范围内波动,所以怠速工况下负荷与点火角对燃烧热效率影响很小。

综上所述,怠速工况下燃烧热效率受空燃比、点火提前角和负荷的影响非常小,怠速工况的油耗主要受怠速转速影响。设定发动机怠速工况下每个喷油器的喷油时间为t,喷油率为A,汽油密度为ρ,发动机转速为n[4,7],那么怠速工况燃油消耗量可以表示为

由于负荷基本不变,空燃比采用闭环控制,每个喷油器单缸喷油时间t基本一致,所以,理论上节油率与怠速转速降低比例一致。

1.2 试验研究

以某1.3 L VVT 4缸发动机为研究对象,在环境仓中研究环境温度、怠速转速、喷油脉宽和点火提前角等运行参数对怠速油耗的影响[10-12]。

利用环境仓将环境温度分别控制在0 ℃,10 ℃和20 ℃,利用ECU将怠速目标转速控制在600,650,700,750和800 r/min,待稳定运行后记录节气门开度(表示负荷的参数)和点火提前角参数,同时用油耗仪测量怠速燃油消耗量。试验结果见图2至图4。

从图2可看出,热机状态下(发动机水温80 ℃以上)随着怠速转速的降低,发动机怠速油耗与转速成正比例下降,发动机目标怠速转速由750 r/min降低至700 r/min,节油率为6%,与理论分析相吻合。不同环境温度下,怠速转速与油耗的线性关系基本一致,由此可以说明热机状态下环境温度对怠速油耗没有影响。

图3和图4示出在20 ℃时,发动机不同怠速目标转速下节气门开度、点火提前角和喷油脉宽随怠速时间的变化。由图3可知,稳态怠速转速下喷油器的单次喷油时间基本不变,怠速油耗主要与发动机单位时间做功次数直接相关。由图4可知,整个试验过程中点火角变化很小,它对发动机的燃烧及热效率影响很小。随着怠速转速上升,发动机旋转部件消耗的功率变大,相应的节气门开度略微增加但是变化很小。

由以上试验可知,热机怠速工况下,不同怠速转速下气缸的单次喷油量基本一致,怠速油耗只与发动机转速成正比例关系;通过降低怠速转速、减少发动机单位时间做功次数可以降低怠速油耗,这与理论分析结论是一致的。

2 降低怠速后NEDC循环节油效果评价

GB 27999—2011《乘用车燃料消耗量评价方法及指标》要求采用NEDC循环进行试验,该循环工况见图5。试验总时间为1 180 s,总怠速时间为280 s,总里程为11.8 km[13-14]。由于怠速时间在总时间中占比小,怠速消耗燃油少,再考虑到进行整车油耗测试时的试验误差、驾驶员操作误差等,降低怠速的节油效果在实际的测试中很难直接体现出来。

利用INCA标定软件读取发动机控制参数,将城市怠速工况和NEDC循环工况中ECU控制参数进行对比(见表1)。可以看出,两种工况下发动机转速、节气门开度、喷油脉宽、点火角和空燃比相差很小[11],可以认为NEDC工况与整车行驶怠速工况发动机运行参数一致,二者的燃油消耗量是一致的。基于以上分析,本研究提出了一种NEDC工况拆解折合计算方法,将降低怠速后燃油消耗通过计算折合至NEDC循环,从而评价降低怠速后NEDC循环节油效果。

表1 两种怠速工况发动机工作参数对比表

NEDC拆解折合计算方法如下:

1) 首先按照Q/JQ 13004.1《动力性经济性试验》中的怠速油耗测试方法,分别在650,700和750 r/min 3个怠速转速时测试10次怠速油耗并取平均值(见表2)。

表2 不同怠速目标转速下油耗试验结果 L/h

2) 利用怠速工况下油耗试验值计算NEDC循环中280 s怠速工况的总油耗,由此得到NEDC循环中的非怠速工况油耗量。

匹配该发动机的整车在NEDC循环中基础怠速转速(750 r/min)下的总油耗为697.693 mL,那么非怠速工况的油耗为649.278 mL。

3) 计算700 r/min和650 r/min油耗在NEDC循环的折算值。

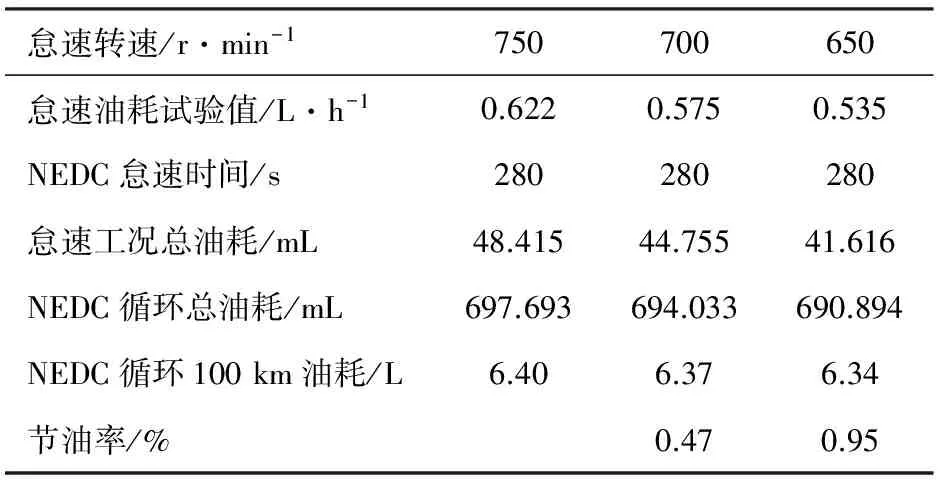

4) NEDC循环总的试验里程为11.8 km,由此计算不同转速在NEDC循环的100 km油耗和节油率。计算结果见表3。

表3 工况拆解法计算降低怠速后油耗记录表

3 结束语

怠速工况的理论研究和试验表明,降低怠速转速可以降低怠速油耗,当怠速转速降低50 r/min时,怠速工况节油率为6%,折合至NEDC循环节油率为0.47%。在车辆使用过程中,怠速时间越长这种节油优势体现越明显。

[1] 李建新.日产公司的技术开发目标[J].车用发动机,2006(4):34.

[2] 王德云.现代汽车电控发动机节油新思路[J].农机使用与维修,2008(4):66-68.

[3] 李启迪.ISG轻度混合动力电动汽车控制策略研究[D].大连:大连理工大学,2006.

[4] 周龙保.内燃机学[M].2版.北京:机械工业出版社, 2007.

[5] 王绍銧,夏群生,李建秋.汽车电子学[M].北京:清华大学出版社,2005:86-93.

[6] 樊林.电控汽油机怠速控制方式[J].汽车工程,2002,24(6):490-494.

[7] Robert Bosch GmbH.汽油机管理系统[M].吴森,译.北京:北京理工大学出版社,2002:496-504.

[8] 彭忆强.汽车电子及控制技术基础[M].北京:机械工业出版社,2014.

[9] 张彤,朱磊,袁银南,等.汽油机怠速工况理论及试验研究[J].小型内燃机与摩托车, 2008,37(1):5-7.

[10] 蔡昌贵,黄韶炯.基于PID的汽油机怠速控制策略[J].农机化研究,2006(9):144-146.

[11] 袁银南,朱磊.小排量汽油机电控管理系统怠速稳定性研究[J].车用发动机,2007(3):64-67.

[12] 刘巨江,吴坚,黄瑞景,等.起停系统控制策略开发及试验研究[J].车用发动机,2012(5):15-18.

[13] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB 27999—2011 乘用车燃料消耗量评价方法及指标[S].北京:中国标准出版社,2011.

[14] 国家环境保护总局,国家质量监督检验检疫总局.GB 18352.3—2005 轻型汽车污染物排放限值及其检测方法(中国Ⅲ、Ⅳ阶段)[S].北京:中国标准出版社,2005.

[编辑: 袁晓燕]

Effects of Idle Speed on Vehicle Fuel Economy

WU Qiong1, LI Weibing1, YUAN Zihong1, YAN Ruiqi2, CAO Jingtang2, HE Long2

(1. Technical Center, Anhui Jianghuai Automobile Co., Ltd., Hefei 230601, China;2. China North Engine Research Institute(Tianjin), Tianjin 300400, China)

With the theoretical and experimental combined methods, the fuel efficiency of reducing the idle speed was researched. The results showed that the 50 r/min reduction of idle speed could improve about 6% fuel consumption. In city driving cycle, fuel saving effect became obvious due to more idle operations, but became worse in NEDC driving cycle due to little idle operations, low idle fuel consumption and test error. In order to analyze the fuel saving effect in NEDC, a method of calculating idle fuel consumption by dismantling NEDC conditions was proposed.

fuel consumption; Idle; fuel saving; NEDC cycle

2014-09-28;

2015-05-15

吴琼(1983—),男,工程师,硕士,研究方向为动力总成匹配与标定技术;wqsh662@126.com。

10.3969/j.issn.1001-2222.2015.04.013

TK421.7

B

1001-2222(2015)04-0067-03