袁家村闪石型赤铁矿石高梯度磁选分离特性研究

胡义明 皇甫明柱

(1.中钢集团马鞍山矿山研究院有限公司,安徽 马鞍山 243000;2.华唯金属矿产资源高效循环利用国家工程研究中心有限公司,安徽 马鞍山 243000)

·矿物工程·

袁家村闪石型赤铁矿石高梯度磁选分离特性研究

胡义明1,2皇甫明柱1,2

(1.中钢集团马鞍山矿山研究院有限公司,安徽 马鞍山 243000;2.华唯金属矿产资源高效循环利用国家工程研究中心有限公司,安徽 马鞍山 243000)

太钢袁家村闪石型赤铁矿石中铁以赤(褐)铁矿形式存在者占90.37%,其次为硅酸铁。矿石角闪石含量为12.60%,其比磁化系数比赤铁矿略低,给矿石磁选分离带来很大困难。为了给该类矿石选矿工艺的深入研究提供基础资料,在矿石工艺矿物学研究的基础上,对其进行了高梯度磁选分离特性研究。在对高梯度磁选指标有显著影响的磨矿细度、聚磁介质尺寸和背景磁场强度等进行单因素条件试验的基础上,对影响高梯度磁选过程的设备转环转速、脉动冲次和冲洗水量进行3因素3水平正交试验,确定了最佳的高梯度磁选分离试验条件,即磨矿细度为-0.074 mm占85%、磁场强度为796 kA/m、磁介质为φ2 mm棒介质、转环转速为2 r/min、脉动冲次为400次/min、冲洗水量为25 L/min,在此条件下获得了精矿铁品位为44.12%、回收率为81.66%的指标。对最佳条件获得的产品进行分析表明:角闪石具有弱磁性,磁选时富集于磁性产品中,这是造成分选指标较差的主要原因;精矿中铁矿物单体解离度低、连生体多,说明高梯度磁选过程中机械夹杂严重,也是造成精矿铁品位低的重要原因。要实现该类矿石的开发利用,需进一步开展磁化焙烧或深度还原等方法的研究。

闪石型赤铁矿 强磁选 正交试验

袁家村铁矿属于大型变质沉积铁矿床,矿石按氧化程度可分为氧化型矿石和原生矿石。氧化型矿石结构、构造复杂,铁矿物嵌布粒度微细,难以获得较好的分选指标。氧化型矿石按主要脉石矿物种类可分为石英型和闪石型矿石[1]。石英型赤铁矿已得到大规模开发和利用,但闪石型赤铁矿尚无适宜的选矿方法进行分选。本研究针对袁家村闪石型赤铁矿石,在工艺矿物学研究的基础上,进行矿石高梯度磁选特性试验研究,为闪石型资源的开发利用提供参考[2-3]。

1 矿石性质

试验矿样取自太钢集团袁家村铁矿,对试验矿样进行化学多元素分析、铁物相分析,结果分别见表1、表2。

表1 试样化学多元素分析结果

Table 1 Main chemical composition analysisresults of the sample

%

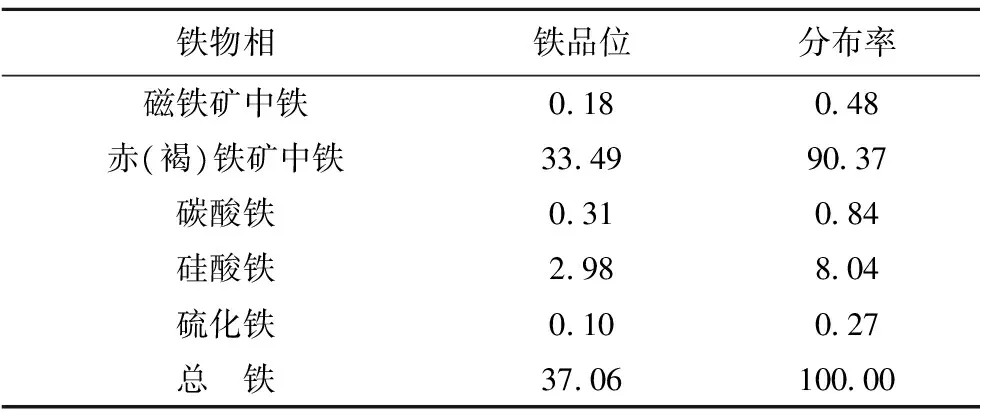

表2 试样铁物相分析结果

表1表明:试样主要有价元素为铁,其品位为37.06%,主要杂质成分为SiO2,硫、磷等有害元素含量较低。

表2表明:试样中铁主要以赤(褐)铁矿形式存在,赤(褐)铁矿中铁的分布率达90.37%,其次为硅酸铁,分布率为8.04%,磁铁矿中铁、碳酸铁和硫化铁含量极少。

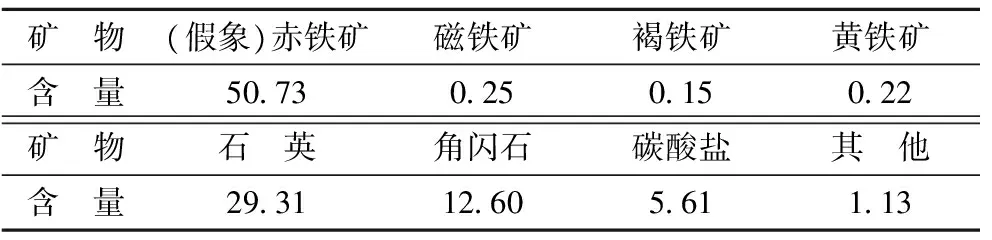

对试样进行矿物组成分析,结果见表3。

表3 试样矿物含量分析结果

Table 3 Minerals composition analysisresults of the sample

%

表3表明:试样中主要有用矿物为赤铁矿,磁铁矿、褐铁矿和黄铁矿含量较少;主要脉石矿物为石英,其次为角闪石,并含有少量碳酸盐。

2 高梯度磁选试验

将试样破碎到-2 mm,采用SLon-750型立环脉动高梯度磁选机,通过1次分选考察试样的高梯度磁选特性。

2.1 磨矿细度对高梯度磁选指标的影响

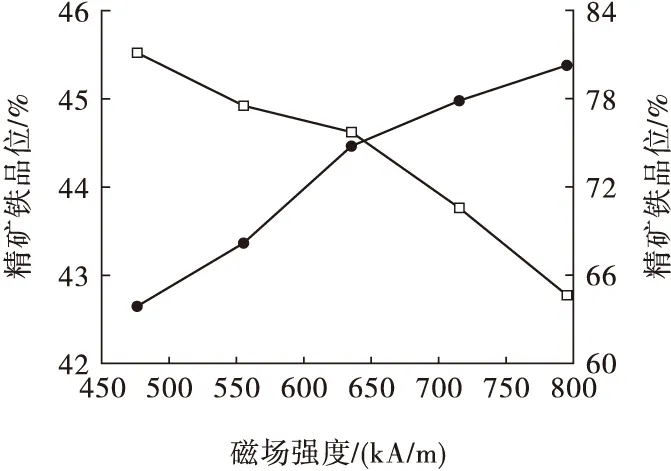

磨矿是矿石分选的关键作业,一方面决定着分选矿物的单体解离度,另一方面直接影响着分选作业的分选效果[4]。将破碎至-2 mm的试样采用实验室φ200 mm×90 mm锥形球磨机磨至不同细度,在磁介质为φ4 mm棒介质,转环转速为2 r/min、脉动冲次为200次/min、冲洗水量为20 L/min、矿浆浓度为20%、磁场强度为796 kA/m条件下进行1次分选,试验结果见图1。

图1 磨矿细度对精矿指标的影响

Fig.1 Effect of grinding fineness on the index ofconcentrate for high intensity magnetic separation

□—铁品位;■—铁回收率

图1表明:随着磨矿细度的提高,精矿铁品位上升、回收率下降。试样主要脉石矿物石英结晶粒度粗,在粗磨阶段即能够实现部分单体解离,实现高梯度磁选抛尾,而铁矿物结晶粒度微细,即便细磨条件下,单体解离度依然很低,因此难以获得高品位的铁精矿;此外,随着磨矿细度的提高,矿粒的粒径降低,矿粒所受磁力和介质阻力均随之减小,但矿粒所受磁力与矿粒体积成正比,而矿粒所受介质阻力与矿粒的直径成正比,因此矿物颗粒粒度的变细将增大细粒级赤铁矿在磁选中损失的几率[5]。根据试验结果,确定磨矿细度为-0.074 mm占85%。

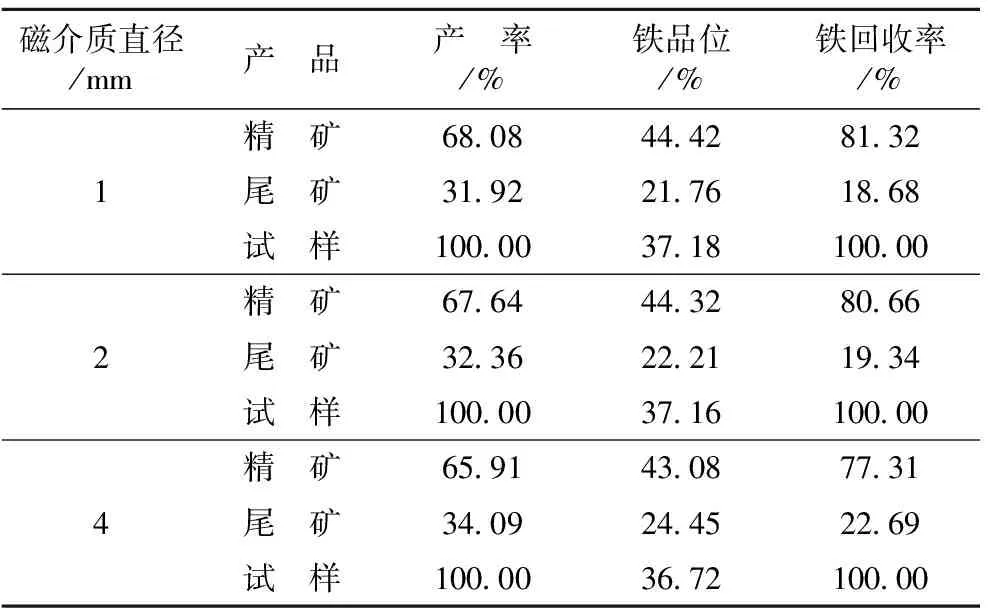

2.2 聚磁介质尺寸对高梯度磁选指标的影响

聚磁介质的形状、规格、大小对磁场强度、磁场梯度、分选区吸附面积大小等具有重要影响,针对不同性质的物料,选择合适的聚磁介质可以显著提高分选指标。固定磨矿细度为-0.074 mm占85%、磁场强度为796 kA/m、转环转速为2 r/min、脉动冲次为200次/min、冲洗水量为20 L/min、矿浆浓度为20%,考察棒形介质直径对分选指标的影响,结果见表4。

从表4可以看出:随着聚磁介质直径的增大,精矿铁回收率下降,说明小直径的磁介质产生的磁场力相对较强,对赤铁矿的捕收能力强;另一方面,随着聚磁介质直径由1 mm提高到4 mm,精矿铁品位略有下降,说明直径小的聚磁介质对微细粒赤铁矿磁吸附能力增强。随着聚磁介质直径的由粗变细,聚磁介质表面的磁场强度和磁场梯度均提高,对细粒赤铁矿捕收力增强,而细粒铁矿物单体解离度高,因而精矿铁品位高[6]。研究表明,当聚磁介质直径为矿粒直径的3倍时,作用在矿粒上的磁力最大,分选颗粒的下限粒度决定聚磁介质的尺寸大小。被选分颗粒越细,越难选,所需要的磁力越大,此时聚磁介质的尺寸也应相应减小,但过细、过密的聚磁介质也容易造成分选夹杂,甚至聚磁介质的堵塞,降低分选效率。综合考虑,确定采用φ2 mm棒形介质。

表4 磁介质直径对分选指标的影响

2.3 磁场强度对高梯度磁选指标的影响

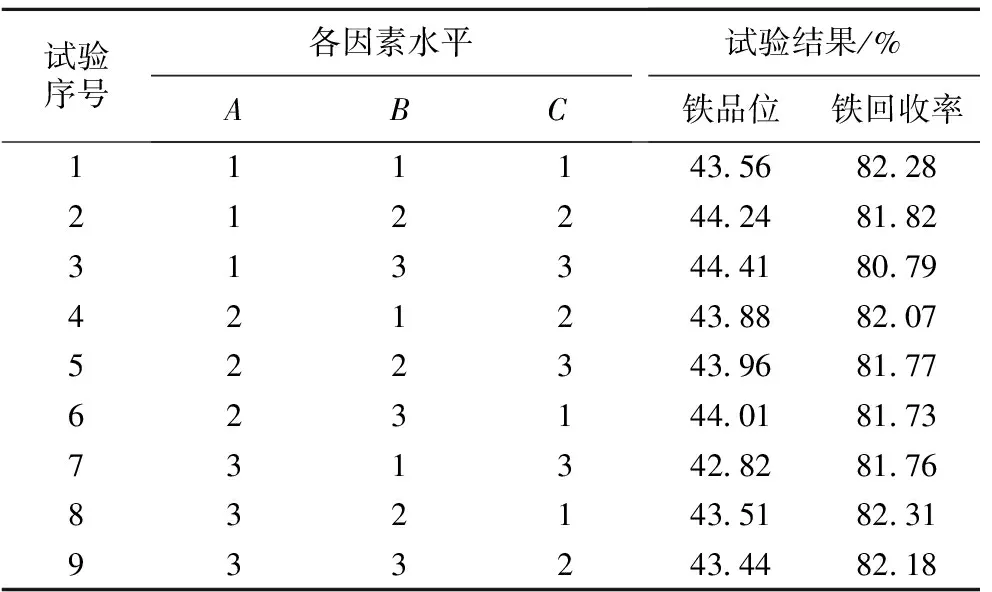

磁场强度对赤铁矿分选具有重要影响,合适的磁场强度能同时兼顾精矿铁品位和回收率。固定磨矿细度为-0.074 mm占85%、转环转速为2 r/min、脉动冲次为200次/min、冲洗水量为20 L/min、矿浆浓度为20%、磁介质直径为2 mm,考察磁场强度对精矿铁品位和回收率的影响,结果见图2。

图2 磁场强度对精矿指标的影响

Fig.2 Effect of magnetic field intensityon the index of concentrate

□—铁品位;■—铁回收率

由图2可知:随着磁场强度的提高,精矿铁品位降低、回收率升高。综合考虑,确定磁场强度为796 kA/m,此时获得的精矿铁品位为42.76%、回收率为80.25%。

2.4 高梯度磁选正交试验

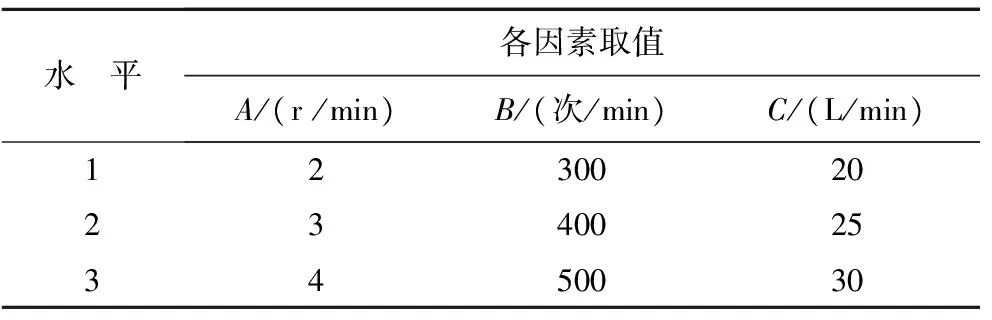

在多参数工艺的研究中,一些影响因素的主次难以分清,有些因素单独起作用,而有些因素则相互制约。为了更全面、系统地掌握试验各影响因素作用的强弱及其相互影响,以便作出正确的判断[7],在磨矿细度为-0.074 mm占85%、背景磁场强度为796 kA/m、磁介质为φ2 mm棒介质固定条件下,对影响高梯度磁选过程的转环转速(A)、脉动冲次(B)和冲洗水量(C)3个因素进行正交试验,每个因素各取3个水平,采用正交表L9(33)安排试验。试验因素水平如表5所示,试验结果如表6所示。

表5 正交试验因素水平安排

表6 正交试验结果

对表6试验结果进行极差分析,结果见表7。

表7 正交试验极差分析结果

Table 7 Result analysis of the orthogonal experiment

%

从表7可以看出:①转环转速、脉动冲次和冲洗水量这3者对精矿铁品位的影响由强到弱依次为转转环转速>脉动冲次>冲洗水量。②转环转速、脉动冲次和冲洗水量这3者对精矿铁回收率的影响由强到弱依次为冲洗水量>脉动冲次>转环转速。③随着转环转速的增加,精矿铁品位逐渐降低,而铁回收率则逐渐提高,综合考虑铁精矿品位及回收率,转环转速选用低水平(A1)较好;随着脉动冲次的增加,精矿铁品位略有提高,回收率逐渐降低,当脉动冲次由水平2增加到水平3,精矿铁品位提高不明显,但铁回收率降低较明显,因此脉动冲次选用水平2(B2)较好;随着冲洗水量的增加,精矿铁品位变化不大,回收率逐渐降低,故选择回收率相对较高的水平,冲洗水量选用水平2(C2)。所以高梯度磁选最优的转环转速、脉动冲次和冲洗水量条件为A1B2C2。

2.5 高梯度磁选优化参数验证试验

根据以上试验结果,选定磨矿细度为-0.074 mm占85%、磁场强度为796 kA/m、磁介质为φ2 mm棒介质、转环转速为2 r/min、脉动冲次为400次/min、冲洗水量为25 L/min,按此优化参数进行验证试验,结果见表8。

表8 优化参数验证试验结果

Table 8 Experiment result obtained onthe optimum parameters

%

表8表明,优化条件下,获得了精矿铁品位44.12%、回收率81.66%的指标。

3 试验产品分析

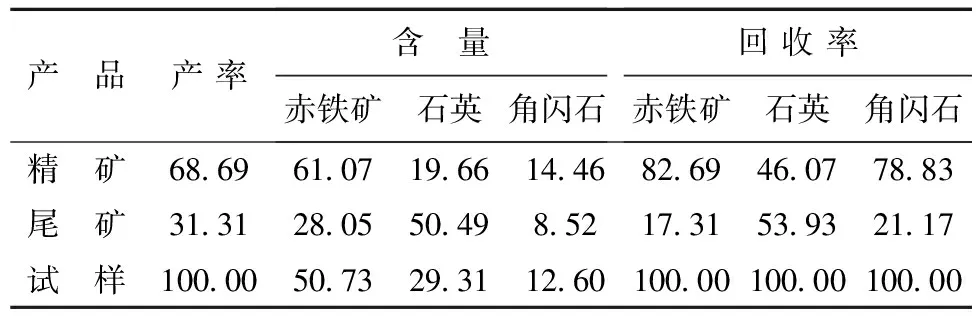

3.1 试样3种主要矿物在磁场中行为分析

试样中主要矿物赤铁矿、石英和角闪石占全部矿物含量的92.64%,因此查明这3种矿物在高梯度磁选分离过程中的行为走向,就能基本上评价高梯度磁选的效果。为了明确这3种矿物在高梯度磁选分离过程中的走向,对表8试验产品进行矿物含量分析,结果见表9。

表9 主要矿物含量分析计算结果

Table 9 Analysis results of the main mineralsin experimental products

%

从表9可以看出:角闪石作为主要脉石矿物之一,在精矿中得到一定程度的富集,富集比为1.15,由于角闪石平均铁品位仅为21.10%,其比磁化系数为(10.6~80)×10-3m3/kg,与赤铁矿的比磁化系数(48~172)×10-3m3/kg相差不大,这在一定程度上限制了磁选精矿铁品位的提高,说明利用高梯度磁选实现角闪石与赤铁矿的分离难度很大;石英在高梯度磁选中得到一定程度去除,去除率达到53.93%;而作为回收目的矿物的赤铁矿在高梯度磁选中虽然得到一定程度富集,但富集比较低,仅1.20,损失率却比较高,达17.31%。因此,采用高梯度磁选工艺,赤铁矿的分选效率低,需进一步考察造成高梯度磁选赤铁矿富集比低、回收率低的原因。

3.2 精矿单体解离度测定

对表8中的精矿进行铁矿物和脉石矿物单体解离度分析,结果见表10。

表10 精矿铁矿物及脉石单体解离度分析结果

Table 10 Liberation degree of iron ore andgangue in concentrate

%

由表10可以看出:精矿中铁矿物单体解离度较低,仅44.44%,而以连生体存在者高达55.56%,因此连生体的存在是造成精矿铁品位低的重要原因;另一方面,精矿中单体解离的脉石矿物含量高达41.62%,这部分已单体解离的脉石矿物除角闪石外,大部分是石英,说明在高梯度磁选过程中夹杂现象极为严重,这也是造成精矿铁品位低的原因。

3.3 精矿和尾矿粒度分析及铁分布规律研究

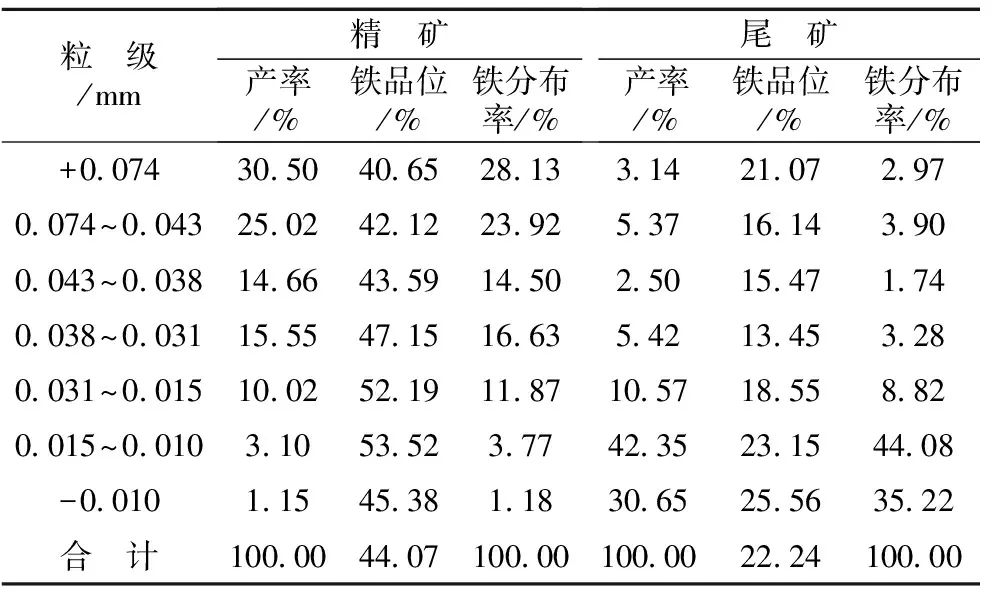

对表8产品进行粒度分析[8],结果如表11。

表11 试验产品粒度分析结果

由表11可以看出:细度大于0.010 mm时,随着粒度由粗变细,精矿铁品位逐渐提高,0.015~0.010 mm粒级精矿铁品位最高,达到53.52%,造成此现象的原因可能是粗粒级铁矿物的单体解离度低,铁品位较低,而细粒级单体解离度较高,铁品位提高。尾矿呈现出粗细粒级铁品位高,中间粒级铁品位低的现象,在粗粒级脉石中包裹有微细赤铁矿可能是赤铁矿丢失的主要原因,而细粒级尾矿品位高可能是矿粒所受磁力较弱造成的;在尾矿中-0.015 mm粒级产率高达73.00%,铁的分布率为79.30%,是赤铁矿损失的主要原因。

4 结 论

(1)太钢袁家村闪石型铁矿石中的铁主要以赤(褐)铁矿形式存在,其次为硅酸铁中铁。矿石中角闪石含量为12.60%,其比磁化系数与赤铁矿相近,这给矿石磁选分离带来很大困难。

(2)在高梯度磁选过程中,角闪石作为主要脉石之一,在精矿中得到了一定程度的富集,富集比为1.15,角闪石单矿物平均铁品位为21.10%,这在一定程度上制约了精矿铁品位的提高;铁矿物单体解离度低、连生体多,高梯度磁选过程中机械夹杂严重,也是造成精矿铁品位低的重要原因。

(3)对试验产品进行粒度分析可以看出:精矿粗粒级中铁矿物的单体解离度低,铁品位较低,而细粒级单体解离度较高,铁品位高;尾矿粗细粒级铁品位高,中间粒级铁品位较低。试验矿样矿物成分十分复杂,结晶程度微细、嵌布关系复杂,采用常规的磁选方法难以获得理想的技术指标。

[1] 胡义明,张 永.袁家村铁矿石选矿技术研究进展[J].金属矿山,2007(6):25-29. Hu Yiming,Zhang Yong.Progressing research on beneficiation technology for Yuanjiacun iron ore[J].Metal Mine,2007(6):25-29.

[2] 胡义明,韩跃新.袁家村铁矿氧化矿石可选性研究[J].金属矿山,2012(10):65-69. Hu Yiming,Han Yuexin.Study on the separation of the oxidized ore from Yuanjiacun Iron Mine[J].Metal Mine,2012(10):65-69.

[3] 胡义明.袁家村铁矿氧化矿工艺矿物学研究[J].金属矿山,2011(12):74-78. Hu Yiming.Study on the process mineralogy of oxidized ore from Yuanjiacun Iron Mine[J].Metal Mine,2011(12):74-78.

[4] 范志坚,曹南杰,饶宇欢.某贫细难选铁矿石选矿工艺研究[J].金属矿山,2011(1):51-54. Fan Zhijian,Cao Nanjie,Rao Yuhuan.Investigation of mineral processing of a fine low-grade iron ore[J].Metal Mine,2011(1):51-54.

[5] 刘树贻.磁电选矿学[M].长沙:中南工业大学出版社,1993. Liu Shuyi.Magnetic and Electric Separation[M].Changsha:Central South University of Technology Press,1993.

[6] 孙仲元.磁选理论[M].长沙:中南工业大学出版社,1987. Sun Zhongyuan.The Theory of Magnetic Separation[M].Changsha:Central South University of Technology Press,1987.

[7] 张成军.正交设计与试验处理[M].北京:化学工业出版社,2009. Zhang Chengjun.Orthogonal Experimental Design and Processing[M].Beijing:Chemical Industry Press,2009.

[8] 张去非,穆晓东.微细粒弱磁性铁矿石资源的特征及分选工艺[J].矿冶工程,2008(8):23-26. Zhang Qufei,Mu Xiaodong .Characteristics and separation process of fine weakly magnetic iron ore resources[J].Mining and Metallurgical Engineering[J].Mining and Metallurgical Engineering,2008(8):23-26.

(责任编辑 王亚琴)

High Gradient Magnetic Separation Technology Characteristicsof Amphibole Hematite Ore from Yuanjiacun

Hu Yiming1,2Huangfu Mingzhu1,2

(1.SinosteelMaanshanInstituteofMiningResearchCo.,Ltd.,Maanshan243000,China;2.NationalEngineeringResearchCenterofHuaweiHighEfficiencyCyclicUtilizationofMetalMineralResourcesCo.,Ltd.,Maanshan243000,China)

Iron distribution rate of an amphibole hematite ore in form of hernatile-limonite from Yuanjiacun Taigang Group is 90.37%,followed by ferrosilicate.Hornblende ore content is 12.60%,the susceptibility of which is a little lower than that of hematite,which brings large difficulty for magnetic separation of the ore.In order to provide technique basis on mineral processing for the ore in this type,high gradient magnetic separation properties were studied based on the process mineralogy research.By single factor conditioning test,for various grind fineness,magnetic medium size and background magnetic field strength,which have significant impact on factors of high gradient magnetic separation index,and orthogonal tests was also conducted with swivel speed,pulse frequency and rinse water as factors in three factors and three levels design.The optimum high gradient magnetic separation conditions were selected.Iron concentrate with iron grade of 44.12% and recovery of 81.66% was obtained at the grinding fineness of 85% -0.074 mm,magnetic field intensity of 796 kA/m,magnetic medium rod diameter is 2 mm,swivel speed is 2 r/min,pulse frequency is 400 times per minute,rinse water of 25 L/min.The analysis results at optimum condition show that in the process of high intensity magnetic separation,hornblende will be enriched in magnetic products for its weak magnetism is the main reason for low separation index;low liberation degree,too much interlocked particles of concentrate,and serious mechanical entrainment is the important reason for the low grade of high gradient magnetic separation.To reslizr reasonable development of the ore in this type,further research on magnetization roasting or depth reduction method should be conducted.

Amphibole type hematite, Magnetic separation, Orthogonal experiment

2015-05-20

胡义明(1964—),男,副所长,教授级高级工程师,博士。

TD924.1+1

A

1001-1250(2015)-10-062-05