核岛底板大体积混凝土冬季施工的质量控制

陈叶红

(上海斯耐迪工程咨询有限公司, 上海 200233)

0 引 言

核电工程的首要目标是核安全。为了满足结构安全和核辐射防护要求,核岛底板设计一般采用整体浇筑的混凝土筏板基础。如何避免底板出现有害裂缝,保证大体积混凝土的施工质量,已经成为核安全文化的一部分,是建设安全核电的基石和重中之重。

山东石岛湾高温气冷堆示范工程地处山东半岛北端,于2012 年 12 月 9 日至次年 3 月完成核岛底板混凝土浇筑,是我国北方地区首个冬季施工的核电站大体积混凝土底板。通过参建各方的共同努力,工程实现“底板表面未发现明显可见的有害裂缝”的质量目标。笔者通过总结核岛底板冬季施工质量控制方面的经验,为解决类似工程难点提供一定的借鉴。

1 工程概况

核岛筏板基础呈“L”形,其中东西向为反应堆厂房和乏燃料厂房,长 68.8 m、宽 34.5 m;南向为核辅助厂房,长 44.2 m、宽 28 m;筏板基础总厚度 3 m,面积 3 628 m2,混凝土强度等级为 C30/P8,墙体(导墙)混凝土强度等级为C35/P8,混凝土用量约 11 410 m3。

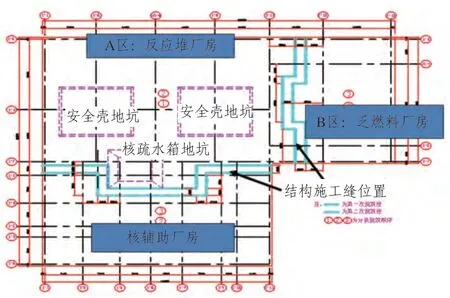

根据《基础底板浇筑分块跳仓图》中分层分块要求,核岛 3 m 厚基础底板分两层浇筑。从下向上,第 1 层浇筑厚度1 m,第 2 层浇筑厚度 2 m,每层根据功能区分成 A、B、C3块(见下图)。

图1 核岛厂房底板分块图

2 施工难点

2.1 冬季施工

核岛底板下部 1 m 层在 2012 年 12 月浇筑,环境日平均气温达到 0℃ 以下,最低温度-10℃;上部 2 m 层在 2013 年3 月浇筑,环境日平均气温在 5℃ 以下。高温气冷堆施工现场昼夜温差大、大风降温频繁,混凝土终凝前防冻和冬季养护工作非常困难。

2.2 混凝土浇筑方量大

底板下部 1 m 层浇筑量约 4 006 m3,上部 2 m 层浇筑量约7 131 m3,最大单体浇筑量为 3 614 m3。

2.3 钢筋密集

反应堆舱室壁、厂房共用墙体插筋区和底板下部受力钢筋区的钢筋密集,且钢筋直径大(φ36),局部间距小于30 mm,不利混凝土下料,更不利振捣密实。

3 前期策划

3.1 技术方案准备

综合考虑工程特性、当地气候条件、配套设施等影响因素,有针对性地编制大体积混凝土冬季施工方案。首先,成立混凝土浇筑实施组织机构,设置专项管理小组和浇筑作业班组。其次,结合核岛周边地形和分层分段混凝土量,规划泵送的位置、运输路线、检测点、指挥部位置等;核算混凝土布料的可行性,计算混凝土浇筑的时间节点表,细化特殊部位的时间控制。再者,根据当地的历史气温数据,确定浇筑期间的环境温控基准;结合搅拌站的生产控制标准,计算混凝土的控制温度,核算大体积混凝土防裂的安全性保证系数。最后,编制各类专项施工方案,解决养护温控、大体积混凝土测温、施工现场保障等问题,并核算设定的技术指标,确保质量控制措施符合施工和质量验收规范的要求。

3.2 方案演练

为了确保混凝土浇筑工作的顺利实施,编制核岛底板大体积混凝土浇筑演练组织方案。在浇筑前,策划实施现场的浇筑过程控制、各参建单位的全环节配合和各类应急预案的演练。通过演练查找不足,进而完善方案。

4 过程实践

4.1 组织浇筑方案及应急预案的演练

2012 年 11 月 19 日,施工单位组织内部演练,重点检查现场的内部协调配合情况。11 月 22 日,总包单位牵头组织全体参建单位浇筑演练,所有岗位人员全部参与,重点检查浇筑全过程各组织间的配合协调情况,同时开展 200 m3混凝土浇筑演练和泵管堵塞、现场停电等 9 个应急预案流程的演练。11 月 23 日,总包单位组织各参建单位召开专题会,分析解决演练过程中发现的问题,提出 44 项整改意见并逐条落实到人,在底板浇筑前完成整改。

4.2 搭设养护保温棚

核岛底板 1 m 层混凝土防护棚的支撑墙柱采用双排钢管,在 A 区与 C 区的中间起脊双向排水、B 区单坡排水;“田”字架采用钢管加工成单片体,上铺安全兜网和防水油布,棚顶再加铺 2 层土工布+1 层防水帆布。

在 2012 年 12 月 9 日前现场有降雪过程,防护棚搭设期间增加了 300 mm 棉被进行保温。经实践验证,增加保护层后,在整个 1 m 层的浇筑和养护初期中间,A 区防护棚内温度基本在 5℃ 以上,有效地保障了大体积混凝土的养护。

4.3 混凝土生产和运输

在底板 1 m 层浇筑期间,搅拌站一方面以封闭骨料仓并加装暖气的方法,提升骨料温度并将温度保持在 25℃ 左右;另一方面采用锅炉加热的方法,将拌合水控制在 43℃ 左右。这样,混凝土的出机温度平均在 17.5℃ 上,最低为 15℃;满足在气温-10℃ 情况下浇筑温度的控制要求。运输罐车均采用“罐体套装罐车保温被”方式保持混凝土的温度。

4.4 浇筑过程控制

4.4.1 混凝土浇筑

混凝土浇筑采用斜面分层法施工。每层混凝土的浇筑厚度不大于 500 mm,斜面坡度≤1∶6,分层、斜向推进布料。控制混凝土最大自由落差不大于 1.5 m,局部调整防裂钢筋网片留设布料孔。

在底板 1 m 层浇筑之前混凝土防护棚已经封闭,浇筑时防护棚顶部单片保温层“随拆随浇”。底板 1 m 层 A1 区先浇筑核疏水箱地坑,然后从 1-1 轴线分层推进至 1-11 轴线施工缝。浇筑完成后,处理两道竖向施工缝,绑扎 C 区和 B 区的底板钢筋,并技术间歇 7 d~10 d。自 1-1 轴开始,连续浇筑C1 区和 B1 区至 1 m 层全部浇筑完毕。因各区域浇筑面的宽度较大,混凝土浇筑过程中未做到分层推进。

底板 2 m 层浇筑前,施工单位总结 1 m 层浇筑经验和不足,浇筑的推进方式更换为推移式连续施工;现场结合 1 m层施工缝清理施工情况,A2 区改由 1-11 轴线向 1-1 轴推进,待混凝土终凝后可以提前处理近 B 区的竖向施工缝,缩短了施工周期。

混凝土的振捣采用单一的行列式“直上直下、快插慢拔”振捣方式。振捣棒采用梅花法插点移动,间距不超过400 mm,振捣时间为 20s~30s,接搓部位振捣超出搭接部位至少 500 mm,振捣上层时插入下层 50 mm 左右,在初凝前完成二次振捣。在钢筋密集区,振捣前先用钢筋作为导向管试插,使用小直径的振捣棒或在振动棒上加焊φ16 钢筋的方法进行振捣,适当地延长振捣时间、减小移动间距,来保证混凝土的振捣质量。

在浇筑 B2 区环板埋件部位时四周布料,从预埋件一侧向另一侧推移浇筑;混凝土高出埋件 50 mm,直到混凝土不再下沉(以混凝土表面不再出现气泡、表面泛出灰浆为准),并在初凝前二次振捣,保证环板埋件下部的混凝土密实。

在混凝土浇筑前,按设计要求设置混凝土标高控制桩,间距不大于 3 m。房间四周用细木条绑在钢筋上,以下口为标高控制线;房间内部用短钢筋焊在主筋支撑架上,以上口为标高控制线。

在混凝土振捣密实后,用木刮尺按设计标高刮平混凝土表面,用木抹子压实抹平混凝土表面;初凝前抹压一遍并及时消除混凝土的泌水,终凝前进行二次抹压。泌水现象较轻的地方采用长木杆加海绵或采用吸尘器吸水;泌水现象严重的地方在模板上开洞放水处理,避免混凝土中泌出水分结冰。

4.4.2 混凝土养护

在 A 区底板混凝土终凝后,拆除竖向施工缝钢丝网模板并凿毛处理。处理部位的保温层随揭随盖,控制揭开面积;处理完毕立即恢复保温层。

养护方法采用保温保湿法,持续时间不少于 14 d。底板1 m 层混凝土浇筑在 12 月份,养护工作主要是防冻。浇筑前,底板侧模外面挂 4 层麻袋片和 1 层保温棉被,采取长时间带模养护。浇筑完成后,在面层上覆盖 1 层塑料薄膜,然后再盖 4 层干麻袋片和 1 层保温棉被;待养护 3 d 后降温阶段,根据现场情况和测温数据分析,实时调整保温层厚度。底板 2 m 混凝土层浇筑在 3 月份,养护工作主要是保湿。浇筑前,底板侧模外侧挂的保温层不变。浇筑后,升温阶段面层覆盖 1 层湿麻袋片,再覆盖 1 层塑料薄膜,防止水分和热量流失;降温阶段再增加 1 层塑料薄膜及 2 层麻袋片,根据测温情况局部增加保温棉被。

A 区混凝土浇筑前,在竖向施工缝外 2 m 范围处挂设一道棉被,形成局部封闭空间。浇筑完成后,立即在施工缝上悬挂保温层,厚度与水平施工缝一致。在施工处理期间,局部拆除并在封闭空间内加设暖风机取暖。

养护期间安排专职养护人员,每班 4 人每天 2 班倒换。技术人员根据测温情况,随时安排养护人员调整养护覆盖层数。定期检查防护棚内温、湿度,检查频率前 7 d 为 2 h 观察1 次,以后为 4 h 观察 1 次;发现混凝土表面干燥及时进行局部洒水保持表面温润,养护用水在加热后用喷雾器喷洒至混凝土表面。

4.4.3 混凝土温度监测

底板 1 m 层混凝土温度监测工作由施工单位自行操作,采用 JDC-Ⅲ 型建筑电子测温仪及配套的测温线、测温探头进行集成式测温。核岛底板 1 m 层浇筑前,在 A1 区设置 13 个测温点、B1 区设置 6 个测温点、C1 区设置 5 个点。底板 1 m层混凝土测温频率是前 7 d 为 1 次/2 h,7 d 后为 1 次/4 h;同时测量大气温度,降温速率控制在 2.0 ℃/d。温度监测工作在2012 年 12 月 9 日 7 时开始,至 2013 年 1 月 22 日结束,专人24 h 轮流监测。监测结果与方案计算的数值基本相同。

2012 年 12 月 27 日,A1 区混凝土表观质量检查未发现明显可见的有害裂缝。在底板混凝土凿毛施工前,分区检查底板实体外观质量均未发现有害裂缝。

底板 2 m 层混凝土温度监测工作委托给中治建筑研究总院有限公司建筑工程检测中心实施。监测工作采用DATATAKER 数据采集系统,全过程实时监测混凝土内外温差及应力变化,用实时监测数据指导施工和养护工作。核岛底板 2 m 层混凝土浇筑前,共布置 66 个测温点;分层布置的应变与温度传感器的上下两层分别距离上下表面 5 cm,中间层位于厚度正中。温度检测工作自 2013 年 3 月 7 日 8:30 浇筑前 2 h 启动,至 4 月 22 日全部结束;采集频率 1 次/15 min。三区实测混凝土平均入模温度为 17.9℃,浇筑混凝土时大气温度在 8℃ 左右,混凝土截面中心温度的峰值达到54.4℃。

通过温度监测数据分析,底板上部和侧面降温快,中心降温慢;底部降温最慢。基础中心温度梯度变化在 1.5℃/d以内。基础温度场以中心温度高、四周温度低分布;测点中心温升值也类似。此监测结果与施工方案中计算结果基本相符,监测温度的变化与养护条件的调整相吻合;总方量 7 200余 m3无施工缝三次连续浇注的作法是成功的,满足设计要求。

2013 年 4 月 9 日,现场目视检查 A 区反应堆舱室、蒸发器舱室等区域混凝土实体表观质量,未发现有害裂缝。4 月17 日混凝土养护工作结束后,实体表观质量及重点检查裂缝情况,未发现有明显可见的有害裂缝。

5 大体积混凝土冬季施工质量控制的经验反馈

5.1 设计方面

(1)核岛厂房底板下设防水卷材层,防止地下水渗入侵蚀底板,减少底板与基岩间约束作用。

(2)综合考虑底板形状、结构受力、施工难度和搅拌站生产能力等因素,设计单位将底板划分“两层三区”,在两区间设临时施工缝,技术间歇 7 d~10 d 后再浇筑混凝土,最大程度地保证底板的整体性。

(3)在核岛底板基础每层的侧面和表面,均增加 1 层φ12的钢筋网片,称为“温度筋”或“抗裂筋”,以提高混凝土的抗裂性能。

(4)优化混凝土配合比,减少每立方米混凝土的水泥用量,有效降低绝热温升值。

5.2 施工方面

(1)温控计算。根据施工拟采用的防止温度裂缝措施和现有的施工条件,进行混凝土裂缝控制的理论计算;根据实测温度和温度升降曲线,计算每阶段降温时混凝土的累计拉应力。

(2)改善施工工艺。采用二次振捣方式增加混凝土的密实度,提高抗裂性能。采用二次抹压方式控制混凝土表面裂缝。

(3)实行温控监测。通过全自动温度监控,随时掌握混凝土内外温差及应力变化,指导混凝土养护工作;及时发现异常,及时调整养护措施和调整降温速率,有效避免混凝土开裂。

(4)搭设养护棚。在冬季浇筑大体积混凝土时搭设养护棚,能有效地起到防气温突变、防风、防雨雪的作用。

(5)采取主动混凝土养护方式,结合天气变化情况及时调整降温速率和养护措施。

5.3 施工组织

(1)各参建单位联合成立浇筑管理组织机构,各岗位人员轮换旁站监督。在浇筑实施前,各责任单位分别组织参与人员培训学习,掌握组织机构中各部门的职责、管理要求,落实具体联络人。

(2)方案模拟演练。通过演练暴露方案缺陷并加以完善,进而减少过程风险,保证质量受控。高温气冷堆工程自 2009年 9 月起多次启动 FCD,每次均进行方案演练。方案虽经多次完善,但仍存在缺陷,比如说养护前期的技术措施和中间施工环节的衔接。

(3)成立专项小组并安排专业人员 24 h 轮流监控,安排专职施工人员不间断养护,发现异常及时处置,能有效保障大体积混凝土的养护质量。

5.4 改进建议

(1)混凝土浇筑完成后,根据温度变化阶段分层覆盖养护材料;在满足前期不受冻的前提下,尽量降低混凝土的最高温升。

(2)建议 3 m 厚核岛筏板基础一次性浇筑成型,有效发挥筏板基础下部防水滑动层的作用,可大大地减小混凝土裂缝产生的风险。

6 结 语

高温气冷堆示范工程核岛底板是我国北方地区首个冬季浇筑的核电站大体积混凝土基础,实体表面未发现明显可见的有害裂缝。它的成功实施充分说明:只要认真策划、合理施工、养护得当,一次性浇筑大体积混凝土是完全可行的,裂缝是可控的,完全可以保证施工质量。

高温气冷堆核岛底板大体积混凝土冬季施工的成功经验,能较好地适应大型工程建设需要,并从根本上解决地下工程中伸缩缝漏水和堵漏的难题,值得类似工程借鉴。