印染污泥焚烧干化方法经济性分析

林乔乔,朱化军

(1.南京大学,江苏 南京 210000;2.江苏省环境科学研究院,江苏 南京 210036)

1 深度脱水和热力干化方法介绍

1.1 深度脱水

污泥深度脱水是指对污泥进行调理,破除细胞壁,释放结合水、吸附水和细胞内水,改善污泥的脱水性能,使处理后的污泥含水率达到60%以下的脱水方式。目前常用的做法是化学调质+机械脱水,即污泥先经化学调质,并辅以铁盐和石灰、粉煤灰、煤灰等无机调理剂联合调理使污泥中的间隙水和部分结合水释放出来,然后通过机械压榨将水分离。

1.2 热力干化

热力干化是采用热物理方法去除污泥中水分的过程,其采用加热、降温、减压或其他能量传递的方式使得污泥中的湿分发生挥发、冷凝、升华等相变过程,与物体分离以达到去湿的目的。包括对流干化、传导干化、辐射干化等过程。

2 深度脱水研究

2.1 实验介绍

以处理量7 000 t/d污水处理厂为例,采用添加阳离子聚丙烯酰胺(CPAM)对浓缩印染污水进行深度调理,之后进入高压板框压滤机中在1.6 MPa的压力下进行压滤。

2.2 实验过程

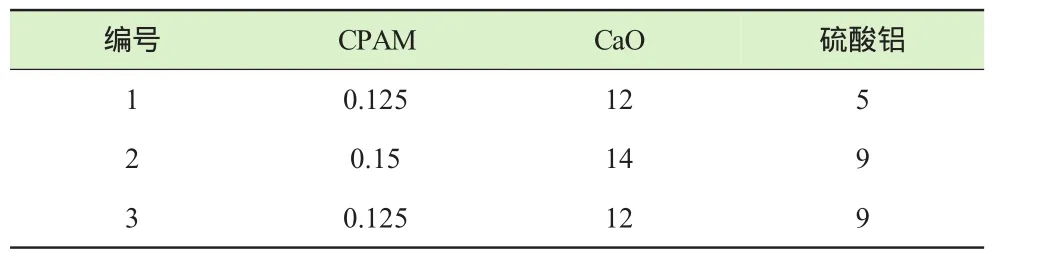

为检验其最佳经济性,选取3种调理药剂配方进行验证比较,见表1。

表1 调理药剂配方 %

在污水进高压板框压滤机进行机械干化时,首先通过一个加药口加入CPAM对其进行絮凝调节,而硫酸铝和CaO则在污水进入板框压滤机前的最后一个浓缩沉淀池中按照先硫酸铝后CaO的顺序添加[1]。被3种药剂调理后的污泥进入到板框压滤机中压滤到不再出水后,捡取不同板框处的污泥进行含水率的检测,取其平均值得出最终含水率。

2.3 实验结果

3组实验得出最后污泥的含水率分别为57.73%、59.65%和55.34%。因此,3种结果中最佳配方是配方3:CPAM 0.125%,CaO12%,硫酸铝9%。

3 热力干化研究

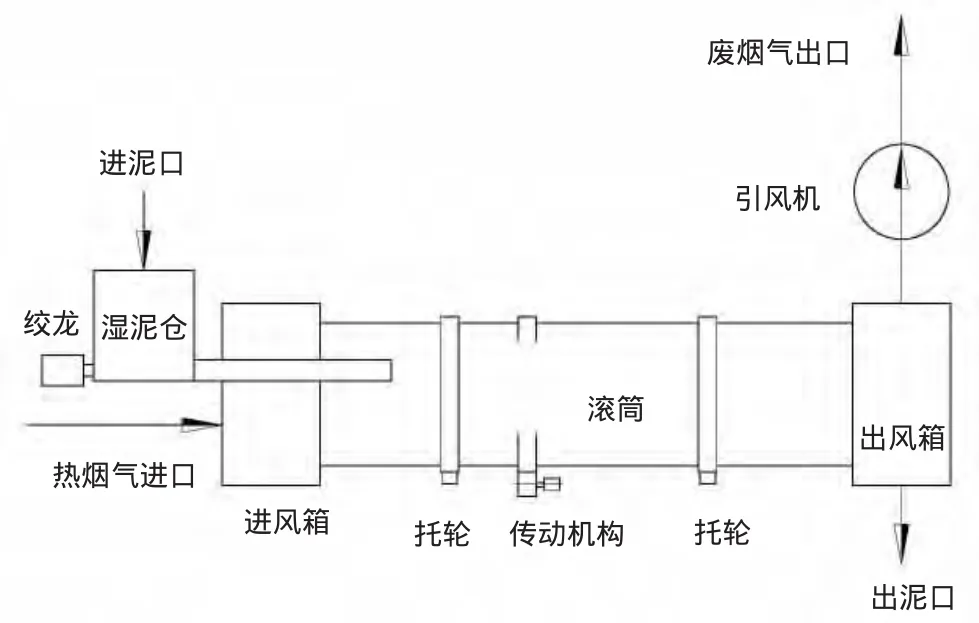

3.1 实验装置及材料

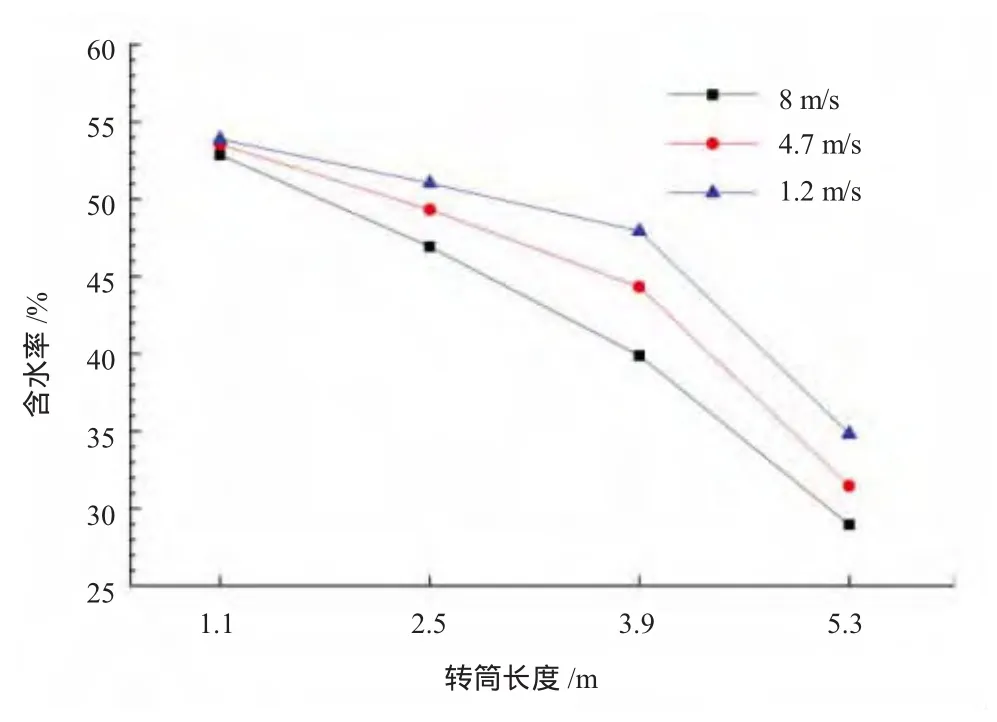

以图1为例,该段选取机械干化后的污泥,用热蒸汽在转筒干燥机中对其进行热干化。整个系统由燃油器、加料机、转筒干燥机、除尘器和引风机组成,湿污泥(含水率约55%)从左端上部加入,经过转筒干燥机内部时,与从左端送入的热烟气(180~220℃) 进行有效接触而被干燥[2],干燥后的污泥从右端下部收集,废烟气从右端顶部排出,所有烟气阻力由设置在转筒干燥机后部的引风机克服,确保系统在微负压下运行。

图1 污泥干化系统

3.2 实验过程

选取的污泥含水率约为55%,燃油器中产生热烟气的温度为180~220℃,干燥机出口烟气温度为87~110℃。转筒干燥机的加料频率为50 Hz,记录加料时间及加料量,每隔5 min记录1次烟气进出口温度,待出料口稳定出料时,记录出料时间并用磅秤计量出料质量,同时在烟气取样口及4个快开取泥口取样以备分析。改变转筒干燥机的转速及烟气流速,重复实验。

3.3 实验结果及分析

3.3.1 转速对污泥干化的影响

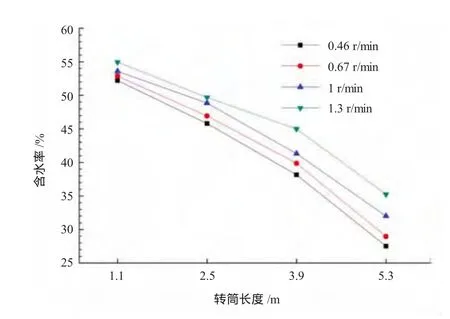

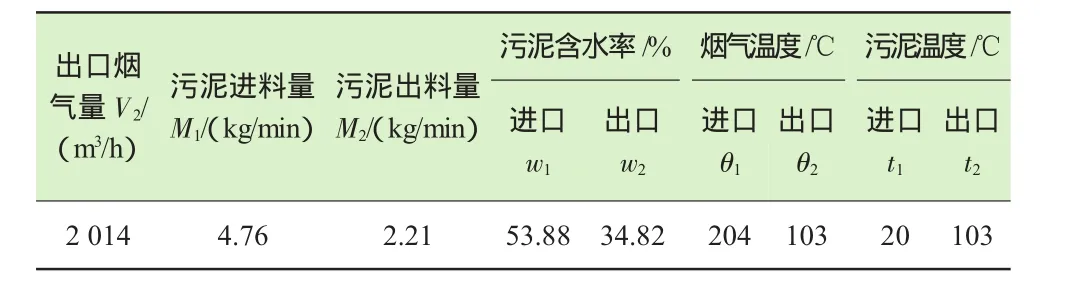

图2示出了出口烟气速度为8 m/s时,不同转筒转速条件下,污泥含水率的变化情况。

图2 转筒转速对污泥含水率的影响

在相同的转筒位置和热空气流速情况下,污泥的含水率随着转筒转速的增加而逐渐增大。这是因为污泥在转筒中行进的速度与转筒的转速成正比,转筒的转速越慢,污泥在转筒内行进的速度就越慢,达到相同位置所需的时间就越多,污泥与热烟气的接触时间就越长[3],水分吸收热量蒸发的时间也就越长,因此污泥含水率也就越低,其最终出口处污泥的含水率也低。因此,在对污泥进行热干化时,转筒干燥机的转速应尽可能的小,以获得好的干燥效果。

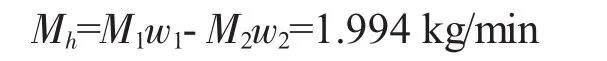

3.3.2 烟气流速对污泥干化的影响

图3示出了转速为0.67 r/min时,不同烟气出口流速条件下,不同位置处含水率的变化曲线。随着出口烟气流速的提高,污泥出口含水率降低,污泥在转筒干燥机中停留时间受烟气速度影响很小,因为增大入口烟气流速,相当于单位时间内有更多热量进入转筒中,同时烟气与污泥颗粒的表面传热系数也提高,加大干燥速率。

图3 烟气流速对污泥含水率的影响

3.4 能耗分析

烟气干化污泥基本参数见表2。

表2 烟气干化污泥基本参数(0.67 r/min,1.2 m/s)

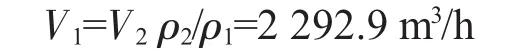

干燥过程中蒸发水量为:

由于蒸发水量相对烟气量小得多,可忽略水蒸气在烟气中所占的体积。进、出干燥器的烟气密度为ρ1、ρ2,查表得ρ1=0.792 44 kg/m3,ρ2=0.925 76 kg/m3,因此干燥器进口烟气量为:

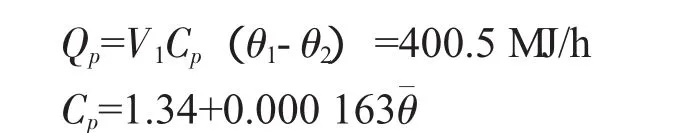

烟气释放的热量:

蒸发水分耗热:

干燥器的干燥效率为:

计算方式同上,得出转速为0.67 r/min,烟气流速分别为4.7、8 m/s时,干燥机的干燥效率为24.4%、15.3%。干燥效率如此小,表明烟气流速过大也没用,浪费能量。故转筒转速为0.67 r/min,出口烟气流速为1.2 m/s时,干燥效果较好[4]。

4 经济性分析

4.1 干化成本分析

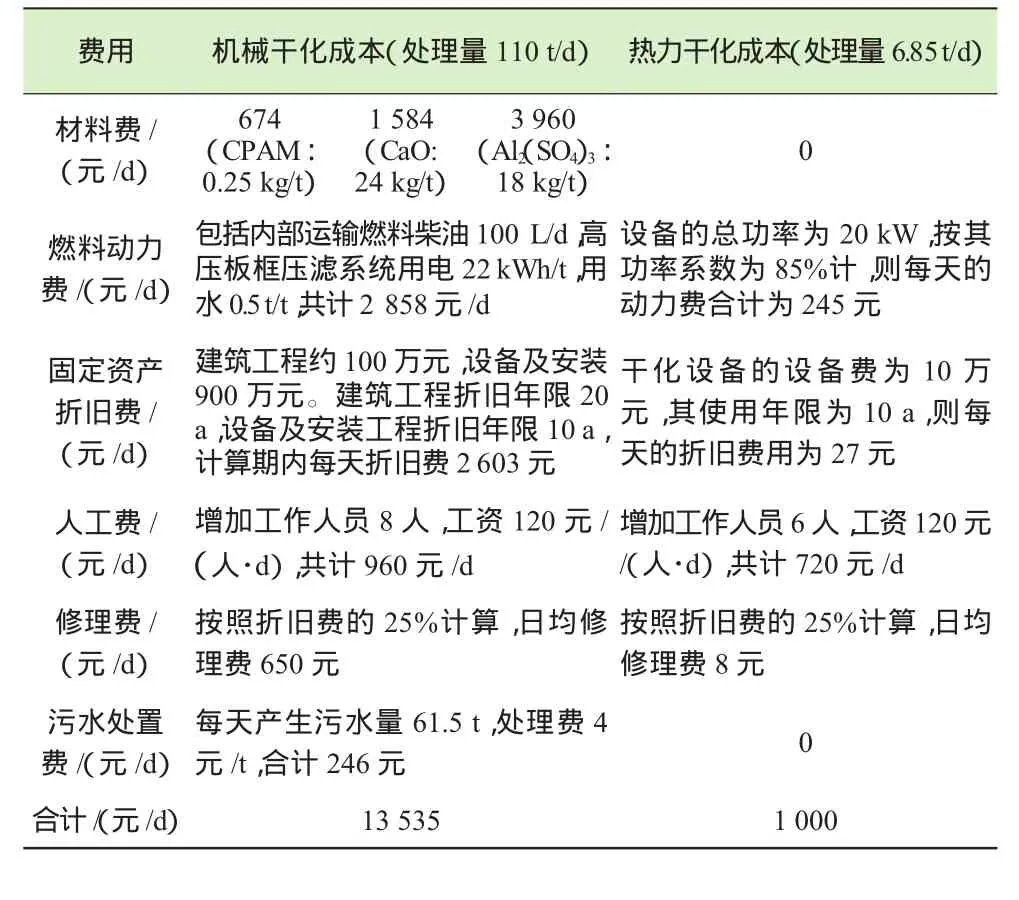

实验时机械干化设备的处理量为110 t/d(含水率为80%),而热力干化时转筒干燥机处理的污泥为机械干化后的含水率为55%的污泥,其进料速率为4.76 kg/min,其处理量为6.85 t/d。2种情况下,污泥处理的成本如表3所示。

机械干化是将污泥的含水率处理到55%左右,由表3可知处理110 t含水率为80%的污泥的费用为13535元,则可得污泥机械干化的成本为123元/t,处理后的污泥量为48.5 t。

热力干化处理量为6.85 t(含水率为55%) 时的处理总费用为1 000元,则110 t含水率为80%的污泥,经机械干化处理到55%后,再热干化将其含水率降低到35%左右,需要的总成本费为20 615元,即其处理成本为187元/t。

表3 污泥干化成本分析

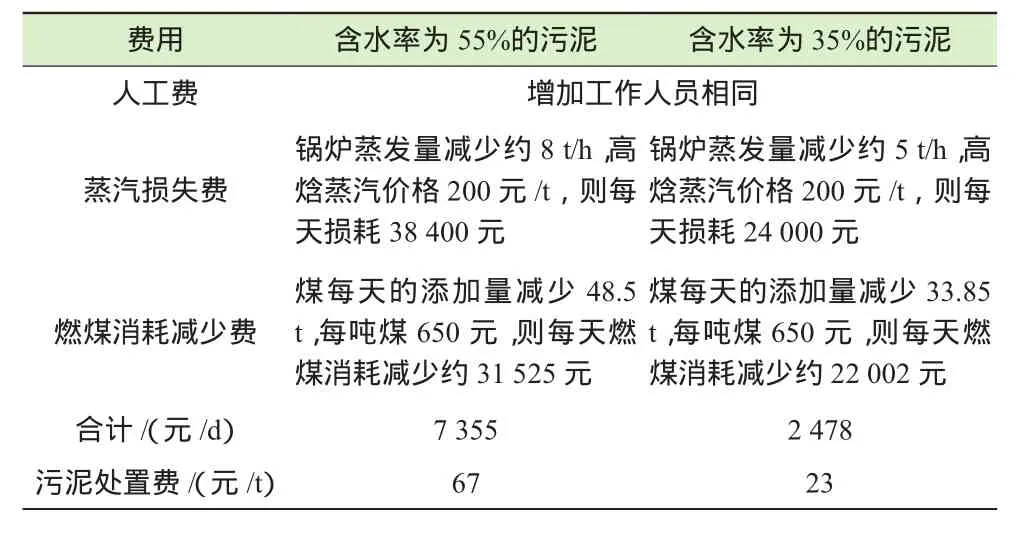

4.2 焚烧成本

计算污泥焚烧成本时,按照每天处理80%的含水率污泥110 t来计算,折合为48.5 t/d的含水率为55%的污泥、或者是33.85 t/d的含水率为35%的污泥。假设污泥进行焚烧时,锅炉的电耗、效率等都不改变,仅仅是耗煤量和蒸汽产生量发生了改变。表4示出了污泥的焚烧成本。

表4 污泥焚烧的处置成本分析

4.3 两者污泥处置总成本

由前面的分析可知,将含水率为80%的污泥机械干化后直接焚烧的污泥的处置费用为190元/t;干化后再利用热电厂的烟气将含水率降低到35%以后再对污泥进行焚烧,整个过程的污泥的处理处置成本为210元/t。

5 结论

比较上述2种污泥处置方法可知尽管热干化可以利用锅炉产生的烟气的余热对污泥进一步的脱水,但是其费用却也会相应地增加,而机械干化后的污泥含水率降至55%,此时已能满足污泥焚烧的要求,因此污泥与煤掺烧时直接用机械干化后的污泥即可。

采用污泥深度脱水技术不仅为后续处置带来方便,也能兼顾污泥处理处置过程的经济和环境平衡,是适合我国污泥处理处置的新途径。

[1]潘永康,王喜忠,刘相东.现代干燥技术[M].北京:化学工业出版社,1998:1-180.

[2]李姝娟,李洪远.国内外污泥堆肥化技术研究[J].再生资源与循环经济,2011,4(6):42-46.

[3]李博,王飞,朱小玲,等.污泥干化焚烧联用系统最佳运行工况研究[J].环境污染与防治,2014,36(8):29-33,42.

[4]骆仲泱,何宏舟,王勤辉,等.循环流化床锅炉技术的现状及发展前景[J].动力工程,2004,24(6):761-767.