汽轮机转子凹面板漏盘圆柱体镦粗的机械设计的优化研究

吴汝杨

(福建信息职业技术学院 机电系,福建 福州 350003)

汽轮机转子凹面板漏盘圆柱体镦粗的机械设计的优化研究

吴汝杨

(福建信息职业技术学院 机电系,福建 福州350003)

大型汽轮机转子作为大型锻件中的代表性产品,其机械设计一直以来都是火电机组开发设计的关键部件,而镦粗对碳化物破碎的分布均匀、改进锻件的力学性都会产生较为重要的作用,基于此文中对汽轮机转子凹面板漏盘圆柱体镦粗进行了有限元优化分析。首先给出了凹面板漏盘圆柱体镦粗的力学优化模型:提出了镦粗时使用凹球面镦粗板,可使镦粗后毛坯上下两端形成鼓形,避免拔长生产时凹心缺陷的出现建立了锻件毛坯在凹面镦粗板和凹面漏盘间镦粗的力学模型的CAD图。在凹面板漏盘圆柱体镦粗有限元数值模拟中得出:参数υ=7mm/s、θ=20°时毛坯镦粗后内部的综合性能较优,其不同区域的应变、应力较均匀;漏盘孔口倒圆角半径值不同,对毛坯镦粗后根部表面形状影响不明显;盘孔与钳把间隙量120mm时可在一定程度上相应的提高毛坯内部综合性能,这一研究对于汽轮机转子铸造工艺改进具有一定的实际意义。

汽轮机转子;凹面板;镦粗;有限元优化

作为火电机组发电设备中的重要部件——大型汽轮机转子,因其体积大,质量大,工艺要求高,冶金缺陷多,生产周期长,不易加工等特点成为大型锻件中的代表性产品[1-3]。在对电力能源系统设备提出要求的同时对如何提高大型汽轮机转子的转子质量的研究也在不断进行着。转子的工作性能及使用寿命直接影响着火电机发电设备的运行[4-5]。因此研究如何提高转子的工作性能及使用寿命具有一定的实际意义。对大型锻件进行锻造的必不可少的一项工序是镦粗。所谓镦粗就是减小坯料高度的同时增大其横截面积的工序。而局部镦粗是指只在坯料某一部分进行镦粗。镦粗、拔长可以有效打碎钢锭的铸造树枝晶组织,因而多次进行镦粗和拔长有助于将合金工具钢中的碳化物破碎并使其分布均匀,提高锻件的力学性能和减小力学性能的异向性[6-7]。基于这一背景,文中对汽轮机转子凹面板漏盘圆柱体镦粗进行了有限元优化分析,这一研究对于汽轮机转子铸造工艺改进具有一定的实际意义。

1 凹面板漏盘圆柱体镦粗的机械优化模型

1.1机械优化模型设计的依据

图1 普通平砧拔长变形图

此次针对凹面板漏盘圆柱体建立其镦粗模型,这是一种全新的力学模型,之所以提出这种新的力学模型是基于以下原因:水压机上进行锻造时,要在钢锭冒口端或水口端压制一个钳把便于镦粗拔长时用以夹持锻件,基于这个原因在镦粗时选用带孔的漏盘下镦粗板,漏盘的孔用于搁置钳把;针对大型锻件而言,拔长属于局部镦粗工艺,图1是变通平砧拔长变形图,通过观察图1可发现,金属内部与镦粗力学原理大致一样,因为镦粗变形体将变成双鼓形,因此在拔长时毛坯端部会有凹心出现。

1.2机械设计力学分析

因为两种镦粗工艺的分析方法相同这里就不再进一步介绍了。图2即为锻件毛坯在凹面镦粗板和凹面漏盘间镦粗的力学模型。镦粗后锻件下端面的力学性能较上端面的复杂,这是基于其下镦粗漏盘的形状、钳把金属的自由流动等缘故,其下有两点假设:毛坯上、下端难变区的面积不同,下端较小,除此以外它们的应变应力状态也不相同;毛坯上下端的金属略沿径向方向流动不同,除此以外镦粗后锻件鼓形上下不严格对称。

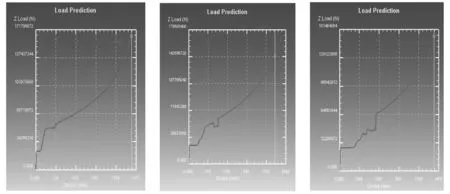

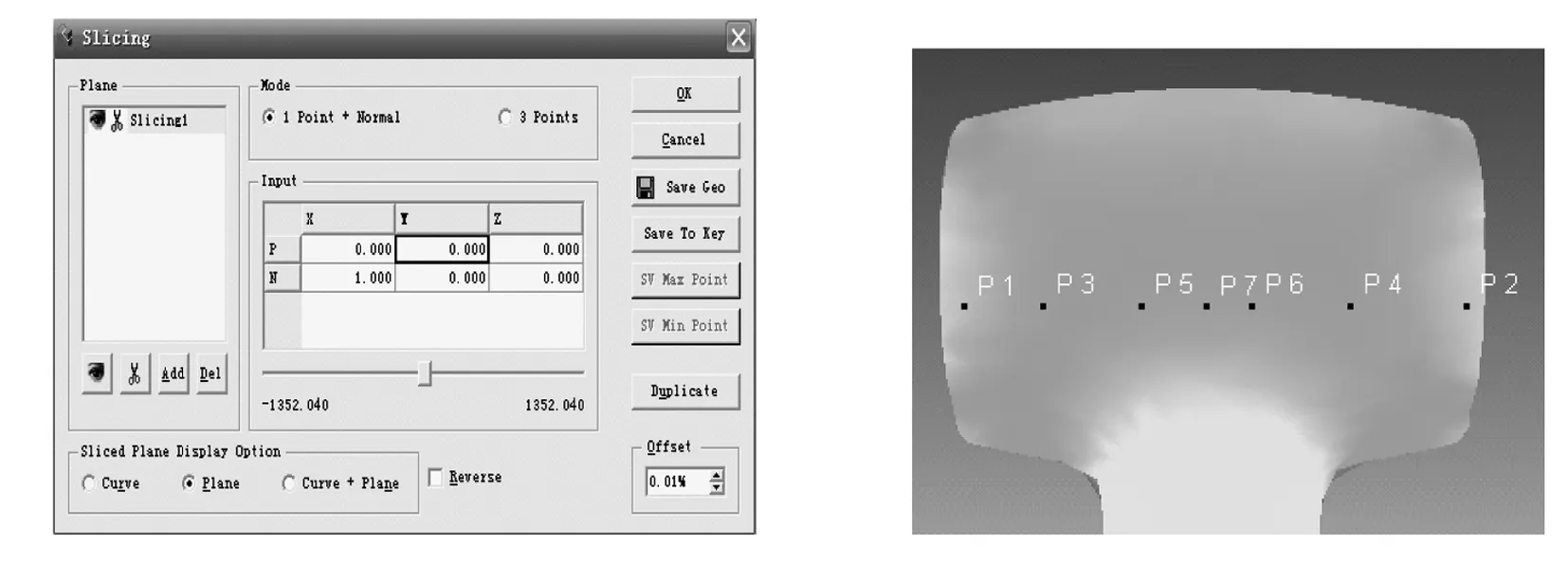

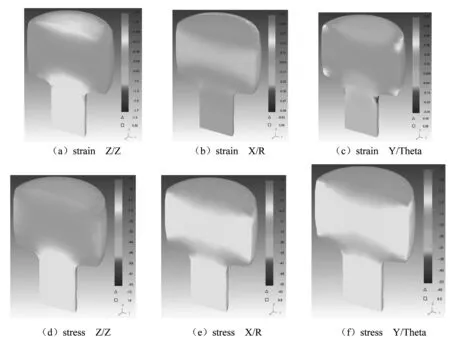

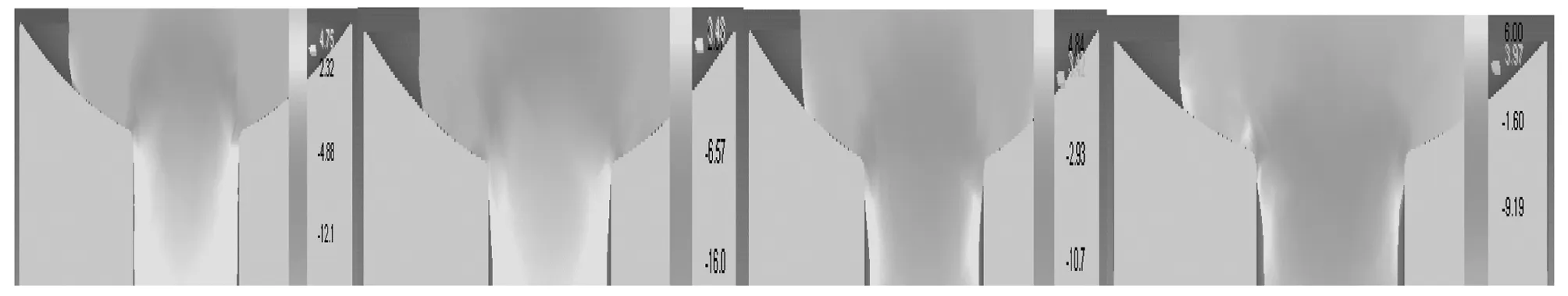

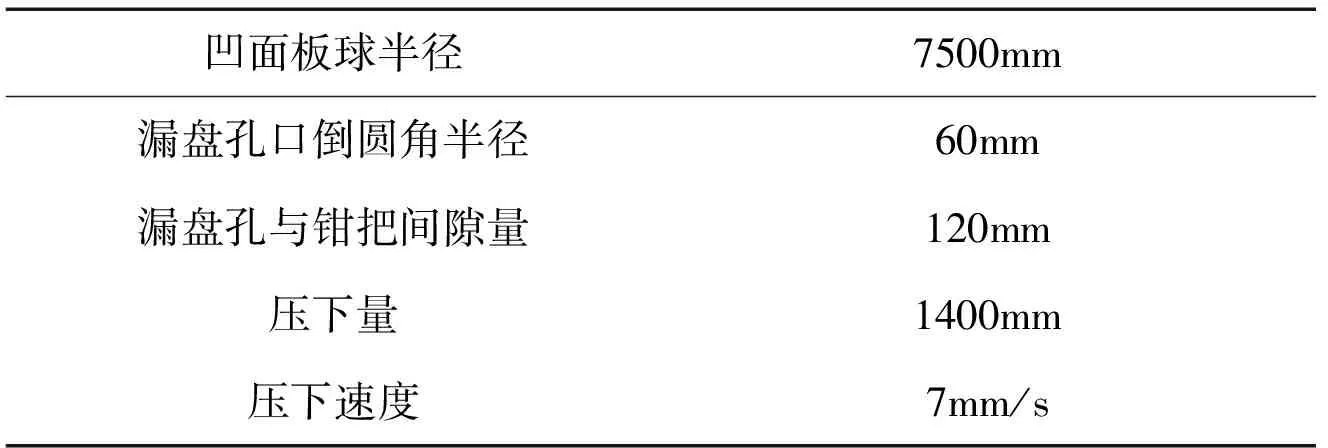

图2 刚塑性拉应力力学模型:(a)H/D>2时;(b)H/D>2时;(c)1 2.1镦粗速度、凹面板球半径的选择 在实际操作中,往往将毛坯镦粗至高径比0.8—0.85,不断提高镦粗速度以达到在镦粗过程中。不过在提高镦粗速度和减小镦粗后高径比的同时水压机的负载也随之增大。本次设镦粗后高径比约为0.8,即压下量为1400mm,漏盘孔与钳把的间隙量为60mm,漏盘孔口倒圆角为60mm。分别取中心角θ=10°、20°、30°,镦粗压下速度为υ=8mm/s,负载曲线如图3所示。 (a)θ=10° (b)θ=20° (c)θ=30°图3 υ=8mm/s时负载曲线图 (a)θ=10°(b)θ=20° (c)θ=30°图4 υ=7mm/s时负载曲线图 (a)θ=10°(b)θ=20° (c)θ=30°图5 υ=6mm/s时负载曲线图 分别取中心角θ=10°、20°、30°,镦粗压下速度υ=7mm/s,负载曲线如图4所示。分别取中心角θ=10°、20°、30°,镦粗压下速度υ=6mm/s,负载曲线如图5所示。 由图4和图5可知,镦粗压下速度分别为υ=7mm/s,υ=6mm/s,其对应的中心角θ=20°和θ=10°、20°、30°时他们的实际负载没有超过许可负载。将上述四种参数的毛坯沿点(0,0,0)剖开,如图6所示,在毛坯对称面横向取七个数据点,如图7所示。 图6剖视点图7 数据点 在不同压下量时的应变、应力曲线分别如图8所示。在各曲线上,将点P1 、P2在压下量1400mm时的值取平均值,定义为主动塑性变形区应变、应力值;将点P3、 P4、P15、P16、P7在压下量1400mm时值取平均值,定义为中心区应变、应力值。以毛坯内部较高的应变、应变均匀以及较小的应力值为基本标准,通过比较可知当各应变、应力值,参数υ=7mm/s、θ=20°时毛坯镦粗后内部的综合性能较优,即当凹面板球半径SR=7486mm≈7500mm。图8即为心部应变、应力云图。通过观察该图可以发现其不同区域的应变、应力较均匀。 图8 SR=7500mm、υ=7mm/s、θ=20°时应变、应力云图 2.2漏盘孔口倒圆角半径 将漏盘孔口倒圆角半径设为不同的值,图9所示即为r=60mm、100mm、120mm、140mm坯镦粗后根部剖视图及应力云。 (a) r=60mm (b) r=100mm (c) r=120mm (d) r=140mm图9 根部应力云图 通过图9可以观察到当漏盘孔口倒圆角半径r=60mm可以有效避免应力集中的问题,并且所对应的应力值较小。通过分析还可知道漏盘孔口倒圆角半径值不同,对毛坯镦粗后根部表面形状影响不明显。 2.3漏盘孔与钳把间隙量的选择 在镦粗过程,毛坯钳把与漏盘孔隙量的选择直接关系到装配问题,除此以外如果间隙较大,则会使得毛坯鼓形上下不对称。下图为漏盘孔与钳把的间隙量分别为x=40mm、80mm、120mm、140mm毛坯镦粗后根部剖视图及应力云图10。 (a)x=40mm (b)x=80mm (c)x=120mm (d)x=140mm图10 根部应力云图 通过观察上如发现,间隙量对毛坯的根部形状影响不是十分明显。不过当间隙量逐渐增大时,难变形区面积会相应减小,将在一定程度上相应的提高毛坯内部综合性能。所以将漏盘孔与钳把间隙量取为120mm 。 通过上文的分析,设定凹面板漏盘圆柱体镦粗,几何、锻造参数如表1所示。 表1 几何参数、锻造参数 (a)应变值曲线 (b)应力值曲线 图11 对称面点示意图图12 应力、应变值曲线 按照表1设定毛坯的相关参数则进过镦粗过程后沿对称面剖视,在Z向取点如图11所示,其应变、应力值曲线如图12所示。观察图11分析可知由于边界摩擦力的存在,使得毛坯镦粗后鼓形上下对称性不合格,这种不对称性同压下速度成正比;通过观察图12分析,沿Z方向,从中心区向两端面应变、应力逐渐减弱,上下端难变区的应变、应力大不相同,上端较大,下端几乎为零。在一定范围之内这符合凹面板漏盘镦粗模型力学分析时的假设。 文中建立了凹面板漏盘圆柱体镦粗力学模型,并采用三维刚粘塑性热力耦合有限元法,对其几何参数及工艺参数进行模拟,根据这些模拟的结果进一步确定锻造参数,具有一定实际意义。 [1]倪利勇,林水雄,林吼潮. 凹面板漏盘间镦粗工序的数值模拟[J]. 邢台职业技术学院学报,2009,(03):1-3. [2]徐戊矫,王鹏程,丁永峰. 基于Deform-3D的齿轮箱输出轴锻造成形研究[J]. 热加工工艺,2013,(03):111-112. [3]史进渊,邓志成,汪勇,等. 汽轮机转子初始裂纹高周疲劳安全性分析方法及其在焊接转子中的应用[J]. 动力工程学报,2013,01:17-24. [4]韩炜,何青,沈克伟,费立凯. 1000MW超超临界汽轮机转子启动过程的热应力分析[J]. 华电技术,2013,(02):27-32. [5]刘国晖. 大型锻件锻造的关键技术[J]. 中国机械工程,2004,22:63-66. [6]鲁克明,周宗和. 积分随机有限元方法在汽轮机转子计算中的应用[J]. 热力透平,2012,04:272-275. [7]丁阳俊,盛德仁,陈坚红,等. 某电厂联合循环汽轮机启动过程优化[J]. 中国电机工程学报,2013,(02):9-15. Research of steam turbine rotor leakage concave plate plate of the cylinder upsetting machine design improvement WU Ru-yang (DepartmentofMechanicalandElectricalEngineering,FujianPolytechnicofInformationTechnology,FuzhouFujian350003,China) Large turbine rotor as large forging in the of representative products, its casting design has been yilai are is thermal power unit development design of key parts, and heading rough on carbide broken of distribution uniform, and improved forging of mechanical sexual will produced more important of role, based on this text in the on turbine rotor au Panel leak disc cylindrical body heading rough for has limited Yuan optimization analysis. First gives the AU Panel drain Cap mechanics model of cylinder upsetting: upsetting when upsetting by using concave spherical surface plate allows rough ends formed after upsetting drum, avoid stretching production concave heart defects occur when established forging blanks and concave concave upsetting mechanics model of leakage between upsetting the CAD plans. In AU Panel leak disc cylindrical body heading rough limited Yuan numerical simulation in the came: parameter=7mm/s, and=20 Shi rough heading rough Hou internal of integrated can more u, its different regional of strain, and stress more uniform; leak disc orifice pour round corner radius value different, on rough heading rough Hou roots surface shape effect not obviously; disc hole and clamp put gap volume 120mm Shi can in must degree Shang corresponding of improve rough internal integrated performance, this a research for turbine rotor casting technology improved has must of actual meaning. Turbine rotor; Concave Panel; Upsetting; Finite element analysis and optimization 2015-07-21 吴汝杨(1966-),男,福建屏南人,硕士,高级讲师,研究方向:机械结构的设计、仿真模拟、有限元分析等. 1001-9383(2015)03-0040-07 TB472 A2 机械设计的优化分析

3 机械设计的优化结果分析

4 小结