钢管磁特性对涡流检测影响的研究进展

宋 凯,康宜华,张丽攀,彭旭钊

(南昌航空大学 无损检测技术教育部重点实验室,南昌330063)

钢管磁特性对涡流检测影响的研究进展

宋 凯,康宜华,张丽攀,彭旭钊

(南昌航空大学 无损检测技术教育部重点实验室,南昌330063)

钢管应用于多个重要工业领域,工况恶劣复杂,对其实施无损检测则尤为重要。涡流检测由于具有诸多优点,增添磁饱和器是检测钢管的常用方法,但目前检测时忽视了钢管磁特性的独特影响,认为在饱和磁化后钢管成为非铁磁性管道,机理认识不足会引起缺陷量化评价的失真。简述了钢管涡流检测的机理和方法,分析讨论了影响涡流检测信号的缺陷漏磁场和缺陷区域畸变的磁导率等磁特性因素。指出了钢管内壁缺陷检出造成现有评价手段的混乱,并总结了当前研究的发展趋势,为钢管涡流检测的未来研究方向提供借鉴。

漏磁场;磁导率;磁特性;钢管;无损检测

我国钢管产量和用量极大,其用途各异,工况复杂,易诱发裂纹,因此国内外相关无损检测标准都要求钢管出厂前必须进行100%探伤[1],以预防管体断裂故障和防止重大恶性事故的发生。涡流检测以电磁感应原理为基础,适用于导体材料的无损检测,导体表面或近表面的缺陷影响涡流场强度和分布,导致线圈阻抗发生变化,从而实现缺陷表征。

涡流检测法无需耦合剂,检测灵敏度高、速度快,易于实现自动化,铝管和铜管等非铁磁管道的在线检测几乎大部分都采用该技术,然而对钢管采取了迥然不同的处理方式:增添磁饱和器[2,3]。一直以来,学者们和工程界大多认为饱和磁化后的钢管与非磁性管道并无差别,导致缺陷评价方面也未引起特殊关注,因此研究钢管涡流检测机理和缺陷评价方法有重要的理论研究意义和工程应用价值。

钢管采用饱和磁化法实施涡流检测由来已久[4],Sukhikh等[5]应用该方法检测核电站和冷凝管,发现了超标缺陷,并对不施加饱和磁化场条件进行了比较。美国无损检测手册[6]对此方法也进行了专门论述。经过多年的工程实践,许多国家都发布了检测标准以规范其方法的实施,如GB/T 7735—2004(中国)[7],ASTM E309—2011(美国)[8]和ISO 10893-2—2011(国际标准化组织)[9]等,而美国材料与试验协会的ASTM E309是其中的典型代表,得到了世界各国的认同。

非铁磁性管道的数学模型、探头和仪器研制、缺陷反演和工程检测实践的研究均十分丰富,国内外研究学者取得了大量突破性的研究成果[10-13]。然而就钢管而言,大多认为是非铁磁性管道检测机理和检测方法的直接外延拓展,机理认识尚不系统,影响因素分析互有矛盾,现有的评估缺陷的方法也相对简单,甚至长期造成缺陷量化评价失真。基于此,本文提出了质疑,并就其影响因素和缺陷评价方法进行了分析。

1 钢管涡流检测机理和方法

涡流检测原本用于非铁磁性管道如铝管的缺陷探伤,基于磁饱和法拓展应用到钢管无损检测获得了较好的探伤效果,故钢管的独特性易被忽视,研究钢管涡流检测机理对缺陷量化评价、标准制定和工程检测应用具有重要指导意义。

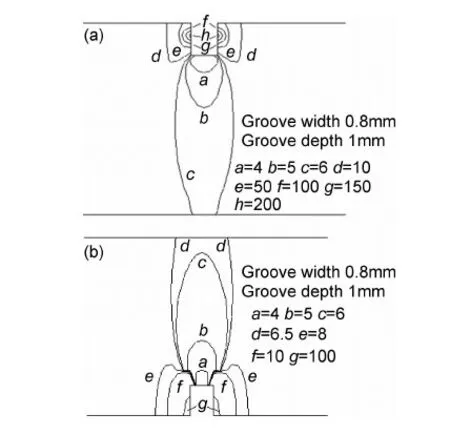

钢管涡流检测系统相比铝管而言,仅增添了磁饱和线圈,检测探头和信号调理及软件系统都未作改变,因为升级成本低,同时检测速度快,因此应用较广泛。这种方法的理论支撑在于,当钢管被磁化至饱和时,磁导率μ接近或近似等于真空磁导率μ0,钢管整体磁特性具有均一性,如图1(a)所示,此时钢管被视同为铝管等非铁磁管道[5,6,14],后者的电磁特性如图1(b)所示,相对磁导率μ为1,缺陷处的电导率因其材料的缺口而有变化,而磁特性因与空气一致未有差异,当涡流探头扫查通过时,磁特性并不会扰动涡流,因此基于非铁磁性管道的理论模型和检测工艺便可移植使用。

图1 铁磁性管道与非铁磁管道检测机理 (a)钢管;(b)铝管Fig.1 Mechanism on ferromagnetic pipe and non-ferromagnetic pipe (a)steel pipe;(b)Al pipe

ASTME309则进一步指出了其检测机理,明确指出涡流检测信号与钢管磁特性无关,仅与钢管电导率和缺陷参量有关。ASTME309标准虽仅对检测原理和检测方法做出了原则性规定,但事实上钢管磁饱和法的推广实施还是主要来源于该标准历届版本内容的贡献。

在上述标准制定和实施的过程中,学者们对钢管磁饱和法的检测方法和信号特性也开展了研究,如Kelha等[15]采用了2.4~360kA/m的励磁场磁化钢管,钢管的直径为0.5~2.5mm通孔检测信号信噪比较高;Ghaemi[16]和李富成[17]利用磁饱和技术实现了对焊管和钢管的涡流探伤,后者在原有用于奥氏体不锈钢管的系统上升级,增加了磁饱和线圈、退磁线圈,达到一套系统能对铁磁与非铁磁材料均能探伤的目的。美国Testex公司研制了低频涡流检测仪器,并用于罐底板全面腐蚀探伤,还研制了饱和磁化下的低频涡流检测设备,在压力容器[18,19]和油田等领域取得了大量应用。

在常规涡流检测方法应用磁饱和技术已成习惯,以至于学者们研究新涡流检测方法时也采用这一手段,如Schenk[20]申请铁磁材料涂层测厚的专利采用了磁饱和法,偏置强磁场抑制了铁磁性基体的磁导率波动。Atherton等[21]针对通常的远场涡流检测技术探伤速度慢及装置过长等问题,提出在检测装置的激励线圈和检测线圈区域分别施加强磁化场。Tian等[22,23]实验结果证明,使用仅能检测非铁磁性材料的脉冲涡流检测系统,采用直流线圈和U型永磁体作为磁化器,能检出试件内部缺陷。

上述标准和文献研究中都强调“磁饱和”,但相关资料中都尚未有明确定义,大多提及为在管道被检区域产生足够的强磁场满足检测需要,或者使对比试样的人工缺陷信噪比为最大。张八虎[24]指出在钢管自动涡流探伤时给出了确定磁饱和电流的经验做法,即调节磁化电流将涡流信号显示恢复到未接入钢管时的平衡值。然而在“磁饱和”条件下,含有缺陷的钢管被检区域在该磁场下是否处于磁化均匀状态,如不均匀,其缺陷区域的磁导率对涡流检测信号是否会有贡献,这些问题目前尚未有完整而系统的研究,对其深入分析则有助于解释钢管涡流检测的独特机理,进一步可实现缺陷的量化评价。

2 钢管涡流检测的影响因素研究

涡流检测经典理论分析了电导率、磁导率、试件几何尺寸、激励频率和缺陷等因素的影响,归一化阻抗图中不同因素的信号响应方向互有差异,这是选择最优检测工艺的重要分析方法。对于饱和磁化状态下的钢管,检测信号变化较为复杂,除上述影响因素外,强磁化引入的参量如漏磁场、畸变磁导率可能都会干扰检测信号,影响检测信号特征。

2.1 漏磁场

从“激励”的角度看,对钢管采取的磁饱和措施与漏磁检测法相一致,若在涡流探头处增添磁敏元件甚至利用涡流探头的检测线圈就可获得缺陷的漏磁场,该磁场强度范围约为几十至几百高斯,比涡流的弱激励场要大许多倍。

当其磁场快速扫查通过涡流探头时,因为磁通量的变化会在探头内引起感应电压,对探头电路的总平衡电压产生影响[25]。利用涡流探头检测受磁场作用的铁磁性、不锈钢和铜试件时,铁磁试件的涡流信号变化最大[26]。而监测磁悬浮系统动/定子间隙变化时,其间隙磁通密度的波动及转子剩磁均也会干扰涡流测量探头的检测信号[27]。

然而也有学者针对漏磁检测法无法区分储罐底板内、外壁缺陷信号的问题,提出涡流和漏磁复合探伤法,利用不同滤波通道分离信号,达到涡流法只检测与探头同侧的表面缺陷,而漏磁法能发现两侧缺陷,该方法实质是认为漏磁场对涡流检测信号无影响[28]。还有研究表明,当涡流探头位于U型磁轭激发的强磁场中时测试铁磁材料的磁异常区,观察到施加磁场前后信号幅值变化不大[29]。

纵览相关的国家检测标准,对此问题仅有简单的论述,如GB/T7735-2004中提到“采用磁饱和装置的钢管涡流探伤,存在着两种检测机理,其一是涡流效应,其二是漏磁效应”。进一步的研究表明钢管不同尺寸缺陷在磁饱和后涡流检测信号相位无法分辨主要是因为缺陷漏磁场掩盖了涡流效应产生的信号[30]。美国无损检测手册则在第一章《电磁检测引言》中论述“涡流检测指示与材料性能和缺陷的关系”时明确指出“钢和铁磁性材料中的剩磁也会影响涡流检测指示”[6]。而ASTME309认为工件磁特性并不引起涡流检测信号变化[8]。

由此可见,对漏磁场作用贡献的看法不一致,是否影响并未取得共识。如果确有作用,其贡献比例也未取得共识,其是否会导致缺陷误判甚至评价的失效,这些方面均没有进一步的理论和试验证实及系统研究。

2.2 磁导率

经典涡流检测的理论模型[31]认为:磁导率对计算特征频率和趋肤深度尤为关键,是影响涡流检测强度和分布的重要因素,一般将模型中圆柱形工件的磁导率视为定值。采用定义有效磁导率或分离变量法[32]等技术手段,可得线圈归一化阻抗值。

对于非铁磁性圆柱体,填充系数为1时单位长度归一化复阻抗图即为有效磁导率复平面图,线圈有载时其阻抗实部和虚部均小于空载时对应值。铁磁性材料磁导率发生变化对线圈阻抗具有双重影响:一方面跳跃到新的阻抗曲线上,另一方面在同一条曲线上移动新的位置,总体效果是使其沿曲线的弦向方向[33]。磁导率大小会影响到阻抗的大小,不会改变其变化规律,但由于受提离效应或直径效应的影响,涡流探头一般距离工件较近,方能获得较佳的信号响应。

磁饱和技术应用缘由是钢管磁导率波动引起信号噪声[34],说明磁导率异常区域对检测信号产生干扰:退火的45#钢受疲劳载荷时,诱发的塑性变形的材料区域引起信号响应[35];核电站换热器管道会出现局部磁相变,通过深入研究设计了新型探头,可有效区分核电站换热器管的磁相变区域和缺陷,解决了常规涡流探头难以识别的难题[36]。饱和磁化后钢管一般都认为其磁导率具有均匀一致性,即便存在宏观缺陷,也不改变磁导率分布特征。

然而钢管磁饱和后磁特性并非标准和常规想象所述之分布,即便励磁场已经极强,且已远大于磁饱和法的要求程度,其内、外壁环形刻槽部分区域仍处于不饱和状态[37],缺陷区域周围相对磁导率分布如图2所示,这种磁导率非均匀性对检测结果有重要影响。

图2 钢管磁饱和后的磁导率分布[37](a)钢管外壁刻槽;(b)钢管内壁刻槽Fig.2 Permeability distribution of steel pipe after magnetic saturation[37] (a)outer groove of steel pipe; (b)inner groove of steel pipe

相对于图2所示钢管电磁特性的分布,相关研究工作还开展得较少。一般模型中即使不是使用均匀性媒质,其特性也仅为厚度方向呈某种规律变化,计算结果表明当磁导率增大时阻抗变化随之增加,若涡流激励频率足够高,磁导率变化对阻抗影响较小[38];进一步的多层球形导体的涡流检测数学模型在球体径向实现了更加丰富的磁导率和电导率设置[39]。在钢管涡流检测中还曾将Globus模型引入考虑磁滞的涡流检测模型,计算结果认为当外磁场小于某值时而材料无剩磁时涡流信号变化较大,而当外磁场较大时,材料的微分磁导率最大时涡流检测信号达到极值[40]。

综上所述,钢管涡流检测的相关研究多集中于缺陷的检出,其信号来源还少有探讨;而钢管磁化后缺陷区域磁导率的非均匀性分布,使信号与缺陷的关系更趋复杂化,由于尚未有相应的计算模型,缺陷漏磁场和磁导率畸变等因素对涡流检测信号的影响还需进一步系统考量,只有获得钢管涡流检测时的多因素影响的普适规律,才能对缺陷实现高精度的评价。

3 缺陷评价方法

涡流检测信号有幅值和相位两个评价指标,对于非铁磁性材料而言,相位参量很关键,主要用于评价缺陷的深度信息[41],幅值参量与缺陷的体积有一定关系。对于钢管缺陷的诊断评价,相关检测标准明确如GB/T7735提出仅利用信号幅值作为缺陷评价指标。究其原因,并非是检测装备落后而不具备相位显示,通过测试实验发现,对于外径为87mm、壁厚为6mm的钢管,其外壁刻槽缺陷深度尽管从0.5mm改变到1mm,在饱和磁化下,如图3所示,缺陷信号相位相差仅为3°,进一步的系统试验研究表明,相位参量在磁饱和条件因相差太小,造成无法识别而失效[42],这也是相关标准未采用相位评价缺陷的主要原因。

图3 钢管外壁不同深度刻槽缺陷的涡流检测结果 (a)0.5mm;(b)1mmFig.3 Results of eddy current testing on the defects of different groove depth for the outer steel pipes (a)0.5mm;(b)1mm

也有研究采用不进行强磁化的方法,如Helifa等[43]在材料表面进行打磨抛光等处理获得了稳定的检测信号。瑞士ROSEN工程检测公司[44]开发了输油管道的漏磁与涡流复合探伤系统,涡流探头为专门设计用于检测油管内壁浅腐蚀坑缺陷(ShallowInternalCorrosion,简称SIC探头)。漏磁法探头与SIC探头是分开放置的,两种物理场无耦合关系,漏磁法探头可检测内外壁缺陷,SIC探头通过信号幅值评价内壁浅腐蚀坑缺陷的大小。这些方法事实上或材质要求高或降低检测灵敏度,在工程实践中应用受到局限,不是主要评价缺陷的方法。

若在磁化状态下,改变磁化强度和涡流激励信号频率,缺陷对应的检测信号也会发生变化。Kim等[45]研究了磁化电流由小至大时钢管涡流检测的信号变化规律,认为与涡流扰动程度、磁化程度有关。冯少东[46]在测试试验中发现,激励频率在低频范围时缺陷深度与信号幅值呈线性关系,而高频段检测信号对外部缺陷较为灵敏,但对深度3~7mm盲孔检测信号不敏感。Sakamoto等[47]比较了非铁磁性不锈钢TP316与磁化状态下的合金钢之间的涡流检测信号特性,发现激励频率大于1kHz用来检测合金钢时,不同深度的裂纹从相位上几乎无法分辨。

尽管钢管涡流检测的量化评价模型已经开展了长期的探索,相关检测标准也形成多年,且较为详尽地从探头、检测设备、磁饱和线圈和检测实施方式进行了规定,但钢管电磁特性的磁饱和模型目前尚未开展,因此各种检测模型多为简化,与实际情况不相符合。钢管涡流检测实际存在着电场和磁场相互耦合的问题,由于缺陷的存在导致其附近钢管区域磁导率发生畸变,且也伴随空间漏磁场的出现,钢管缺陷、畸变的磁导率和空间漏磁场都可对涡流检测信号产生影响,其作用效果又相互融合难以辨识,虽然强磁化对应的漏磁效应机理和交变激励对应的涡流效应机理都易理解,但对于钢管不同层次位置的缺陷检测则增加复杂性,如10mm厚钢管的0.5mm深的内壁刻槽有清晰信号显示[48]。按照涡流趋肤深度计算,即使饱和磁化后相对磁导率为1,也仍不符合涡流检测之原理。

现有的理论模型可对外壁缺陷的检出和评价进行分析和解释,但内壁缺陷的检测信号及特征还难以给出准确的评述,是何因素参与其中有待进一步深入剖析,但必须指出的是由于内壁缺陷的检出,且相位与外壁缺陷具有高度相似性,导致仅采用幅值评价的方法失去评价之基础,对于任一信号已无法评价其当量大小。只有深入分析影响检测信号的影响因素,才能对不同层次位置的缺陷进行准确的量化评价。

4 研究发展趋势

采用磁饱和技术的钢管涡流检测法在工程上已经应用几十年,ASTM检测标准也形成多年,但一直以来,研究学者和工程技术人员大多将其视为非铁磁性管道,未考虑作为铁磁材料的独特特性,而内壁缺陷的检出又对其缺陷评价方法提出了挑战。尽管应用时日已久,钢管涡流检测方法仍存在检测机理、影响因素和量化评价方法方面认识仍不完善的问题,若要取得进一步的进展,形成有效可靠的钢管涡流检测方法,应深入研究以下问题:

(1)强磁化下铁磁构件的数值计算模型及缺陷区域磁导率和漏磁场的特性。铁磁材料磁化后缺陷处有泄漏磁场,其边缘磁导率也具有非均匀特性,但在不同类型和尺寸缺陷下的分布规律,特别是磁化场由弱到强再到极强状态时的变化趋势,将对解析出各参量对涡流检测信号的贡献提供重要理论基础。

(2)考虑钢管的缺陷磁导率非均匀性和漏磁场特性,研究涡流探头的响应信号规律,深入剖析磁饱和下钢管涡流检测的机理。几种电、磁和磁场参量对涡流信号影响的研究在各个领域虽有开展,但颇为零散,甚至各自矛盾。若能构建扰动磁导率源和磁源参量对钢管检测标准所述穿过式涡流探头影响的仿真和实验模型,分析其影响规律,进而研究磁饱和下钢管规则缺陷的信号响应与各参量作用贡献,就可揭示其检测机理。

(3)改进和优化检测方法,建立钢管不同层次位置及尺寸参数的典型缺陷的辨识模型。由于钢管磁饱和后所有缺陷的涡流检测信号相位非常相近,使得相位参量评价失效。若能改进磁化方法和磁化强度,研究信号相位与缺陷的响应规律,就能实现不同层次位置缺陷的区分辨识。

5 结束语

(1)钢管涡流检测方法尽管工程应用多年,并已形成检测标准,但一直忽视铁磁材料磁特性的独特影响,对其影响机理认识还不完善,影响了缺陷的准确评估。本文分析了钢管实施涡流检测时机理、方法和影响因素,也指出了当前存在的认识差异性。

(2)钢管涡流检测方法在不同层次位置缺陷区分辨识、缺陷量化评价和检测规范修订等方面亟待开展研究,同时其研究方法和手段也适用于其他电磁检测技术在直流磁化或复合磁化条件下实施检测时的机理和方法研究,有助于解决多参量耦合的技术难题。

[1] 康宜华,武新军. 数字化磁性无损检测技术[M]. 北京:机械工业出版社,2006.

[2]SOARESA.StudyofDCmagnetizationtechniqueusedineddycurrenttestingofferromagnetictubes[C]//Proceedingsofthe13thWorldConferenceonNon-DestructiveTesting,SaoPaulo:AmericanSocietyforNondestructiveTesting, 1992. 18-23.

[3]LYONDB,DUCARMES.Eddycurrentinspectionoftubeswithmagneticsaturationbyaconcentratedmagnetgeneratedmagneticfield[P].USAPatent: 6051972, 2000-04-18.

[4]JOHNSONWM,ALAMOSL.Combinededdycurrentandleakagefielddetectorforwellborepipingusingauniquemagnetizercorestructure[P].USAPatent: 3940698, 1976-02-24.

[5]SUKHIKHAV,SAVRALRA.Applicationofthemagneticsaturationmethodforeddycurrentinspectionofspentfuelelementsfromfastreactors[J].AtomicEnergy, 2007, 102(2): 139-145.

[6] 美国无损检测手册译审委员会. 美国无损检测手册:电磁卷[M]. 上海:上海世界图书出版公司,1999.

[7]GB/T7735—2004. 钢管涡流探伤检验方法[S]. 北京:中国标准出版社,2004.

[8]ASTME309—2011,Standardpracticeforeddy-currentexaminationofsteeltubularproductsusingmagneticsaturation[S].ASTMPress, 2011.

[9]ISO10893-2—2011,Nondestructivetestingofsteeltubes,part2:automatededdycurrenttestingofseamlessandwelded(exceptsubmergedarc-welded)steeltubesforthedetectionofimperfections[S].BSIStandardsPublication, 2011.

[10]THEODOULIDIST,POULAKISN,DRAGOGIASA.Rapidcomputationofeddycurrentsignalsfromnarrowcracks[J].NDT&EInternational, 2010, 43(1): 13-19.

[11]DESJARDINSDPR,KRAUSETW,GAUTHIERN.Analyticalmodelingofthetransientresponseofacoilencirclingaferromagneticconductingrodinpulsededdycurrenttesting[J].NDT&EInternational, 2013, 60(12): 127-131.

[12] 陈兴乐,雷银照. 平板导体脉冲涡流场时域解与测厚特征量的提取[J]. 电工技术学报,2013,28(7):1-8.

CHENXing-le,LEIYin-zhao.Time-domainanalyticexpressionsforpulsededdycurrentfieldofconductiveplateandcharacteristicsquantityforthicknessmeasurement[J].TransactionsofChinaElectrotechicalSociety, 2013, 28(7): 1-8.

[13]XUPeng,HUANGSong-ling,ZHAOWei.Anewdifferentialeddycurrenttestingsensorusedfordetectingcrackextensiondirection[J].NDT&EInternational, 2011, 44(4): 339-343.

[14] 刘凯,张荣仁. 在役铁磁性管涡流检测方法与应用[J]. 无损检测,1996,18(12):345-348.

LIUKai,ZHANGRong-ren.Eddycurrenttechniqueforinserviceinspectionofferromagnetictubesanditsapplications[J].Non-DestructiveTesting, 1996, 18(12): 345-348.

[15]KELHAV,PELTONENR.Theinfluenceofmagnetizationoneddycurrentinspectionofferromagnetictubes[J].ActaPolytechnicaScandinavica,AppliedPhysicsSeries, 1983, 138: 76-79.

[16]GHAEMIM.On-linetestingofthick-wallERWsteeltubesbyeddycurrentmethodusinghighmagneticsaturation[C]//ASNTFallConferenceandQualityTestingShow,SanDiego:AmericanSocietyforNondestructiveTesting, 2002. 35-49.

[17] 李富成. 钢管涡流探伤设备的技术改造[J]. 无损检测,2006,28(2):84-85.

LIFu-cheng.Renovationoftheeddycurrentequipmentforsteeltubes[J].Non-DestructiveTesting, 2006, 28(2):84-85.

[18]SANSHIROK.High-efficiencyflawdetectionofacoatingtankbytheLFETmethod[J].PipingEngineering, 2000, 42(1):86-88.

[19]GOWATSKIS,MINERG.Theuseofthelowfrequencyelectromagnetictechniquetodetectandquantifytheamountmagnetitedepositsinstainlesssteelsuperheatertubesduetoexfoliation[J].PowerplantChemistry, 2011, 13(8): 484-491.

[20]SCHENKHL,JUNKERWR.Eddycurrentthicknessgaugewithconstantmagneticbias[P].USAPatent: 4553095, 1985-11-12.

[21]ATHERTONDL,CZURAW,SCHMIDTTR,etal.Useofmagneticallysaturatedregionsinremotefieldeddycurrenttools[J].JournalofNonDestructiveEvaluation, 1989, 8(1): 37-43.

[22]SOPHIANA,TIANGY.Flawdetectionandquantificationforferromagneticsteelsusingpulsededdycurrenttechniquesandmagnetization[C]//SixthInternationalConferenceonLaserMetrology,Southampton:CMMandRobotPerformance, 2003. 381-390.

[23]TIANGY.Wavelet-basedPCAdefectclassificationandquantificationforpulsededdycurrentNDT[C]//IEEProceedings:Science,MeasurementandTechnology,Stevenage:IEEE, 2005. 141-148.

[24] 张八虎. 涡流探伤装置[J]. 无损检测,1996,18(5):140-141,147.

ZHANGBa-hu.Eddycurrentinspectionequipment[J].Non-DestructiveTesting, 1996, 18(5): 140-141,147.

[25] 张平,董川. 双水内冷发电机偏心励磁电流对电涡流探头测试的影响[J]. 云南电力技术,2009,37(6):46-47.

ZHANGPing,DONGChuan.TheeffectsofthepartialityexcitationcurrenttoECTprobeinthedoublewatercooledgenerator[J].YunnanElectricPowerTechnology, 2009, 37(6): 46-47.

[26]RAJOTTERJ,DROUETMG.InfluenceofaDCmagneticfieldonproximitymeasurementswitheddycurrentgauges[J].RevSciInstrum, 1981, 52(8): 1261-1262.

[27] 王晓光,蔡财华. 磁悬浮转子系统中涡流传感器的工作特性研究[J]. 仪表技术与传感器,2007,(2):1-3.

WANGXiao-guang,CAICai-hua.Studyoncharacteristicsofeddycurrentsensorinmagneticsuspendedspindlesystem[J].InstrumentTechniqueandSensor, 2007, (2): 1-3.

[28]ZHONGQin-you,BAUERD.Combiningeddycurrentandmagneticfluxleakagefortankfloorinspection[J].MaterialsEvaluation, 1994, 52(7): 816-818.

[29]KOSMASK,HRISTOFOROUE.Theeffectofmagneticanomalydetectiontechniqueineddycurrentnon-destructivetesting[J].InternationalJournalofAppliedElectromagneticsandMechanics, 2007, (25): 319-324.

[30] 林俊明,赖传理,任吉林. 钢管涡流探伤中缺陷信号的相位分辨[J]. 无损检测,2011,33(1):2-4,8.

LINJun-ming,LAIChuan-li,RENJi-lin.Phasedistinctionineddycurrenttestingforsteeltubes[J].Non-DestructiveTesting, 2011, 33(1): 2-4,8.

[31]BLITZJ.ElectricalandMagneticMethodsofNondestructiveTesting[M].InstituteofPhysicsPublishing, 1991.

[32]DODDCV,DEEDSWE.Analyticalsolutionstoeddycurrentprobecoilproblems[J].JournalofAppliedPhysics, 1968, 39(6): 2829-2838.

[33] 任吉林,林俊明,高春法,等. 电磁无损检测[M]. 北京:科学出版社,2008.

[34]KAPLANBZ,RABINOVICIR.DCmagneticfieldsensoremployingmultifieldeddycurrenteffects[J].IEEETransactionsonMagnetics, 1987, 24(1): 655-665.

[35]GORKUNOVES,SAVRAIRA,MAKAROVAV,etal.Applicationofaneddycurrentmethodfortheassessmentofstoredplasticdeformationandresidualmechanicalpropertiesaftercyclicloadingofanannealedmedium-carbonsteel[J].RussianJournalofNondestructiveTesting, 2007, 43(4): 24-30.

[36]PARKDG,RYUKS,SOND,etal.EffectsofmagneticphaseontheECTsignalintheSGtubes[J].IEEETransactionsonMagnetics, 2010, 46(2): 560-562.

[37] 宋凯,康宜华,张路根,等. 钢管磁特性对涡流检测信号影响的仿真研究[J]. 华中科技大学学报,2011,39(10):10-13.

SONGKai,KANGYi-hua,ZHANGLu-gen,etal.SimulationoftheeffectsofmagneticpropertiesofsteelpipesonECTsignals[J].JournalofHuazhongUniversityofScienceandTechnology, 2011, 39(10): 10-13.

[38]KOLYSHKINAA,VAILLANCOURTR.Analyticalsolutionstoeddycurrenttestingproblemsforalayeredmediumwithvaryingproperties[J].IEEETransactionsonMagnetics, 1997, 33(4): 2473-2477.

[39]THEODOULIDISTP,KRIEZISEE.Coilimpedanceduetoasphereofarbitraryradialconductivityandpermeabilityprofiles[J].IEEETransactionsonMagnetic, 2002, 38(3): 1452-1460.

[40]YIJY,LEES.Theoreticalstudyoneddycurrenttestsforferromagneticmaterials[J].JournalofAppliedPhysics, 1986, 60(2): 732-735.

[41]SONGK,WANBL,ZHANGLP,etal.SimulationstudyontheeffectofcrackwidthonECTsignal[J].ProcediaEngineering, 2011, 15: 5227-5231.

[42] 宋凯,陈超,康宜华,等. 钢管内壁缺陷涡流检测的机理研究[J]. 失效分析与预防,2012,7(3):180-183,205.

SONGKai,CHENChao,KANGYi-hua,etal.Studyonmechanismofeddycurrenttestingforinnerdefectofsteelpipe[J].FailureAnalysisandPrevention, 2012, 7(3): 180-183,205.

[43]HELIFAB,OULHADJA,BENBELGHITA,etal.Detectionandmeasurementofsurfacecracksinferromagneticmaterialsusingeddycurrenttesting[J].NDT&EInternational, 2006, 39: 384-390.

[44]CombinedMFL/SICDetectionTool[EB/OL]. [2013-09-10].http://www.roseninspection.net

[45]KIMYJ,YIJY,LEES.EddycurrenttestofsteeltubeemployingelectromagnettechniqueforDCmagnetization[J].AppliedPhysics, 1986, 60(9): 3327-3334.

[46] 冯少东. 钢管涡流检测可靠性试验研究[J]. 湖南冶金,1998,(6):13-14,24.

FENGShao-dong.Studyonthereliabilitytoeddycurrenttestingofsteeltube[J].HunanMetallurgy, 1998, (6): 13-14,24.

[47]SAKAMOTOT,FUJIWARAH.Numericalanalysisforeddycurrentcharacteristicsofmagneticallysaturatedferromagnetictubes[J].ResearchinNondestructiveEvaluation, 1993, 5(2): 135-146.

[48] 宋凯,康宜华,孙燕华,等. 漏磁与涡流复合探伤时信号产生机理研究[J]. 机械工程学报,2009,45(7):234-237.

SONGKai,KANGYi-hua,SUNYan-hua,etal.Studyofsignalmechanismbasedoncombiningmagneticfluxleakageandeddycurrenttesting[J].JournalofMechanicalEngineering, 2009, 45(7): 234-237.

Research Progress in Magnetic Properties of Steel Pipeon the Eddy Current Testing Signal

SONG Kai,KANG Yi-hua,ZHANG Li-pan,PENG Xu-zhao

(Key Laboratory of Non-destructive Test (Ministry of Education), Nanchang Hangkong University,Nanchang 330063,China)

It is particularly important to conduct the non-destructive testing on steel pipes used in many important industries under severe and complicated working conditions. Eddy current testing method with many advantages is a common method for detection of steel pipe after adding saturated magnetic device, but at present, the unique effect of pipe magnetic properties is neglected. It is incomplete to consider that steel pipes will become non ferromagnetic pipeline after magnetic saturation, the lack of understanding the mechanism will cause the distortion in quantitative evaluation on defects. The mechanism and method of eddy current testing on steel pipes were presented. Some magnetic properties parameters, such as magnetic flux leakage field and distortional magnetic permittivity near the defect area which can influence the eddy current testing signal were analyzed. It indicates the inner defect detection of steel pipe will cause a chaos of the existing evaluation methods. The current developing tendency of eddy current testing on steel pipes were summarized, which provides a reference for their future development.

magnetic flux leakage;magnetic permeability;magnetic property;steel pipe;non-destructive testing

10.11868/j.issn.1001-4381.2015.11.017

TG115.28

A

1001-4381(2015)11-0106-07

国家自然科学基金(51265041);江西省教育厅科技项目(GJJ12406,GJJ12444);无损检测技术教育部重点实验室基金(ZD201029003)

2014-05-28;

2015-04-20

康宜华(1965—),男,博士,教授,博士生导师,研究方向:无损检测新技术及仪器,联系地址:江西省南昌市丰和南大道696号南昌航空大学无损检测技术教育部重点实验室(330063),E-mail:yhkang@263.net