220 V逆变器用直流升压电路的设计与特性分析

朱挺锋,秦会斌(杭州电子科技大学新型电子器件研究所,浙江杭州310018)

0 引 言

传统的逆变器在输入电压较小的情况下,一般采用先逆变再工频升压到市电交流220 V。由于采用体积笨重,转换效率较低的工频变压器,实际使用效果往往低于预期。近几年,科研工作者积极探索采用高频链结构实现逆变电路能量的高效转换,前级升压后级逆变的结构逐渐被采用和完善。此结构在逆变输出220 V交流的时候,理论上前级升压电路输出端必须高于310 V。

本设计输入端采用4节12 V 100 Ah的大容量铅酸电池串联供电,能满足长时间稳定输出1 k W功率的要求。电路部分由驱动板、功率板和辅助电源三个模块组成,经过不断调试和修正,各功能模块工作稳定,制作出来的样机性能指标均达到预期。

1 直流升压电路整体设计框架

本文所叙述的推挽升压电路框架如图1所示,输入端光伏阵列(验证时用电压变化范围在48~54 V之间的蓄电池组代替)额定电压48 V,通过电容滤波电路后,由SG3525控制,采用推挽升压拓扑以及初并次串双变压器结构,通过高压反馈调节,得到额定值在350 V左右的高压直流。文中简明扼要地分析了推挽升压电路的工作原理以及变压器的详细参数设计,最后制作样机加以验证。研究结果表明,所设计的直流升压具备体积小,电路工作稳定,转换效率高,能够长期输出1 kW的功率。

图1 推挽升压电路框图

2 推挽升压驱动板和功率板的设计

2.1 SG3525驱动板电路设计[1,2]

SG3525是由美国Silicon General研发的一款用于驱动N沟道功率MOSFET的PWM控制器。其突出的电流控制脉宽调制性能,使得设计出来的开关电源在电压调整率、负载调整率和瞬态响应特性方面都有良好的表现。

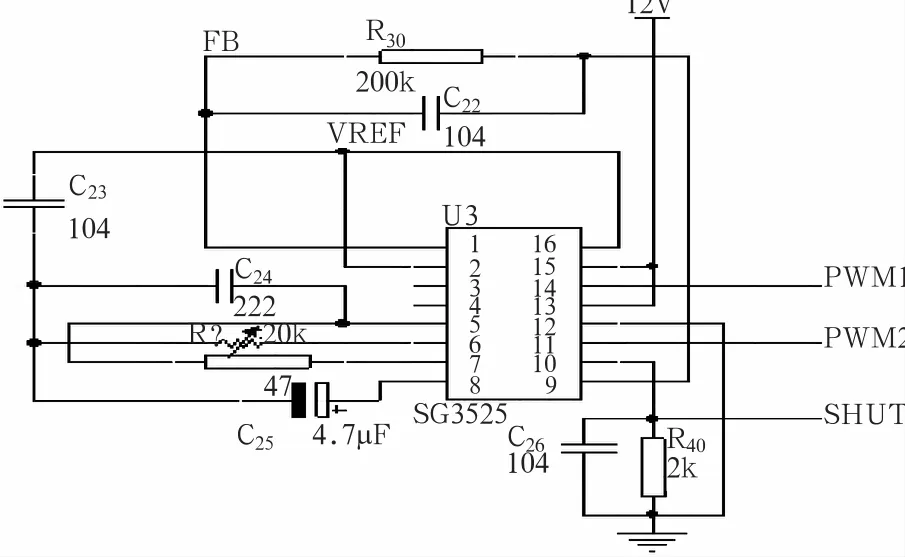

如图2所示,SG3525采用12 V直流电压供电,网络标号FB为高压反馈信号,Vref为5 V参考电压,SHUT用于关断PWM输出,PWM1和PWM2为两路互补输出脉宽调制信号。PWM输出频率通过芯片引脚5(定时电容CT端)、引脚6(定时电阻RT端,初始值为12 kΩ)、引脚7(泄放电阻RD端)共同控制,计算公式为

理论计算值为56 k Hz,实测频率为55.3 k Hz。死区时间根据MOS管的导通关断时间设置在100 ns左右,经验证,符合设计要求。

图2 SG3525驱动电路

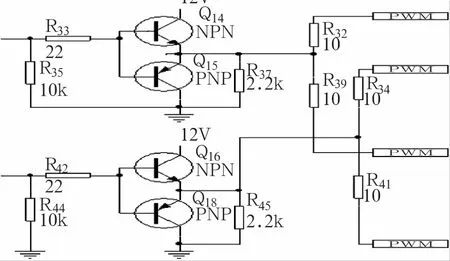

针对本文设计的推挽升压电路采用双变压器结构,SG3525两路互补输出信号PWM1、PWM2在采用图腾柱结构增大驱动能力的同时,将每一路信号一分为二,如图3所示。试验证明,该驱动板运转良好,在大功率带载的时候仍然能够稳定工作。

图3 互补PWM驱动信号

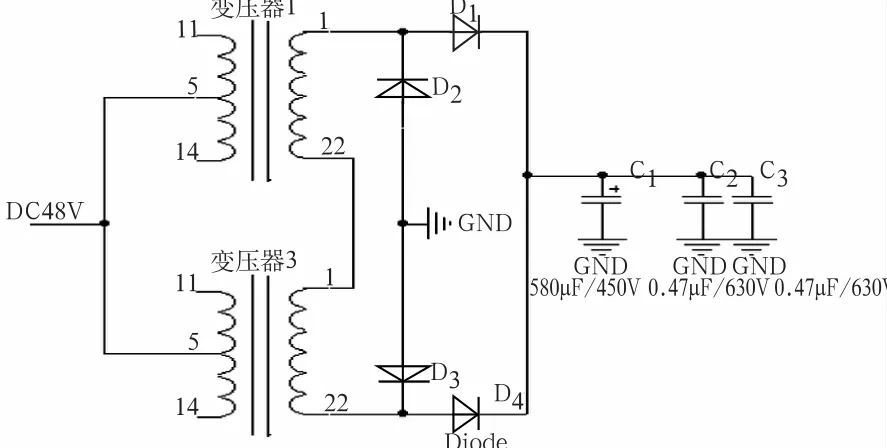

2.2 升压功率板设计[3]该设计主体采用推挽结构

,并采用双变压器初并次串方式,输出端接桥式整流电路和滤波电容,如图4所示。其中变压器的11和14引脚接MOSFET的D极,并通过PWM波控制MOS管的开关断。

图4 双变压器结构

因网上有大量的推挽计算公式[4,5],本文不再详述。所述升压电路主要为逆变器提供稳定的直流高电压,额定功率值为1 kW,两个变压器平均分配所需功率。两个变压器设计思路和过程完全一致,本文只对图中的变压器1进行参数设置。

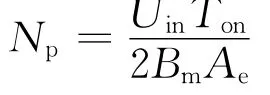

(1)初级线圈匝数计算

取Bm=0.15 T,Ae=354 mm2(EE55磁芯截面积),Uin取额定值48 V,Ton以SG3525振荡频率两倍的倒数作为标准,取值Np=8。

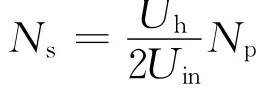

(2)次级线圈匝数计算

式中,Uh为输出的母线高压,设置为350 V,求得Ns=30匝。

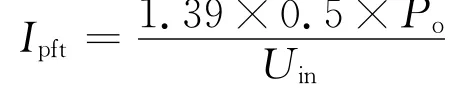

(3)1 k W满负荷工作时,流经变压器初级线圈的电流值计算公式为

经计算可得Ipft=14.5 A。

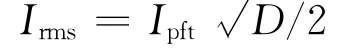

(4)原边线圈电流有效值

占空比D取经验值0.9,求得Irms=9.7 A,变压器线圈电流密度设定为5 A/mm2,经计算可得初级采用0.1 mm×120利兹线2根并绕,次级采用0.1 mm×90利兹线单根绕制。为尽量减小初级漏感,变压器采用夹层绕法。

实验中发现,所采用的变压器在满足额定输出功率的情况下,上述绕制方式仍存在较多的窗口面积。为提高变压器的窗口利用率以及尽可能地保证变压器工作在不饱和状态,本设计采取了同比例增加初次级线圈的方式,经调试,最终取Np=11,Ns=40。

3 实物图和实验结果

3.1 实物

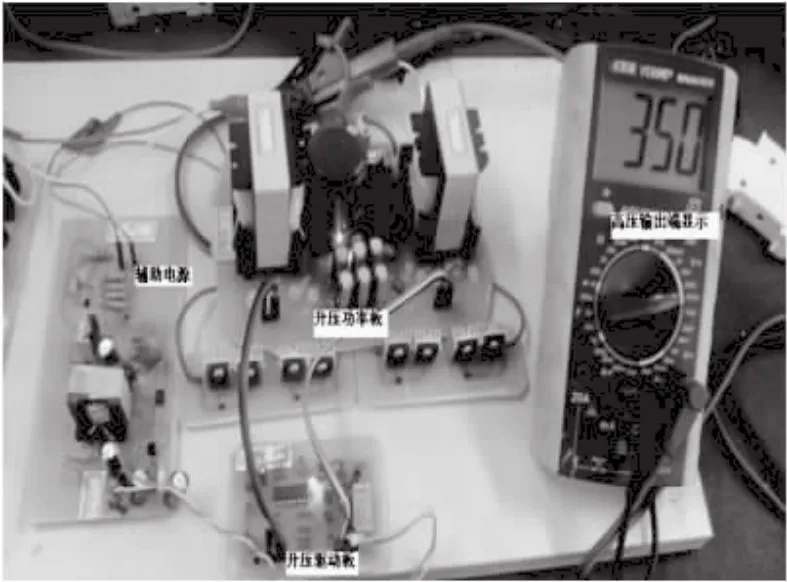

如图5所示,本文所述设计由辅助电源(左侧)、升压功率板(右上)、升压驱动板(右下)三部分组成。由SG3525芯片控制的驱动板在辅助电源(输出DC12 V)的供电下,对功率板电路的MOSFET进行开关控制,输出端经过整流滤波后输出稳定的高压直流电。

图5 升压电路实物图

3.2 实验结果

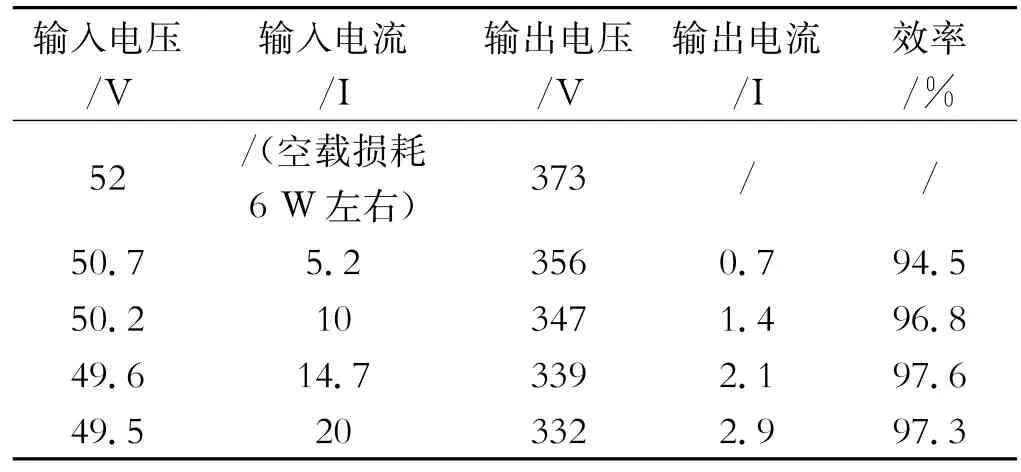

输入端采用4个12 V铅酸蓄电池串联供电(每个容量为100 Ah,完全满足本实验要求),经反复调试,达到千瓦级别输出要求,输出直流高压变化范围在341~360 V之间。电路空载时,损耗为5.76 W,随着输出功率的进一步增大,输出电压逐渐从360 V减小至341 V,输出效率呈现上升趋势,峰值效率在97.6%左右。

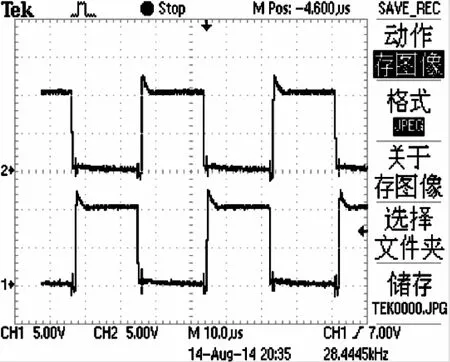

SG3525的两路互补PWM信号经驱动增强电路输出波形如图6所示。

图6 互补PWM波形

从图6可以看出,两路PWM信号因带死区时间设置(防止同时导通),占空比均小于50%,输出该PWM波有一个上升高度为1.2 V,时间跨度为2.5μs的小毛刺,因不影响电路正常工作,为简化电路,未做特殊处理[6]。

实验过程中通过观察MOS管DS两端的电压波形发现,DS两端电压在MOS管关断瞬间出现毛刺,并且随着输出功率地不断增大,DS两端峰值电压略有上升,在1 kW输出时,经检测达到162 V的峰值电压,因样机选择MOS管的耐压值为200 V,为简化电路设计,未对变压器进行RCD钳位设计[7]。

表1列举了样机在不同负载情况下输入输出电压电流大小以及效率计算,因实验条件和当时环境的影响,结果存在一定的误差,仅供参考[8]。

表1 样机输入输出特性

4 结 论

本设计主电路采用DC-DC推挽升压拓扑,变压器采取初并次串结构,通过SG3525芯片的高效PWM控制,所设计的直流升压电路输出电压稳定,转换效率高,在光伏逆变以及车载逆变领域有着重要的实际应用价值。

[1] 吴建进.一种推挽式直流升压电路的设计 [J].电气自动化,2011,33(2):54-56.

[2] 李桂丹,高晗璎,张春喜.基于SG3525的DC/DC直流变换器的研究 [J].电源技术应用,2009,12(1):11-15.

[3] 龚春英,李 伟,严仰光.推挽式单级电流源高频链逆变拓扑研究 [J].电工技术学报,2005,20(10):3-6.

[4] 周洁敏,赵修科,陶思钰.开关电源磁性元件理论及设计[M].北京:北京航空航天大学出版社,2014.

[5] 沙占友,王彦鹏,安国臣,等.开关电源设计与入门实例解析[M].北京:中国电力出版社,2009.

[6] Zhang Fanghua,Qin Haihong,Wang Huizhen,etɑl.Freewheeling current in push-pull forward converter[C].IEEE 2003:353-358.

[7] Abraham I Pressman,Keith Billings,Taylor Morey,et ɑl.The design of switching power[M].北京:电子工业出版社,2010.

[8] 周 延.PWM光伏逆变电源DC-DC电路及最大功率电跟踪技术的研究[D].济南:山东大学,2006.