双组分并列复合纤维“哑铃型”结构的控制

周静宜+张大省+王春梅

摘要:双组分并列复合纤维“哑铃型”结构的控制可以更好地显示其三维立体卷曲结构和弹性功能。研究结果表明,并列复合纤维两组分的体积组成比、两组分在纺丝工艺条件下的熔体黏度比及喷丝板的结构均为控制双组分并列复合纤维形成“哑铃型”结构的重要影响因素。

关键词:双组分并列复合纤维;哑铃型;形态结构;控制

中图分类号:TQ342.29 文献标志码:A

Control of the Dumbbell Structure of Side-by-side Bicomponent Fiber

Abstract: By controlling the dumbbell structure of side-by-side bicomponent fiber can better show their three-dimensional crimp structure and elastic function. The research results show that the volume ratio, the melt viscosity ratio of the two components of side-by-side composite fibers and the structure of the nozzle plate in the spinning process are the three important factors in controlling the formation of dumbbell structure of side-by-side bicomponent fiber.

Key words: side-by-side bicomponent fiber; dumbbell; morphological structure; control

多年来,国内对于并列型弹性复合纤维的研究与开发十分活跃,通过改变并列双组分的组成、分布、比例、横截面形状以及纺丝和后加工工艺条件等可制得不同性能的弹性复合纤维,这类纤维具有很好的应用前景。至今,并列型弹性复合纤维中研究最多且较深入的品种为聚对苯二甲酸乙二醇酯/聚对苯二甲酸丙二醇酯(PET/PTT)组合,此外也有不少关于其他聚合物原料组合的研究,例如采用两种不同特性黏数的PET或PTT、PET/改性PET、聚酰胺6(PA6)/改性PA6以及PET/聚对苯二甲酸丁二醇酯(PBT)等。此类纤维的弹性主要来源于其自身的卷曲结构,而使其能形成三维立体卷曲结构的因素有许多,如并列双组分需具备良好的相容性、具有较大的热收缩率差异,纤维需经过适宜的热处理等。

另外,并列复合纤维的横截面结构亦是决定纤维螺旋状卷曲形态和弹性功能优劣的重要因素之一。罗锦以PET/ PTT并列复合纤维为研究对象,通过分析纤维的卷曲半径和螺距之间的关系发现,卷曲半径和螺距均趋于最小时,纤维的卷曲曲率最高;而“哑铃型”横截面的并列纤维则对应相对最小的卷曲半径和螺距,葫芦形次之,圆形横截面复合纤维的卷曲半径和螺距相对最大,这就意味着“哑铃型”横截面结构能赋予并列复合纤维较佳的卷曲弹性。本文将重点研究双组分并列复合纤维“哑铃型”横截面形态结构的控制,以确保纤维获得优良的弹性。

1 实验

1.1 双组分并列复合纤维的制备

1.1.1 原料及其主要性能

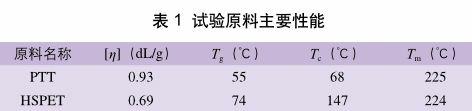

PTT半消光切片,杜邦公司产;高收缩聚酯(HSPET)切片,自制。各原料的特性黏数[η]、玻璃化转变温度(Tg)、结晶温度(Tc)及熔点(Tm)如表 1 所示。

1.1.2 双组分并列复合纤维的制备

采用双组分复合纺丝机(大连合成纤维研究所制造)进行HSPET/PTT并列纺丝,主、副螺杆直径均为Φ30 mm,长径比为25︰1;纺丝组件由日本化纤喷丝板厂生产,喷丝孔规格为Φ0.25 mm×24孔;纺丝速度为1 000 m/min。初生纤维的拉伸和热定形在TF100-08型拨叉式平牵机(苏州特发公司制造)上完成,卷绕速度为500 m/min。

1.2 纤维结构与性能分析

采用DSC6200差示扫描量热仪(日本精工电子有限公司)测定原料热性能,升温速度为20 ℃/min,N2气氛;采用JEOL JSM-7500F型扫描电子显微镜(日本电子株式会社)及OLYMPUS BX41型显微镜(日本奥林帕斯株式会社)观察并记录纤维的形态结构;采用Rosand RH7毛细管流变仪(英国马尔文仪器公司)测定原料的流变性能,毛细管直径为 1 mm,毛细管长度为 16 mm,剪切速率为10 ~ 10 000 s-1。

2 结果与讨论

2.1 双组分并列复合纤维横截面形态结构控制的相关

理论解析

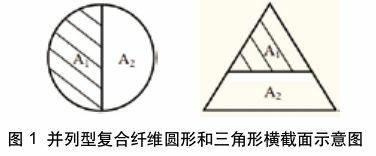

在关于并列复合纤维形态与其卷曲弹性的关系研究方面,Rwei等对比了圆形与三角形横截面并列纤维的卷曲性能(图1),发现在横截面面积相同的情况下,三角形复合纤维的卷曲性能优于圆形横截面的复合纤维;同时发现高收缩率组分置于三角形顶端时,表现出更优异的卷曲性能;双组分并列复合纤维最适宜的组分体积比是50/50。

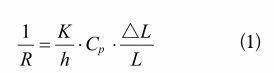

对自卷曲纤维的理论分析源于1925年Timoshenko提出的双金属片弯曲作用原理,当温度发生变化时,由于两种金属的膨胀系数不同可产生弯曲。由此推出影响并列型复合纤维卷曲曲率的主要因素为:(1)两组分间的收缩率差异;(2)两组分的模量差异;(3)纤维的整体横截面和每个组分独立的横截面形状以及纤维的线密度;(4)两种聚合物的复合比及熔体黏度的差异。Fitzgerald和Knudsen推导得出了并列复合纤维卷曲曲率与影响因素之间的关系,如式(1)所示。

式(1)中,R为纤维的卷曲半径;1/R为卷曲曲率;K为常数(一定程度上依赖于组分模量比和纤维的横截面形状);h为纤维线密度;Cp为卷曲势能函数,对给定的纤维横截面来说,两个组分对称性越大,其卷曲势能Cp越高;△L/L为两个组分的收缩差。

可见,此类弹性纤维的卷曲结构和弹性优劣与复合纤维的横断面形态结构密切相关。而影响横断面形态结构的主要因素可归纳为:(1)两组分的体积组成比;(2)两组分黏度差异;(3)纺丝组件结构。

并列复合纤维两组分比例与其卷曲性能的关系如图 2所示。当两组分的体积组成比为50/50时,可以得到卷曲半径最小、单位长度卷曲数最多的纤维,此时纤维的弹性伸长率及其回复率最佳;两组分的体积组成比高于或低于50/50时,纤维的卷曲半径和卷曲螺距增大,卷曲曲率减小,纤维的卷曲率和卷曲回复率降低。

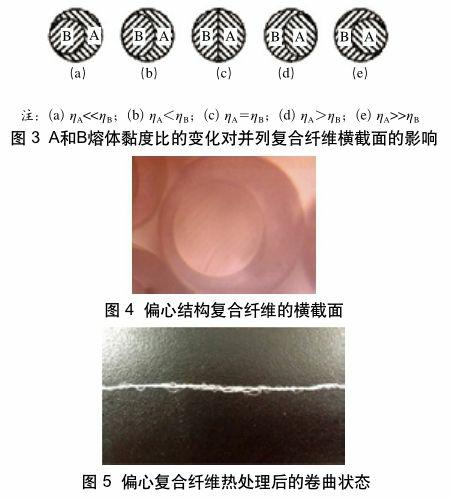

在纺丝工艺条件下,A、B两组分的熔体黏度差异改变时,并列复合纤维的横截面结构也会有所不同。如图 3 所示,若两组分的熔体黏度差异很大时,则会出现“稀包稠”的现象。因为熔体黏度较高者具有较大的表面张力,更倾向于成球状,从而被熔体黏度相对较低者所包围。图 3(a)和(b)均为熔体A的黏度低于熔体B的,即B被A包围;此种结构的纤维常被称为偏心式皮芯型复合纤维,其也能表现出大卷曲半径的三维卷曲结构,并略有弹性(图 4 和图 5)。

2.2 并列复合纤维体积组成比与纤维横断面及纵向结构的关系

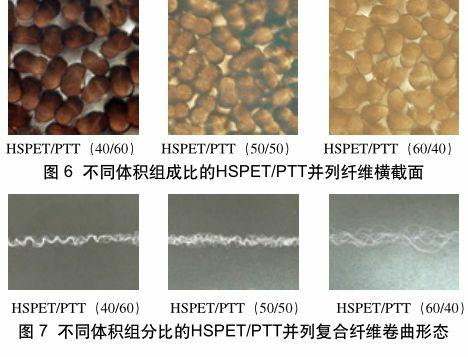

如上文所述,构成并列复合纤维两组分的体积组成比是影响并列复合纤维横截面结构的重要因素。图 6 和图 7为不同体积比的HSPET/PTT并列复合纤维的横截面形态和经热处理后纤维的纵向卷曲结构。

从图 7 可以看出,当HSPET/PTT的体积组成比为50/50时,并列复合纤维的横断面显示出界面两侧面积均等的形状,其纵向则呈现卷曲半径小、卷曲波纹较为密实的形态;而当HSPET/PTT体积组成比为60/40或40/60时,纤维的横断面显现出中心线两侧大小不一的形状,其纵向则呈卷曲半径大且较为松散的状态,该结果与图 2 的分析一致。2.3 并列复合纤维两组分熔体黏度差异与纤维横断面

及纵向结构的关系

依据图 2 和图 3 的分析,在纺丝工艺条件下,两组分的熔体黏度近似相等时,其纤维横截面形状最理想,可呈现中间平均分割的并列型结构。但仅是两组分体积比为50/50、并列纤维横截面两侧平分还不足以使复合纤维获得优异的弹性,还需创造条件使并列复合纤维的横断面呈现理想的“哑铃型”。在此种形态结构时,双组分处于最大的对称结构状态,也就是使式(1)中提及的卷曲势能函数Cp值尽力提高。促使双组分并列复合纤维形成“哑铃型”截面的关键在于控制两组分均具有较高的表面张力,以达到各自易于形成球状的趋势。在纺丝加工过程中,应使并列复合的两个组分的熔体黏度在保证可纺性的前提下尽可能地提高。

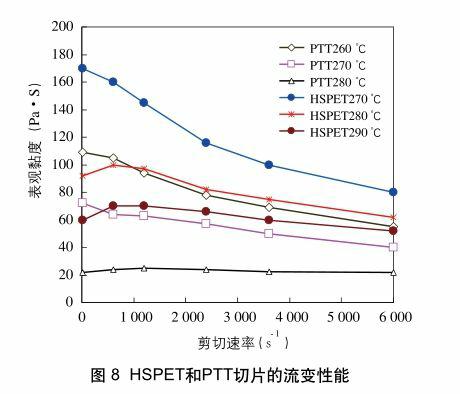

影响高聚物熔体黏度的因素包括高聚物的相对分子质量、熔体温度以及剪切速率等。HSPET和PTT在不同温度下的流动性能如图 8 所示。从图 8 可见,随着剪切速率增加,两种熔体的黏度均随之降低,即都属于切力变稀流体。并且在低剪切速率下,熔体黏度的下降对剪切速率的依赖性较为明显,而在高剪切速率下,熔体黏度随剪切速率增大而减小的趋势减缓。此外,随着温度升高,两种熔体的表观黏度变小,即熔体的流动性变好;而熔体温度愈高,熔体黏度对剪切速率的依赖性愈小,因而可以通过改变纺丝温度或剪切速率来调节熔体的黏度。

实际生产中可通过选择聚合物原料的特性黏数、设计喷丝孔的孔径及长径比、改变泵供量等措施来调节熔体黏度。但在上述条件已基本确定的情况下,一般通过调节纺丝温度来控制熔体的黏度。从图 8 可以发现,在相同温度(例如270 ℃或280 ℃)下,HSPET熔体的表观黏度均高于PTT熔体的黏度,即PTT熔体的流动性能优于HSPET熔体。因此纺丝加工时必须设法加以调整,以使纺丝熔体流出喷丝孔时,两个组分的熔体黏度保持相等或相近,避免发生因两组分熔体黏度差异过大而形成图 3 的“稀包稠”现象。

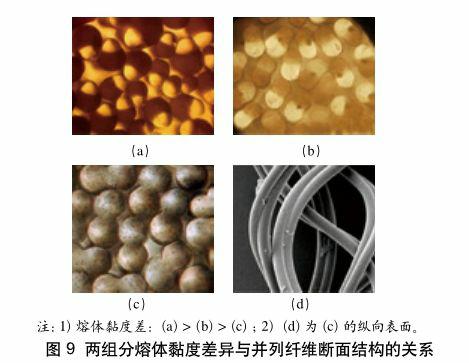

图 9 为两组分熔体温度调整时所形成的双组分并列复合纤维的横断面结构及经热处理后的纤维纵向外观形态。

图 9(a)图浅色部分组成物的熔体黏度高于深色部分,因此在两组分的界面处浅色组分成凸出状并嵌入深色部分的组成物中;图 9(b)图的双组分熔体黏度基本相同,在双组分的界面处基本呈直线,且略有“哑铃型”结构;图 9(c)图的双组分黏度不仅相一致,而且二者的熔体黏度较高,横断面展现出完美的“哑铃型”形态结构,该横断面结构的双组分复合纤维经热处理后,纤维纵向外观呈现两组分相互粘结形成稳定的三维立体卷曲状结构,如图 9(d)所示,此时纤维具有较佳的弹性伸长率和弹性回复性能。2.4 纺丝组件结构对“哑铃型”结构的影响

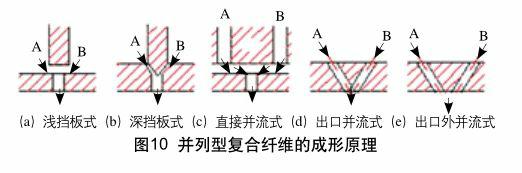

纺丝组件的结构对于并列型复合纤维横截面形态结构的形成也具有一定的影响。如图10所示,在使用图中深、浅挡板式和直接并流式喷丝板时,如果两组分的熔体黏度控制不当,很容易出现两组分的流体还未从喷丝孔挤出已发生“稀包稠”的现象,形成除图 3(c)以外的 4 种偏心型复合纤维的横断面结构。而使用图10的出口并流式和出口外并流式更容易控制形成真正的并列复合横截面结构,因为两组分熔体从喷丝孔挤出接触并相互粘结后,很快会由于熔体温度的降低而黏度骤升,继而凝固。

3 结论

具有三维立体卷曲结构的双组分并列复合纤维形成“哑铃型”形态的主要控制因素包括两组分的体积组成比、两组分黏度差异和纺丝组件结构。只有满足两组分体积组成比为50/50、两组分熔体黏度相近且具有尽量高的黏度、采用出口并流式或出口外并流式喷丝板结构时,才容易得到拥有“哑铃型”横截面结构的并列复合纤维。

参考文献

[1] DUPONT CORP. 高卷曲双组分纤维:美国专利,2007065664[P]. 2007-03-22.

[2] HYSUNG CORP. 具有潜在卷曲性能的聚酯复合纤维的制取方法:韩国专利,072013-A[P]. 2007-07-04.

[3] 吴国忠. 自发卷缩性复合纤维及其制造方法:中国专利,CN17729842[P]. 2006-05-17.

[4] 罗锦. PTT/PET并列复合纤维的自卷曲结构及其性能[D]. 上海:东华大学,2010.

[5] S P Rwei,Y T Lin,Y Y Su. Study of self-crimp Polyester fibers[J]. Polymer Engineering and Science,2005,45:838-845.

[6] TIMOSHENKO S S. Analysis of bi-metal thermostats[J]. Journal of Optical Social American, 1925,11:233-255.

[7] 张黎. 双组分纤维的开发及应用[J]. 合成技术及应用,2004,19(1):38-41.

[8] W E Fitzgerald,J P Knudsen. Mixed-stream spinning of bicomponent fiber[J]. Textile Research Journal,1967,37:447.

[9] 张大省,王锐. 超细纤维生产技术及应用[M]. 北京:中国纺织出版社,2007:269-271.

[10] 秦艳华. TPEE系列改性纤维的结构设计[D]. 北京:北京服装学院,2004.