烧结环冷余热锅炉效率降低原因分析与措施

岳 洪,刘 涛,禹金龙,陶红卫(宁波钢铁有限公司余能发电厂,浙江宁波 315807)

烧结环冷余热锅炉效率降低原因分析与措施

岳洪,刘涛,禹金龙,陶红卫

(宁波钢铁有限公司余能发电厂,浙江宁波315807)

【摘要】针对宁钢1#烧结烧结产能降低后,环冷余热锅炉效率降低原因进行分析,提出了改进环冷密封与保温的措施,提高了风温和锅炉出力,取得了较好效果。

【关键词】烧结;余热锅炉;效率;原因;措施

Analysis of Efficiency Decline of Circular Cooler Waste Heat Boiler and Countermeasures

Yue Hong, Liu Tao, Yu Jinlong, Tao Hongwei

(The Waste Heat Power Plant of Ningbo Iron and Steel Co., Ltd., Ningbo, Zhejinag 315807, China)

【Abstract】The reasons for the efficiency decline of the circular cooler waste heat boiler after production capacity reduction of the No.1 sintering plant of Ningbo Steel were analyzed; measures to improve the sealing and temperature conservation of the circular cooler were put forward, which have increased the air temperature and boiler output and achieved good effect.

【Keywords】sinter; waste heat boiler; efficiency; reason; measure

1 前言

宁钢1#430 m2烧结环冷余热项目于2011年底建成投产,配套建设电厂3#余热锅炉和15 MW汽轮发电机组。锅炉额定中压蒸汽流量为60 t/h,汽温320℃,低压蒸汽流量为20 t/h,汽温190℃,汽轮发电机机组外网补汽量按40 t/h进行设计;截至2013年底3#机组累计运行12019 h,累计发电8448 万kWh。主要运行情况如下:

第一阶段:2012年,1#烧结满负荷生产(烧结上料量950~1020 t/h),3#机组年平均负荷8.3 MW,厂用电率43.87%,其中7~9月份3个月平均负荷分别为9.2 MW,折合吨矿发电量14.7 kW,处于行业较好水平,生产基本正常,主要问题为厂用电率较高。

第二阶段:2012年12月份,2#烧结投产,因两台烧结机产能与高炉产能不匹配,两台烧结机组只能低负荷生产,由此造成3#锅炉汽温偏低,蒸汽量大幅减少。2013年上半年3#机组因发电量少于厂用电量而被迫停运。电厂于上半年完成了循环风机变频改造,风机电耗由原来的2900 kW降至800 kW左右,厂用电量下降明显,3#机组于7月份投入运行。7~11月份,平均负荷约3.8~4 MW,每月产生边际贡献50万元。期间虽然主汽温度下降,但电厂保安蒸汽仅作热备用,在烧结短时间故障时投用,月使用量约700~800 t。此阶段基本维持生产,但吨矿余热回收量低,吨矿发电量约9 kW。在2013年1~2月份冬季,因锅炉蒸汽温度低、蒸汽量少,发电无边际贡献,机组停运行。

第三阶段:随着公司热轧、石灰等蒸汽余热回收项目的相继建成投产,公司低压管网蒸汽出现富余,3#机组于2014年3月中旬恢复生产。此阶段富余低压管网蒸汽用于发电,但保安蒸汽需长时间投入以提高汽温,发电效益较差。

针对1#烧结烧结产能降低后,环冷余热锅炉效率降低原因进行分析,提出了改进措施和建议,取得了较好效果,实现公司效益最大化。

2 余热锅炉效率降低原因分析

2.1前期完成的烧结低负荷生产模拟试验情况

在2#烧结投产前电厂与炼铁厂配合,于2012 年5月17日进行了7小时的烧结70%产能(700 t/h上料量)3#锅炉性能试验,终点温度控制在340℃左右,试验主要数据如下:

(1)高温段热风温度在290~330℃左右,其中高限到350℃,低限在256℃;低温段热风温度在230~260℃左右。

(2)主蒸汽温度最低到260℃;汽机进汽最低汽温为250℃,如烧结过程波动对汽轮机组有一定影响;

(3)机组负荷在4.2~5.7 MW,平均负荷约5 MW左右,为同期烧结满负荷生产时平均负荷(8.7 MW)的57%;

(4)与烧结满负荷生产工况相比,因高温段热风温度降低,中压蒸汽流量减少较多,平均为20 t/h左右(满负荷38~40 t/h左右),低压蒸汽流量变化不大,约20 t/h左右。

试验结果表明:烧结产能下降对风温、汽温、发电影响比较明显,70%产能下3#机组基本可以维持生产。

2.2烧结热平衡测试情况

2014年5月,组织了烧结环冷及3#锅炉热平衡测试,结果表明:

1)700t/h上料量低产能时烧结机下料矿温度由满负荷的700~800℃降至510~580℃,下降较明显,使得吨矿余热回收量减少;

2)环冷机后矿温平均为129℃,说明环冷冷却效果不理想;

3)锅炉入口风温降低,使得锅炉效率随之降低。

2.3烧结低负荷生产对余热发电的影响分析

结合该机组近三年生产、试验情况、烧结热平衡测试和其他单位的生产实践,造成目前烧结低负荷时发电机组难以安全经济发电的主要原因为:

(1)烧结机下料矿温下降

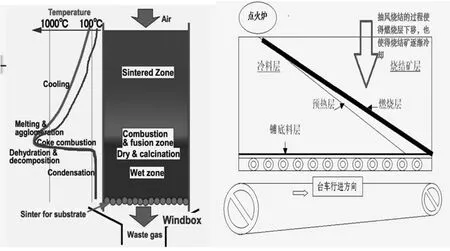

进入环冷机烧结矿的温度由整个台车烧结矿的平均温度决定。在整个烧结过程中,最低的温度是烧结矿表层的温度(室温),最高的温度是燃烧层的温度(接近1400℃),进入环冷机之前,烧结机最下部的混合料完成燃烧层的反应过程形成烧结矿。从图1可以看出,整个的烧结过程就是烧结矿从上至下生成的过程,也是从上至下被吸风冷却的过程。

相对满负荷,70%产能情况下烧结机上烧结矿抽风冷却的时间比其要长43%,烧结矿在烧结机上冷却更充分,因此生产操作上无论怎么控制,烧结矿的整体温度都会明显下降。(图1中红色、蓝色分别代表满负荷和70%产能时的烧结温度沿烧结机台车垂直方向的分布。)

图1 烧结矿温度分布图

原设计至环冷机的矿料温度为700~800℃,满负荷生产时机尾红矿约占1/3~1/2,经检测在700~ 750 t/h上料量时,平均矿温为560℃,尾部红矿剖面呈断、山峰状,经测算,吨矿带入环冷机的热量下降了20%(估算值),则可利用热量下降30%,势必造成锅炉入口高、低温热风温度的降低,回收蒸汽量的减少;生产情况与试验基本吻合,也说明了烧结产能降低后锅炉能回收的热量不是完全成比例下降,锅炉蒸发量下降更加明显。

(2)环冷密封和保温影响

漏风问题解决不好,会造成热风外溢、吸冷风等问题,严重影响余热回收效果[1]。根据1#烧结环冷机运行数据,高低温段风压从投产初期的3 kPa降至1 kPa,风压降低的主要原因为环冷机下部密封漏风过大。大量循环热风的跑失,降低了高低温段热风温度;风压过低使得烧结矿冷却效果变差,750 t/h的上料量,环冷风机开启4~5台,冷却后平均矿温为129℃,从数据和实际情况都说明了现场漏风非常严重,致使冷却效果变差,余热回收热量降低。

另外,上部密封效果不好,造成大量冷风漏入热风中,降低了锅炉热风温度。从2012年各月发电平均负荷分析,夏季月平均负荷曾达到9.3 MW,而冬季则为7.7 MW,除了汽轮机距锅炉较远,管网损失增大原因之外,冷风漏入过大、吸风罩没有保温也是主要影响因素。据了解,保温和密封做得好的厂家,在夏季和冬季余热锅炉产量没有明显的变化。

3 措施

如何在烧结低产能时提高余热利用效率,比较了锅炉补燃技术、蒸汽过热炉、汽轮机改为饱和蒸汽等技术措施。锅炉补燃技术投资约100万元,蒸汽过热炉投资约300万元,可以使低温热风得到充分利用,提高锅炉产量,汽温符合汽轮机最低进汽温度的要求,但需要约5000 m3高炉煤气或转炉煤气等高品位的燃料资源。而目前公司没有富余的煤气资源,煤气在电厂1#机组中使用经济性更好。如把汽轮机改为饱和蒸汽型,则改造费用约120~130万元,改造后虽然可以适合目前运行方式,汽机安全性有所提高,但目前余热利用根本状况不会好转,发电量和经济性也不会提高。

综上所述,要提高3#机组的产能效益,需要在根本上寻找合理的解决方案,综合比较目前国内采用的橡胶密封、柔磁性密封等技术[2],结合1#烧结环冷机的特点,提出以下措施:

(1)利用1#烧结年修机会做好环冷机密封和保温,下部密封仍采用双层橡胶密封,减少循环热风损失和冷风漏入热风系统,提高热风温度和锅炉产汽量,此方案投资费用最少,下部密封、上部密封和保温、及环冷风室下部隔墙、料斗与台车间的密封改进修理费约250万元;改造后可以提高主汽温度和流量,减少保安蒸汽用量,使3#机组能够消化公司富余低压蒸汽。

(2)改进布料装置,使矿料尽可能布平,使矿料冷却均匀。

(3)生产方面保持布料均匀,控制烧结终点位置。

4 实施效果

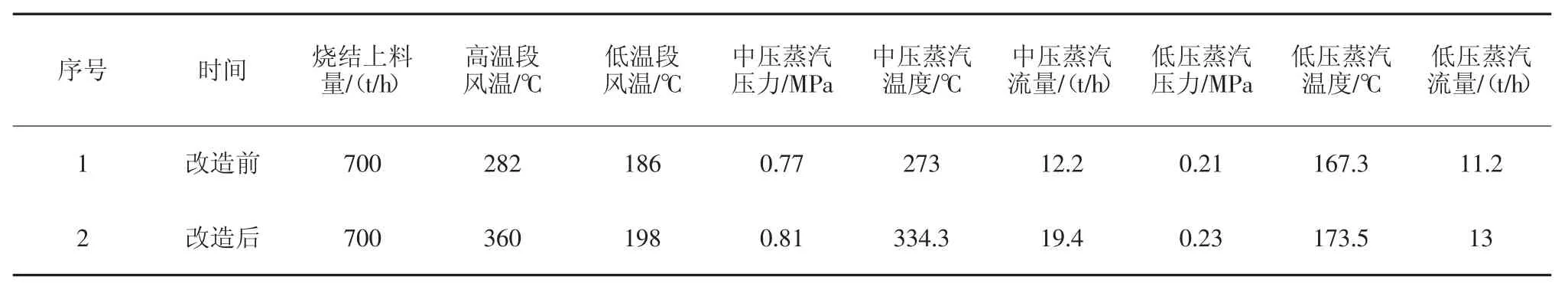

通过采取以上措施,3#锅炉达到了以下预期效果,实现了冬季投入运行的目标,前后运行数据见表1所示。

表1 环冷密封改进前后锅炉运行主要数据比较表

4.1取得的效果

(1)相同产能下高温段热风提高67℃,中压汽温提高78℃,至汽机侧平均汽温为280℃,蒸汽品质得到提高,中低压蒸汽产量提高共约9 t/h,平均发电负荷提高约1750 kW,按年运行8000 h,电价0.56元/kWh测算,年发电量提高约1400万kWh,增加效益784万元。

(2)中压汽温基本可以满足汽机最低汽温要求,减少因投用保安汽引起的效率损失,年可多发电50 万kWh。由于汽温、汽量增加,缩短暖管启动时间3 h以上。

(3)环冷密封改善以后,不仅可以从设备本质上改变目前环冷区域环境,符合公司环境整冶要求,还可以有效改进冷却效果,提高皮带使用寿命,环冷风机从原来的4~5台运行减少至目前的3台,按减少一台环冷风机运行,则1#烧结可年降低用电成本300万元。

4.2下一步改进方向

(1)虽然在环冷密封方面进行了完善,但由于烧结产能的降低,进入环冷机的吨矿热量减少,使得低温段热风温度仅为198℃,下一步考虑减少低温段的取风量,可提高低温段热风温度,降低厂用电率。

(2)环冷机上部密封漏风较大,吸风罩处需正压运行,影响了循环风机的调整,根据有关资料显示[3],吸风罩与环冷台车的间隙由10 mm减少到4 mm,则影响发电量和厂用电量481 kW,所以其密封形式还需改进。

5 结论

烧结产能降低将会降低吨矿余热回收量,对环冷余热发电影响较大;

提高烧结环冷余热利用水平,最关键的要从技术上改进环冷密封和保温着手,减少漏风,并做好日常维护;生产方面在保证烧结质量前提下,控制终点位置,达到节能减排的目标。

[参考文献]

[1]李宝东,李鹏元,杜蒙等.烧结余热发电现状及存在问题的分析[J].冶金能源. Vol.31,No.3 Mar.2012:49-52

[2]董建君,朱兴益,高彦.烧结环冷机柔磁性密封技术及其在凌钢的应用[J].烧结球团. 2013年8月,第38卷,第4期:23-26

[3]周勇平,刘海平,黄华等.环冷机上部密封对余热发电的影响[J].发电设备. Vol.27,No.2 Mar.2013:136-138

作者简介:岳洪(1955-),男,大学本科学历,工程师,现从事电厂热能动力技术管理工作。

收稿日期:2015- 01- 08

【中图分类号】TK229

【文献标识码】B

【文章编号】1006-6764(2015)04-0036-04