精密玻璃透镜小型热压成型炉支承系统优化设计

季月良,沈连婠,李木军,周 剑,施添翼,胡 杨,黄胜洲

(中国科学技术大学 工程科学学院 精密机械与精密仪器系,安徽 合肥 230027)

精密玻璃透镜小型热压成型炉支承系统优化设计

季月良,沈连婠,李木军,周剑,施添翼,胡杨,黄胜洲

(中国科学技术大学 工程科学学院 精密机械与精密仪器系,安徽 合肥 230027)

摘要:为了保证热压玻璃透镜的尺寸精度和几何精度,热压试验装置应具有足够的精度,热压系统支承结构的刚度对热压玻璃透镜的尺寸精度有直接的影响。为研制小型、轻量化的试验装置,本文利用CAE软件I-DEAS全面研究了各参数对支承系统刚度的影响,从刚度、结构和轻量化3个方面进行了优化设计,并最终确定了一种有效的结构设计方案,实现了支承系统总变形量为2.68 μm的优化设计。

关键词:热压成型;支承系统;优化设计;轻量化;I-DEAS

精密玻璃透镜热压成型工艺是一门近年来新兴的精密光学玻璃元件制作工艺,其具有效率高、成本低、对环境友好和特别适合生产精密非球面镜等优点。相对于传统的去除材料加工的加工工艺,热压成型工艺对原材料浪费极少,由于其模具具有极高的形貌精度和表面精度,使得成型后的透镜无需再经过抛光处理等工艺就可以直接使用;同时,这种工艺很容易实现小型和微透镜阵列的加工。国外学者和企业对该工艺做了大量的研究,并且已经有成熟的商用设备,如日本TOSHIBA的glass press molding(GMP)系列和美国Moore Nanotech公司的GPM系列,但在国内还未见报道。虽然国内近十年来在该工艺方面的研究取得了巨大进步,但仍然有许多问题有待研究,如模压透镜的形貌精度、残余应力和折射率场分布的研究和控制以及模具的使用寿命等[1-2]。

本文提出了一种低成本的用于试验研究的小型高精度热压试验炉设计方案,自行研制成型设备,以便深入研究精密玻璃透镜热压工艺过程,这样可以自如地按照研究需要安装各类传感器和控制元件,为进一步开展研究工作提供更多便利条件。

1热压成型装置设计

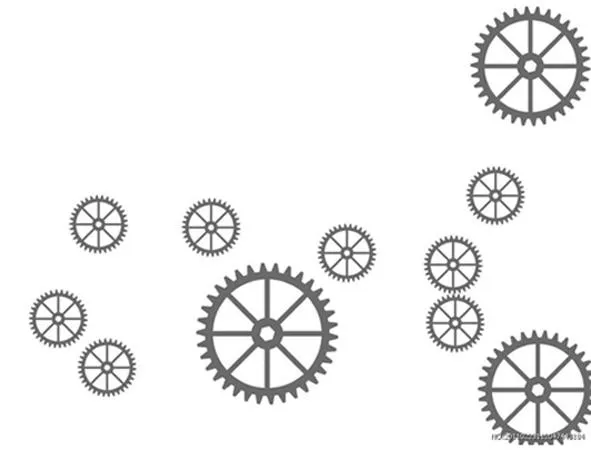

热压成型装置按功能分为下述几个模块:炉体支承系统、模压系统、加热系统、密封系统、冷却系统以及真空系统等,其设计示意图如图1所示。

图1 玻璃透镜热压成型炉

为使热压成型后的玻璃尺寸精度和形貌精度能够分别达到微米和纳米量级,对该设备重要相关零部件的性能指标提出了极高的要求,其中玻璃透镜的形貌精度由模具的超高精度来保证,而其厚度方向的尺寸精度等则由炉体的支承系统来保证;因此,在保证轻量化、小型化的前提下,如何保证支承系统的刚度是一个亟待解决的问题。

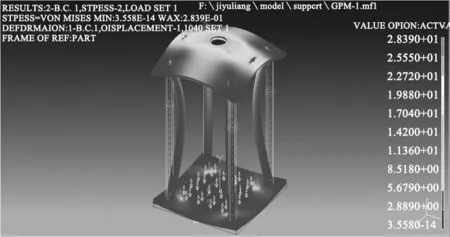

2支承系统设计方案实现

预设计结构参数如下:底座和上支承板为实心钢板,厚度为20 mm;立柱为实心立柱,直径为30 mm,立柱间距为300 mm。有限元分析表明其底座上表面与上支承板下表面的相对位移为31.3 μm,如图2所示,超过了预期3 μm的目标,因此应进行优化,以减小变形量。

图2 支承系统初始变形和应力云图

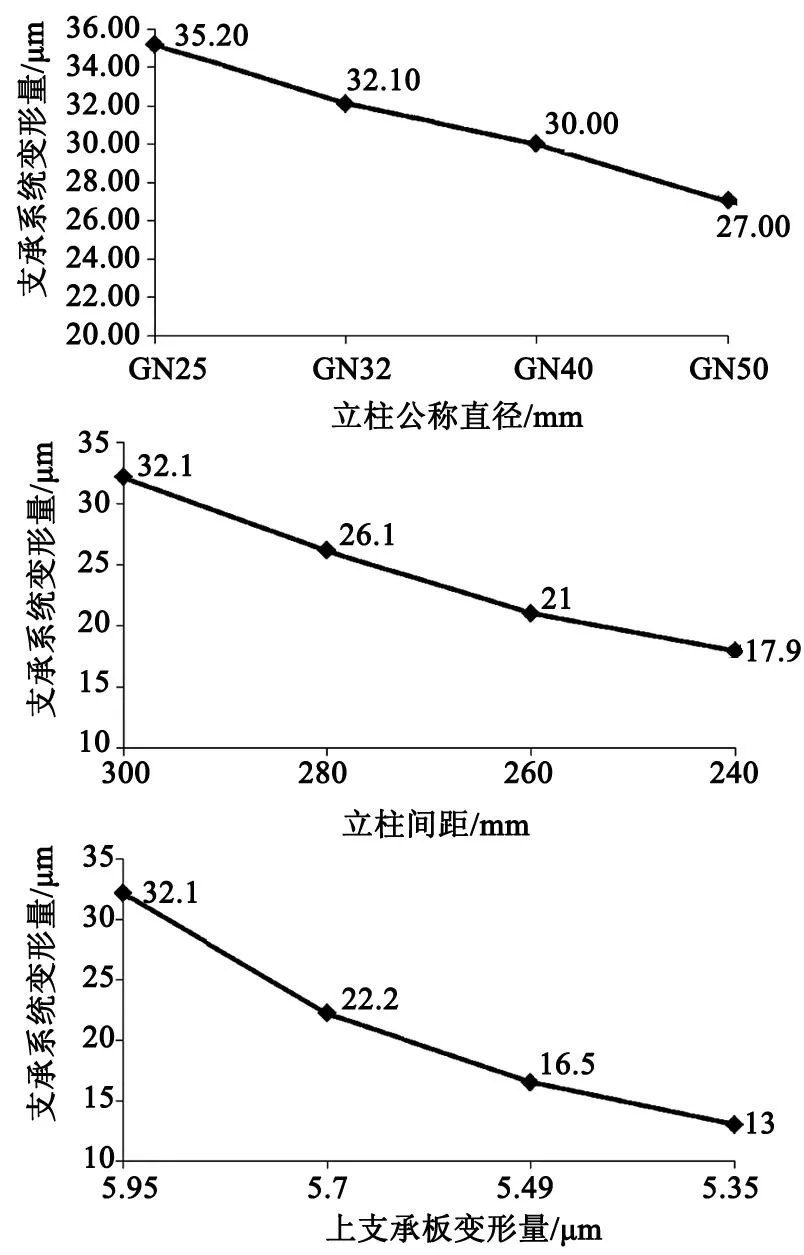

受炉体其他部分(如加热炉)的功能尺寸、装配尺寸以及质量的约束,支承系统优化设计的目标是通过改变上、下支承板的结构形状(基板厚度、加强肋的布置方式及其肋高等)参数以及立柱的截面形状和立柱间距,使其静力学变形为最小。通过单变量分析,研究立柱直径、立柱间距和上支承板厚度与系统刚度的关系,以确定主要优化对象。各参数与系统变形的关系如图3所示。

图3 各参数对支承系统刚度的影响趋势

考虑到支承系统中间的炉体主体部分的尺寸设计和装配性,立柱间距选择为280 mm,立柱采用公称直径为50 mm的不锈钢管,上支承板采用加强肋结构。计算结果表明其受力变形的最大值为10.8 μm。

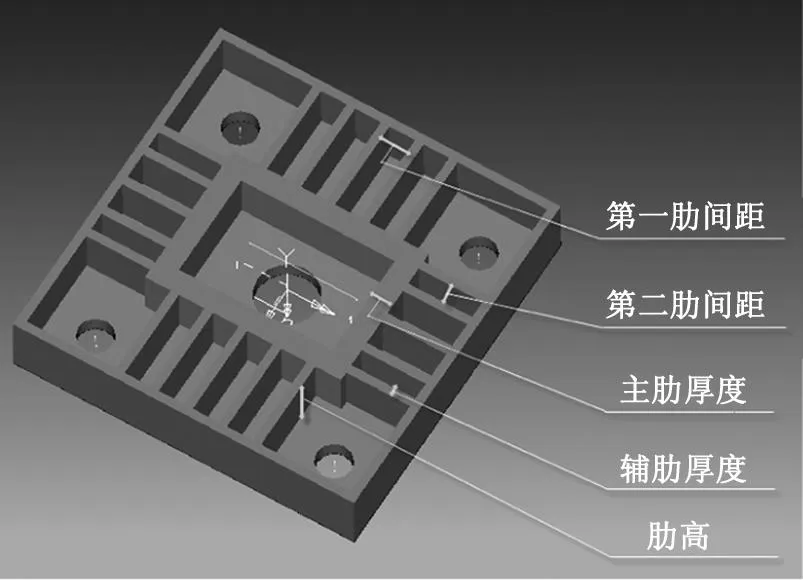

3上支承板的结构优化设计

上述分析中发现上、下支承板的自身变形占支承系统总变形量>80%,考虑到上支承板的轻量化要求和安装调试的便利性,重点对其进行优化设计,而底座采用实心钢板,比较了通常采用的底板上多种加强肋的分布形式对底板形变的影响,上支承板肋形布置方案如图4所示。

图4 一种有效的布肋方式

3.1优化模型的数学描述

整个优化过程的数学模型可以用下式描述:

FindX={x1,x2,x3,x4,x5}T∈Rn

minf(X)=ΔZ

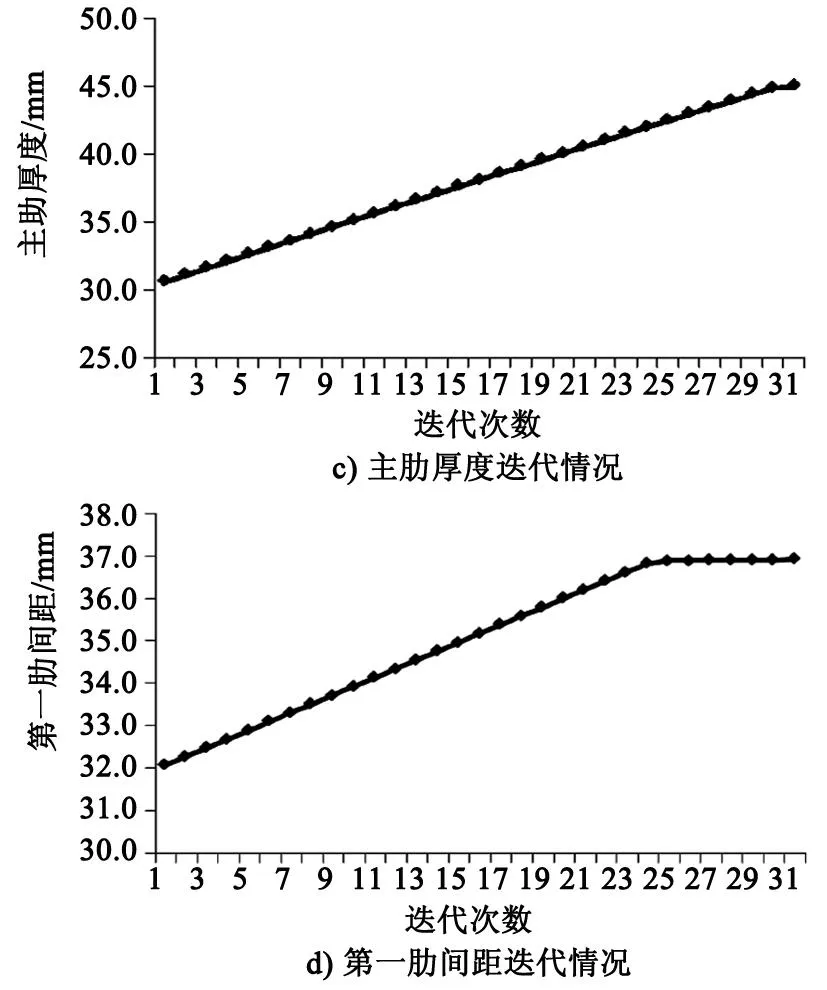

Mass(X) σ(X)<σmax 式中,X表示5个设计变量{x1,x2,x3,x4,x5},即{第一肋间距,第二肋间距,主肋厚度,辅肋厚度,肋高};minf(X)=ΔZ为优化目标函数,ΔZ为上支承板电动缸安装面与底座中心距离相对最大变形量;Massmax为上支承板限制最大质量,值设定为50 kg;σmax为材料的许用应力。 3.2上支承板结构优化 优化过程利用I-DEAS的OPTIMISATIONG模块进行,优化的迭代控制参数确定为:redesign factor选择1,converge limit选择0.01,迭代次数45。在经过31次迭代计算后,上支承板的最大变形由2.22 μm下降到1.48 μm,如图5a所示, 各设计变量随目标函数迭代变化情况如图5b~图5f所示,第一肋间距收敛到37 mm,其余参数尺寸最终求解结果均在给定限制范围之内,上支承板总质量有所上升,达到48.4 kg,但仍然满足最初的设计需求。 图5 上支承板优化迭代结果 4综合精度分析 将上支承板单独优化后得到的结果建模后重新装配到支承系统中进行整体变形校核,上、下支承板中心相对变形达到2.68 μm,相较于初始设计的31.3 μm变形量,支承系统的刚度得到了显著提升,其变形和应力云图如图6所示。 图6 支承系统应力应变云图 5结语 通过优化设计,使热压成型炉支承系统总变形量达到2.68 μm,可满足设计预期,由此确定的支承系统各尺寸参数为:立柱公称直径选用GN50标准不锈钢管;立柱间距选择280 mm×280 mm;下底座采用实心底座,厚度为70 mm;上支承板第一肋间距为37 mm,第二肋间距为21.5 mm,主肋厚度为45 mm,辅肋厚度为5.6 mm;总质量为48 kg。 参考文献 [1] 施光燕,董加礼.最优化方法[M].北京:高等教育出版社,1999. [2] 马军贤,蔡砚,李海鹏,等.基于I-DEAS的烧结台车体优化设计[J].河北工业大学学报,2005,34(3):74-78. 责任编辑李思文 Optimization Design of Bracing System of Small Precision Glass Lens Molding Pressing Furnace JI Yueliang, SHEN Lianguan, LI Mujun, ZHOU Jian, SHI Tianyi, HU Yang, HUANG Shengzhou (Department of Precision Machinery and Precision Instrumentation,School of Engineering Science,University of Science and Technology of China,Hefei 230027,China) Abstract:In order to ensure dimensional and geometric precision of molding glass lens, the molding pressing device must have sufficient accuracy. The stiffness of the bracing structure has a direct impact on the dimensional accuracy of the molding glass lens. To develop a small and lightweight experimental device, by using CAE software I-DEAS, comprehensively considering about the effects of various parameters on the bracing system stiffness, the device was optimized and designed from the stiffness, structure and lightweight. Finally, an efficient solution was settled, which leads to a 2.68 μm of total deformation for the bracing system. Key words:hot molding, bracing systems, optimal design, lightweight, I-DEAS 收稿日期:2014-04-29 作者简介:季月良(1989-),男,硕士研究生,主要从事有限元分析等方面的研究。 中图分类号:TH 161.3 文献标志码:A