浅谈印制板图形转移制作工艺*

赵 锋

(武汉数字工程研究所 武汉 430205)

浅谈印制板图形转移制作工艺*

赵 锋

(武汉数字工程研究所 武汉 430205)

论文主要介绍了图形转移(干膜)的制作工艺流程,并针对制作过程的常见问题进行分析和采取对策。

印制板; 干膜; 图形转移; 显影; 曝光; 贴膜; 返工

Class Number TB33

1 引言

现代电子产品对功能要求和质量稳定性要求越来越高,元器件安装的密度也越来越密集,相应地对印制板生产制作也提出了新的需求,如层数的增加,线条的细小化等等,相对地对图形转移的要求也随之发生变化。图形转移工序是印制板生产的一个重要过程,是将照相底片上的电路图像转移到覆铜箔板上,形成一种抗蚀或抗电镀的掩膜图像。抗蚀图像用于“蚀刻工艺”,即用保护性的抗蚀材料在覆铜板上形成正相图像,未被抗蚀剂保护的在随后的化学蚀刻工序中被蚀掉,蚀刻后去除抗蚀层,便得到所需的裸铜电路图像[1~2]。而抗电镀图像用于图形电镀工艺,即抗蚀材料在覆铜板上形成负相图像,所需要的图像是铜表面,经清洁、粗化,电镀铜或电镀镍金,然后去掉抗蚀层进行蚀刻,电镀的金属保护层在蚀刻工序中起抗蚀作用,最后形成我们需要的图形。印制板常见的图形转移工艺流程:基板前处理→贴膜→对位→曝光→显影→修板。本文主要从这六个流程作简单介绍。

2 前处理

2.1 刷板

贴干膜前的板面包括覆铜箔板和孔金属化后预镀铜的基板。为保证干膜与基材表面牢固的粘附,要求基板表面无氧化层、油污、指印及其它污物,无钻孔毛刺、无粗糙镀层;为增大干膜与基材表面的接触面积,还要求基板有微观粗糙的表面。为达到上述两项要求,贴膜前要对基板进行认真的处理,其处理方法可以概括为机械清洗和化学清洗两类,而机械清洗机又分为磨料刷辊式刷板机和浮石粉刷板机两种,主要用的是前一种,下面予以重点介绍。

2.1.1 刷板流程

入板→稀酸洗→循环水洗→水洗→磨刷→水洗→吹干→烘干→出板

2.1.2 刷板机刷子

通常是由含有碳化硅磨料的尼龙丝编绕而成。磨料粒度不同,用途也不同,通常粒度为240目和320目的刷子用于钻孔后去毛刺处理,粒度为500目的刷子用于贴干膜前基板的处理。在使用刷辊式刷板机的过程中,为防止尼龙丝过热而熔化,应保持不断向板面喷淋自来水进行冷却和润湿。

2.2 刷板品质控制

刷板及工作过程中应经常检查刷子的长度,避免过短造成刷板质量缺陷。贴膜前板面的干燥很重要,残存的潮气往往是造成砂眼或贴膜不牢的原因之一,因此必须去除板面及孔内的潮气,以确保贴膜时板子是干燥的,检查刷板机内的烘干机和风刀,发现堵塞立即清除。刷板过程中的水洗非常重要,往往水洗不干净会造成贴膜、显影、电镀等一系列缺陷,导致产品报废。检验前处理效果的好坏,可做磨痕试验和水膜破裂试验予以验证,磨痕一般控制在12~18mm,水膜破裂试验至少应大于15s[3,10]。

3 贴膜

3.1 干膜光致抗蚀剂的结构

根据显影和去膜的方法可把干膜分为三种类型:溶剂型干膜、水溶型干膜、干显影或剥离型干膜。溶剂型干膜,其优点是工艺稳定,耐酸耐碱,容易控制,但使用有机溶剂作显影和去膜剂,需要价格昂贵的显影和去膜设备及辅助装置,生产成本高,溶剂有毒,污染环境,已基本被淘汰;水溶型干膜包括半水溶性和全水溶性两种,全水溶性的干膜显影剂和去膜剂是碱的水溶液,我们目前使用的长兴干膜和日立干膜就是全水溶性干膜,成本低,毒性小;剥离型干膜无显影剂,无需任何显影溶剂,只是在曝光后撕下聚酯膜时,未曝光的不需要的干膜随聚酯膜剥离下来,留下来的就是已曝光的需要的干膜图像[4]。

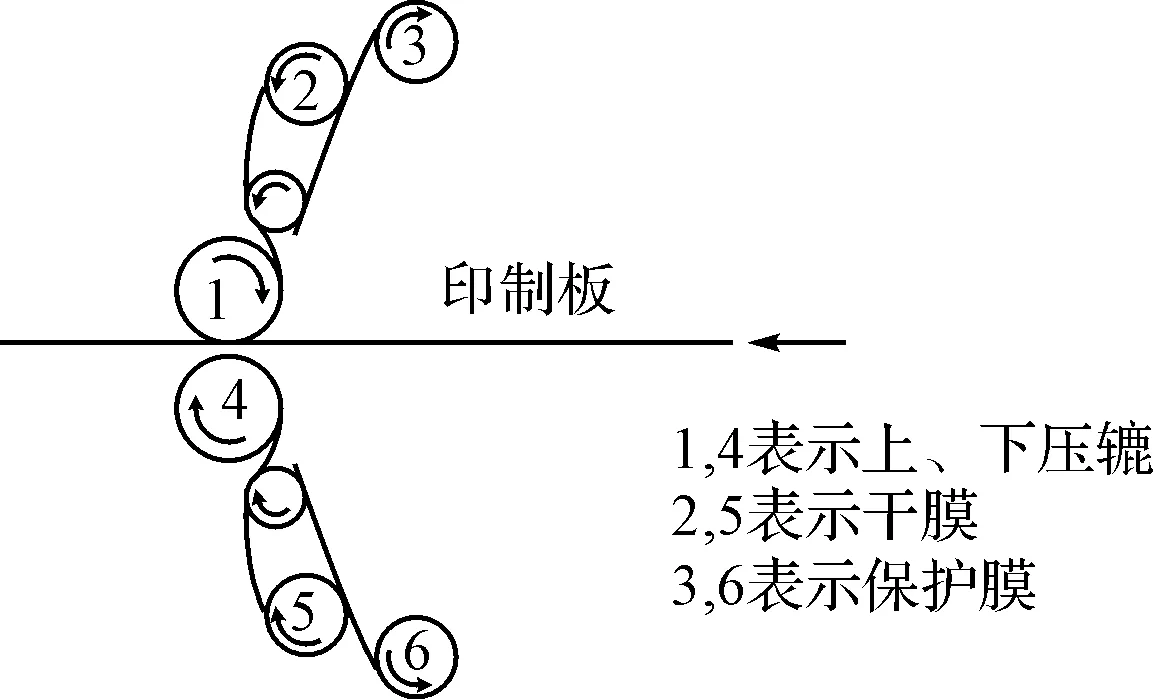

干膜光致抗蚀剂由聚酯薄膜、光致抗蚀剂膜及聚乙烯保护膜三部分,结构如图1所示。

图1 干膜结构示意图

聚酯薄膜是支撑感光胶层的载体,厚度通常为25μm左右。聚酯薄膜在曝光之后显影之前除去,防止曝光时氧化向抗蚀剂层扩散,引起感光度下降。

聚乙烯膜是覆盖在感光胶层上的保护膜,防止灰尘等污物粘污干膜,避免在卷膜时,每层抗蚀剂的相互粘连。一般厚度25μm左右。

光致抗蚀剂膜为干膜的主体,其厚度有多种规格,最薄的可以是十几个微米,最厚的可达100μm。图形电镀用的干膜厚度通常为38μm,而作内层板的干膜一般是25μm[5]。

3.2 贴膜

贴膜时,先从干膜上剥下聚乙烯保护膜,然后在加热加压的条件下将干膜抗蚀剂粘贴在覆铜箔板上。干膜中的抗蚀剂层受热后变形,流动性增加,借助于热压辊的压力和抗蚀剂中的粘结剂的作用完成贴膜。

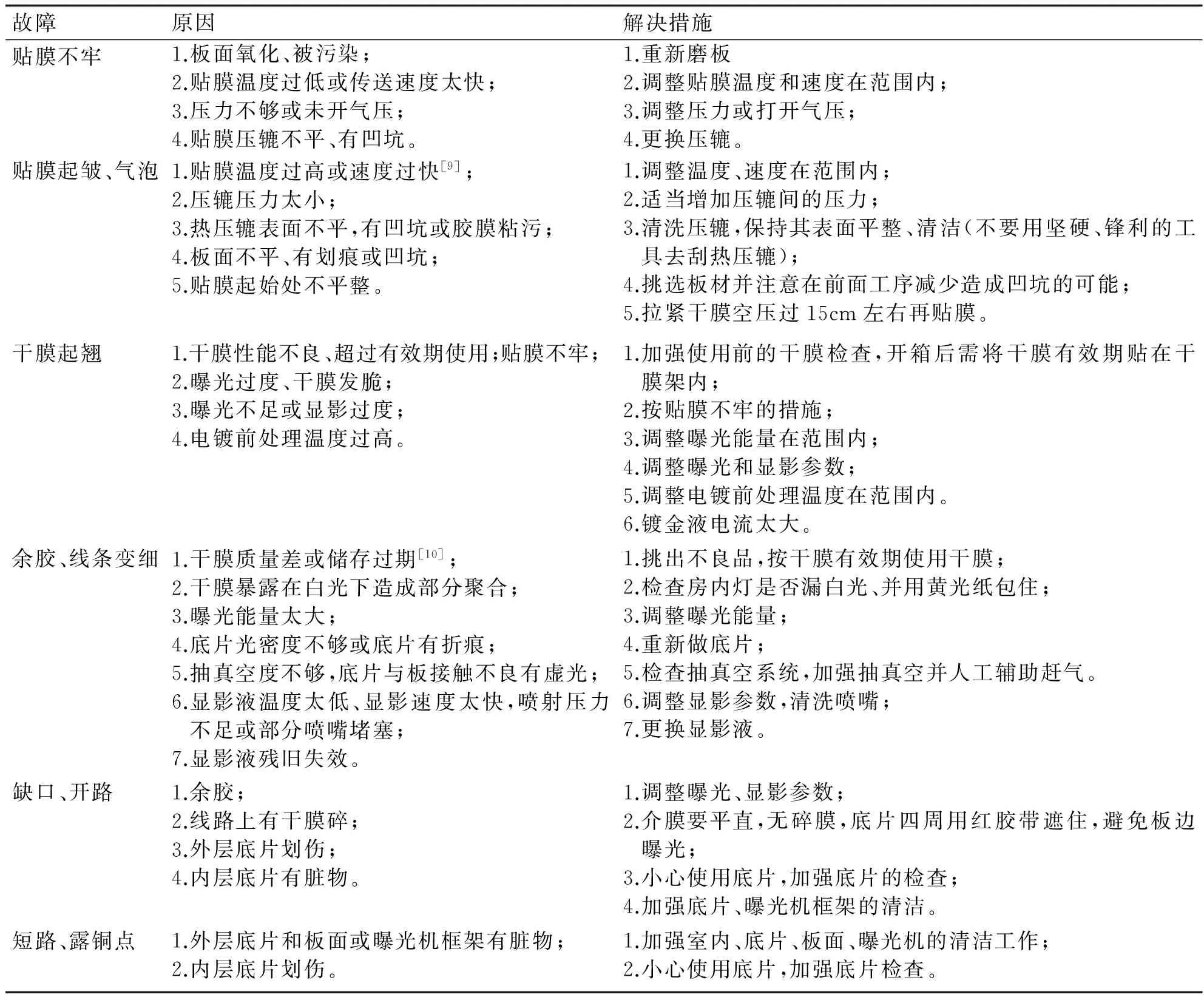

贴膜通常在贴膜机上完成,其贴膜示意图如图2所示。

图2 贴膜示意图

连续贴膜时要保证上下干膜送料辊的上、干膜要对齐,以防贴至板面的干膜发生折皱。贴膜时要掌握好三个要素:压力、温度、传送速度。

· 压力:一般调至使干膜易贴,贴牢不出皱折即可,不需经常调整,一般压力可打至45±10psi。

· 温度:贴膜温度过高,干膜图像变脆,耐镀性差,贴膜温度过低,干膜与铜面结合不牢,在显影或电镀过程中,膜易起翘甚至脱落,通常控制贴膜温度在110℃±10℃。

· 传送速度:与贴膜温度有关,温度高,传送速度可快些,温度低则传送速度调慢,通常传送速度为1~1.5m/min。

完好的贴膜应是表面平整,无皱折、无气泡、无灰尘颗粒等杂物。为保证显影的质量,贴膜后应经过15分钟的冷却及恢复再进行曝光。

4 曝光

4.1 对位

对位有两种方式,一种以孔为中心对位,另一种严格按方向孔对位。重氮底片(黄菲林)药面朝向板面,不能将药面及膜面用反,(区分:用刀片刮重氮底片黄色区域,能够刮掉的那面为药面,反之即为膜面)。

4.2 影响曝光成像质量的因素

曝光即在紫外光照射下,光引发剂吸收了光能,分解成游离基,游离基再引发光聚合单体进行聚合交联反应,反应后形成不溶于稀碱溶液的体型大分子结构,曝光一般在自动双面曝光机内进行。影响曝光成像质量的因素除干膜光致抗蚀剂的性能外,光源的选择,曝光时间(曝光量)的控制,菲林底片的质量等都是影响曝光成像的重要因素[6]。

4.2.1 光源的选择

任何一种干膜都有其自身特有的光谱吸收曲线,而任何一种光源也都有其自身的发射光谱曲线,如果某种干膜的光谱吸收的主峰能与某种光源的光谱发射相重叠或大部分重叠,则两者匹配良好,曝光效果最佳。

干膜的光谱吸收区一般为310nm~440nm(毫微米)。镝灯、高压汞灯、碘镓灯在310nm~440nm波长范围内有较大的相对辐射强度,是干膜曝光理想的光源[2]。光源种类选定后,还应考虑选用功率大的光源,因为光强度大,分辩率高,而且曝光时间短,菲林底片受热变形的程度也小。本文中采用的是5kW的高压汞灯。

4.2.2 菲林底版的质量

菲林底片的质量主要表现在光密度和尺寸稳定性方面。关于光密度,要求最大光密度Dmax大于3.5,最小光密度Dmin小于0.17,即在良好的挡光以及良好的透光时,菲林才是最好的。

菲林底片的尺寸稳定性(指随温度、湿度和储存时间的变化)将直接影响的制板尺寸精度的图像重合度。因此,菲林底片及其产品的生产、使用及储存最好均在恒温的环境中,以环境控制在20℃±1℃、60±5%RH为例,它们的尺寸变化如表1所示[2]。

表1 菲林尺寸变化表

曝光后,聚合反应还要一段时间,为保证工艺的稳定性,曝光后不要立即揭去聚酯膜,以使聚合反应持续进行,一般停置时间需要15min以上,待显影前再揭去聚酯膜。

4.2.3 曝光时间的控制

正确控制曝光时间是得到优良的干膜抗蚀图像非常重要的因素。当曝光不足时,由于单体聚合的不彻底,在显影过程中,胶膜溶涨变软,线条不清晰,色泽暗淡,甚至脱胶,在电镀前处理或电镀过程中膜起翘、渗镀,甚至脱落。当曝光过度时,会造成难于显影,胶膜发脆留下残胶等弊病,过量的曝光会使图形电镀的线条变细,使印制蚀刻的线条变粗,反之曝光不足使图形电镀的线条变粗,使印制蚀刻的线条变细。

如何正确确定曝光时间呢?通常生产干膜的公司都推荐使用某种光密度尺,干膜出厂时都标有推荐的成像级数,一般使用斯图费(Stouffer)21级光密度尺,例如目前使用的长兴干膜,其曝光级数一般控制为7~9级有残胶[7]。

5 显影

5.1 显影机理

水溶性干膜的显影液为1%左右的碳酸钠溶液。

显影机理是感光膜中未曝光部分的活性基团与稀碱溶液反应生成可溶性物质而溶解下来,显影时活性基团羧基-COOH与无水碳酸钠溶液中的Na+作用,生成亲水性集团-COONa。从而把未曝光的部分溶解下来,而曝光部分的干膜不被溶胀。

显影操作一般在显影机中进行,控制好显影液的温度、传送速度、喷淋压力等显影参数,能够得到好的显影效果,一般来说,显影液温度为30±2℃,喷淋压力为20~35psi,传送速度可以根据显像点的测定而定。

5.2 显影检查

正确的显影时间通过显像点(没有曝光的干膜被显掉的点)来确定,如果显像点离显影段出口太近,未聚合的抗蚀膜得不到充分清洁显影,抗蚀剂的残余可能留在板面上。如果显像点离显影段的入口太近,已聚合的干膜由于与显影液过长时间的接触,可能被浸蚀而变得发毛,失去光泽,通常显像点控制在显影段总长度的50%~70%之间即可。

使用显影机由于溶液不断地喷淋搅动,会出现大量的泡沫,因此必须加入适量的消泡剂,如正丁醇,印制板专用消泡剂AF-3等,我司用的是PC-2004。消泡剂起始的加入量为0.1%左右,随着显影液溶进干膜,泡沫又会增加,可继续分次补加。显影后要确保板面上无余胶,以保证整体金属铜与电镀金属之间有良好的结合力[8]。

显影后板面是否有余胶,肉眼很难看出,可采用氯化铜试验来检查,显影后板面经过清洁,微蚀粗化及稀酸处理后,放入5%重量比的氯化铜溶液内处理30s,并轻微摇动液体,以驱逐气泡,经过处理后的板子进行目视检查,若显影正常的铜面,氯化铜溶液使之形成一层黑色氧化层(此氧化层可在电镀前处理线中去除干净),若铜面有余胶,则仍会保持光亮铜的颜色。

5.3 修板

修板主要是对前面几个流程的质量进行再次确认,一是修补图形上的质量缺陷,二是除去与图形要求无关的疵点。这两种缺陷产生的主要原因是:干膜本身有颗粒或杂质,基板表面粗糙造成凹凸不平,操作工艺不当如板有污物及贴膜小皱折,菲林底片及真空框架不清洁等,为减少修板工作量,应特别注意上述问题,如表2所示。

修板液可用虫胶、沥青、耐酸油墨等,常用的是耐酸油墨。

修板时应戴细纱手套,以防汗渍污染板面。

5.4 去膜

去膜使用3%~5%的NaOH溶液,温度控制在55±5℃,去膜方式可用槽式浸泡,也可机器喷淋,槽式浸泡是板子上架后浸泡到去膜液中,约五分钟后膜变软脱落,取出后立即用水冲洗,膜就可以去除干净,否则铜表面会被氧化。

6 常见的问题及排除方法

表2 图形转移常见问题及解决措施

7 结语

图形转移是印制板制作流程中的关键工序,它的品质直接影响企业效益,不容忽视。

基于上述的讨论,提出以下建议:加强人员的培训,按层次培养员工队伍,操作人员、培训师、设备的维护保养人员、工程技术人员、品质保证人员等,在很多工人内部对操作人员要求不高,只要懂得操作就行。熟不知,要想获得良好的工序品质,现场的操作参数、生产过程以及异常的控制都需要具备良好技能的人员来完成。员工只有在不断总结实践的经验基础上才能提高产品质量,提高工序的生产能力。

[1] 李乙翘.印制电路工艺技术.中国电子学会全国印制电路专业委员会,1997:180-194.

[2] 黄英海.图形转移菲林生产过程中尺寸涨缩变化评估[J].印制电路信息,2011(11).

[3] 王钧铭,金鸿,陈森.印制电路技术[M].化学工业出版社,2009:238-262.

[4] 周旭.印制电路板设计制造技术[M].中国电力出版社,2012:202-203.

[5] 毛柏南.印制电路板电镀[M].化学工业出版社,2008:114.

[6] 韩雪涛.电子产品印制电路板制作技能演练[M].电子工业出版社,2009:208-209.

[7] 张怀武,等,现代印制电路原理及工艺[M].机械工业出版社,2010:212-267.

[8] 姜培安,鲁永宝,等.PCB的设计与制造[M].电子工业出版社,2012:323.

[9] 邓宏喜.PCB企业工艺管理的实战经验[J].印制电路资讯,2010(2):49-53.

[10] 李明.员工培训实用基础教程(二十八)[J].印制电路资讯,2011(3):97.

Introduction of PCB Graphic Transfer Process

ZHAO Feng

(Wuhan Digital Engineering Institute,Wuhan 430205)

The graphic transfer process is mainly introduced in this paper,and the analysis and countermeasures for the problems of the production process are conducted.

PCB,dry film lamination,pattern transfer,developing,exposure,films,rework

2014年8月3日,

2014年9月17日

赵锋,男,研究方向:印制板及印制板模块、机箱机柜生产、检验等。

TB33

10.3969/j.issn1672-9730.2015.02.041