含镍化合物引起车门玻璃爆裂的案例分析

王 芳

(一汽—大众汽车有限公司,吉林 长春 130012)

0 引 言

玻璃爆裂通常由以下几种原因造成,如图1所示。

1)玻璃受外力冲击爆裂,存在明显的冲击点印记;

2)由缺陷引起的爆裂,如:爆边、微裂纹、缺口、夹杂物、砂砾、结石、气泡等;

3)根据有关报道,玻璃中还有可能存有NiS或其他含镍化合物,由于冷胀热缩的特殊化学特性导致玻璃爆裂。

对于含镍化合物造成玻璃爆裂的分析,应从缺陷外观、含镍化合物的化学特性、尺寸以及点缺陷在玻璃中的位置等因素综合考虑,如图2所示。

车门玻璃从原材料到成品交付,直至客户使用的过程见图3。含镍化合物引发玻璃爆裂的潜在风险点在于原片玻璃的生产以及整个生产过程中的检测手段。

玻璃的主要化学成分为二氧化硅(SiO2)、氧化钠(Na2O)、氧化钙(CaO)、氧化镁(MgO)、氧化铝(Al2O3)、氧化铁(Fe2O3)。玻璃原片的生产所需原材料分为生料、辅助原料和熟料。生料的主要原料为硅砂、白云石、石灰石、纯碱、芒硝、长石、铁粉、碳粉等;生料的辅助原料为澄清剂、还原剂、着色剂、脱色剂、氧化剂、助溶剂;熟料为一定比例的碎玻璃(18%~30%)。

生产过程存在引入或生成含镍化合物的关键风险点为:

1)生料铁粉中可能引入 Cr、Ni、Al等金属或金属化合物;

2)熟料玻璃碎片的添加比例、大小及质量等级的控制;

3)原片玻璃生产过程中对原材料中金属或金属化合物的检测与排除方法;

4)针对玻璃点缺陷适宜的检测与识别手段。

1 案例数据分析

根据玻璃装车时间,自某年10月至次年2月累计爆裂玻璃数量130片,涉及7个车型,其中可以确定玻璃种类的有108片,无法确认的有22片,其中车门玻璃有101片,见表1及图4。

表1 缺陷数量统计

从爆裂数量与车型关系图5中可看出,A,B,C 3个车型玻璃的爆裂数量最多,共计占总数量的79%,共同点为玻璃原片颜色均为solar green,但玻璃厚度不同。

按车门玻璃装车位置进行分类,如图6所示,可以看出除后风挡比例较低外,前门和后门玻璃分别为42%和36%,比较接近,说明与车门玻璃在整车上的装配位置关系较小,即案例中爆裂不涉及车门玻璃与整车干涉。

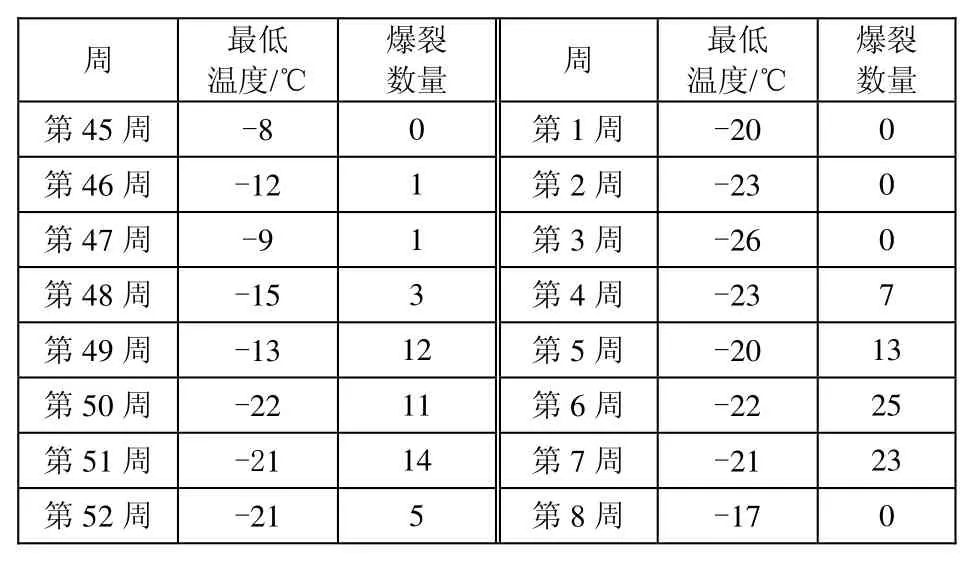

从爆裂数量与温度的关系曲线中可以看出(见图7),温度较低或温度波动较大时,玻璃爆裂的几率和数量会增加。

周 最低 爆裂 周 最低 爆裂温度/℃ 数量 温度/℃ 数量第45周 -8 0 第1周 -20 0第46周 -12 1 第2周 -23 0第47周 -9 1 第3周 -26 0第48周 -15 3 第4周 -23 7第49周 -13 12 第5周 -20 13第50周 -22 11 第6周 -22 25第51周 -21 14 第7周 -21 23第52周 -21 5 第8周 -17 0

可确定厚度的缺陷玻璃共计 125片,从统计数据表2与图8中可看出,3.85 mm和4.85 mm厚度的玻璃共计占总数量的 92%,因此,可以判断爆裂与玻璃厚度有关。

表2 各车型玻璃厚度分布mm

对3.85 mm和4.85 mm厚度的车门玻璃在各车型中的爆裂比例进行分析(其中各排除 1片无法确认装车位置):3.85 mm厚度玻璃共计65片,涉及6个车型,其中车型A及车型B占比最多,共计73%,如图9;4.85 mm厚度玻璃共计49片,涉及4个车型,其中车型A和车型C占比最多,共计90%,如图10所示。

根据爆裂车门玻璃的颜色进行统计与分析可看出,如表3与图11所示。

1)solar green玻璃占总数量96%,green仅为4%;

2)solar green中3.85 mm和4.85 mm厚度的玻璃占总数量92%。

因此,3.85 mm和4.85 mm厚度的solar green原片存在问题。

表3 各车型玻璃颜色分布

针对能够确定厚度的缺陷车门玻璃进行原片批次分析和追溯,如图12所示。

1)3.85 mm的solar green原片的生产批次集中在某年9月和10月。

2)4.85 mm的solar green原片的生产批次集中在某年6月和7月。

2 案例实验分析

对爆裂车门玻璃进行扫描电镜分析,确认具有含镍化合物,如图13所示。对在制品和库存产品进行机械性能抽样检验,确认控制批次及范围。

3 结 论

针对文中案例,从以上数据的统计与分析结果可以看出:

1)车门玻璃爆裂集中在A,B,C 3个车型;

2)爆裂与装车位置无关,与车身无干涉;但与温度有关,低温时易爆裂;

3)玻璃厚度集中在3.85 mm和4.85 mm;

4)使用的主要原片颜色为solar green;

5)solar green 原片3.85 mm生产日期为某年9月和10月,4.85 mm原片生产日期为某年6月和7月。

从以上实验结果中可以看出,此案例确定为含镍化合物造成的玻璃爆裂,爆裂形式及原理与有关报道相符。后续工作则通过综合信息追溯至原片缺陷生产批次以及目前生产批次的工艺参数及过程控制情况,并制定纠正及预防措施。

推荐控制方法:

针对该缺陷需要加强过程中的原材料输入环节、全过程检验能力(包括检测设备精度)以及二次分供方管理能力,推荐的生产控制及检测手段如下:

(1)碎玻璃按等级划分,并严格按照比例添加;

(2)碎玻璃输送带安装除铁器以及金属探测器;

(3)放大投影检查;

(4)显微镜检测;

(5)激光扫描检测。

原片或成品玻璃可在发货前在低温条件下存放(例如:冬季在室外)以此作为应急措施,促使玻璃爆裂提前发生在交付前,遏制缺陷外流。