某型客车复合材料板弹簧结构设计分析

耿立超,何景武,赵天龙

(北京航空航天大学 航空科学与工程学院,北京 100191)

0 引 言

板弹簧是中型或重型汽车悬架的重要组成部分。传统的板弹簧多采用疲劳特性较好的弹簧钢为材料,其重量占汽车总重的6%左右,无论在制造方面还是在使用方面都存在能耗高的缺点。随着节能、环保意识逐步提高,以及复合材料技术发展,越来越多的复合材料被应用于汽车制造业,复合材料板弹簧应运而生。

FRP(纤维增强复合材料)具有比重小、弹性模量大、比强度高、耐疲劳性能好、可设计性强等优点,既能满足汽车板弹簧的设计要求,又能解决环保、耗能以及舒适稳定性问题。自20世纪70年代始,国外围绕复合材料板弹簧做了大量工作,开发了FRP板弹簧,并对材料以及结构做了深入研究。国内的研制工作也相继展开,上海同济大学和长春汽车研究所也都成功研制出复合材料汽车板弹簧,并进行了相关试验。

1 设计条件

复合材料板弹簧总成由复合材料主体、吊耳、卡箍、橡胶垫片、螺栓等部件组成。复合材料主体是板弹簧弹性的主要来源,是设计的重点;吊耳是连接复合材料主体和车架的金属部件;卡箍是连接复合材料主体和车桥的金属部件;橡胶垫片设置于复合材料和金属部件之间,以防止磨损和腐蚀。

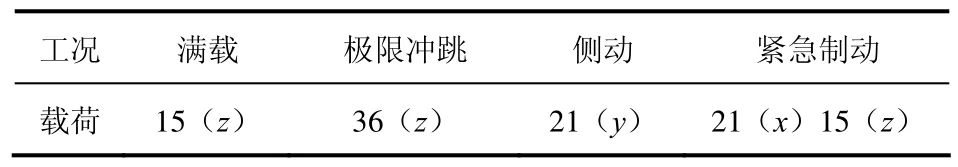

图中x、y、z是板簧的坐标系方向,分别为竖直方向、侧向和跨度方向。

该板簧有 4种载荷工况,需满足强度、刚度以及疲劳强度等要求,所用材料为GFRP材料(玻璃纤维增强环氧树脂基复合材料)。

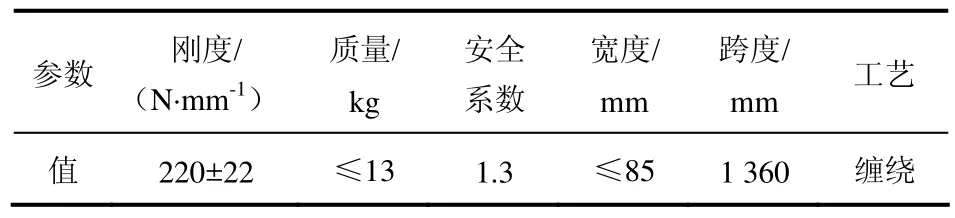

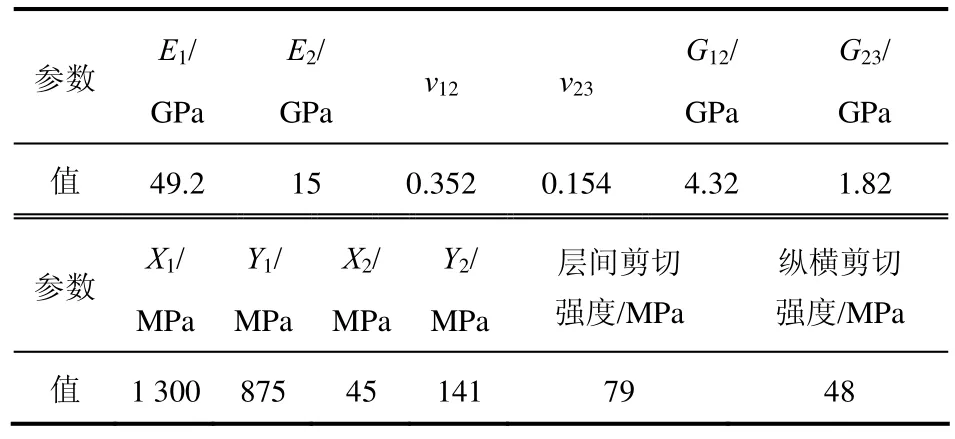

设计条件及要求见表1~表3。

表1 载荷工况kN

表2 设计要求

表3 GFRP复合材料属性

考虑到板弹簧的加工方式为缠绕成型,其材料可视为横观各向同性,即宽度方向与厚度方向的材料属性完全一致。

2 传统设计方法

针对等截面积复合材料板弹簧,已知弦高λ、半弦长l、曲率半径R、最大截面宽度bmax、材料的许用应力[σ]、弹性模量E、刚度要求k、主泊松比v,须按照式(1)确定截面最大厚度hmax。

将本板弹簧的设计条件代入式(1)解得

从设计要求来看,解(2)厚度太大导致板弹簧总成的质量不满足要求。

3 创新设计

设计阶段选取受载情况最严重的极限冲跳工况,根据载荷条件(载荷位于中心位置,竖直向下)和支持条件(两端简支)的对称性,可取模型的一半进行分析研究,即采用悬臂梁模型进行设计计算,如图2所示。

3.1 强度理论设计

悬臂梁应力计算公式

式中,[σ]为许用应力;F为端部施加的载荷;x为计算截面距端部的距离;h(x)为截面厚度;I(x)为截面对中线的惯性矩。

式中,b(x)为截面宽度;s为截面积。加工方式为纤维束缠绕成型,考虑到成型工艺的可实现性,板弹簧的横截面面积s沿长度方向应是不变的。

由此得到

即

可以看出在载荷一定,截面积一定,许用应力一定的情况下,截面厚度与梁长度方向坐标 x是线性关系。

3.2 刚度理论设计

材料力学中提到,弯矩载荷下,中性层曲率表示的弯曲变形公式为

式中,M(x)为坐标x处的弯矩。

x处长为dx的微段在弯矩M(x)作用下的转角为

由此微段引起的末端位移为

沿梁x方向进行积分,得挠度

刚度计算公式为

在强度设计过程中选取合适截面积和截面厚度,使刚度K满足要求即可。

式(4)中,截面惯性矩是x的函数,挠度w的积分式(10)中I(x)位于分母位置,难以求解,文中使用Matlab编程来实现这一过程。

传统设计方法中,仅使用一段连续变化截面的梁进行设计,难以符合设计要求。为能找到满足要求的设计结果,文中采用多段变化截面的梁(每段的截面变化率a不同,见式(6)),将强度设计和刚度设计程序化,算法程序如图 3。

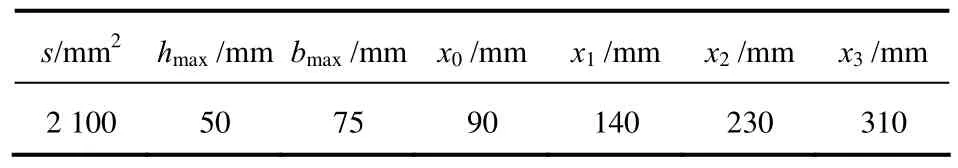

使用此程序得到同时满足刚度和强度设计要求的较优的结果,见表4,共有3个变宽变厚设计段,其变化率不同,其余位置截面不变化。

表4 程序运行结果

4 建模和有限元分析计算

依据理论设计得到的结果,使用CATIA进行三维建模(如图4),并用Abaqus进行有限元分析计算(如图 5)。因为理论设计阶段只考虑了最严重载荷下的强度,有限元分析时需要分析校核 4种工况下的板弹簧强度。

有限元模型共有16个接触面,74327个六面体线性减缩单元。复合材料属性设置如表3,此外,其他零件使用了金属和橡胶材料。

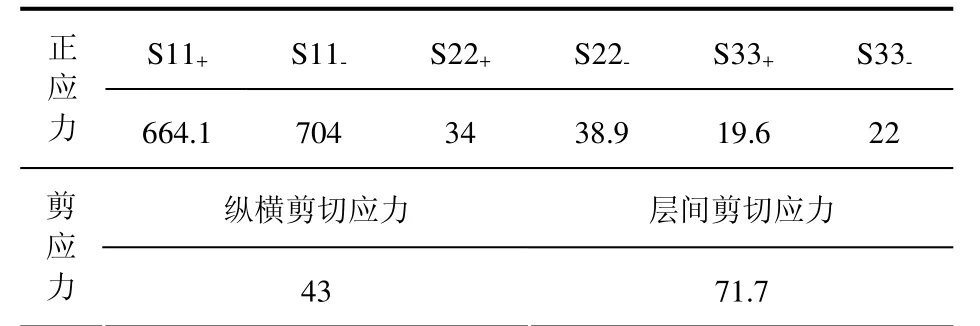

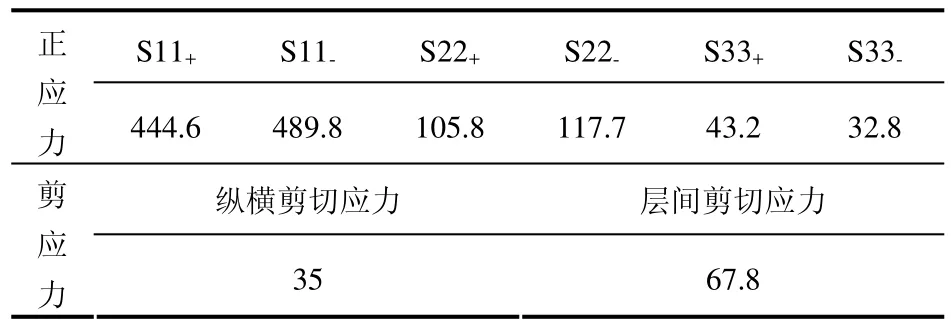

各个工况的有限元分析结果显示,设计结果是符合设计要求的,如表5、表6所示。

表5 极限冲跳工况计算结果MPa

表6 紧急制动工况计算结果MPa

满载和侧滑工况下,应力水平较低。

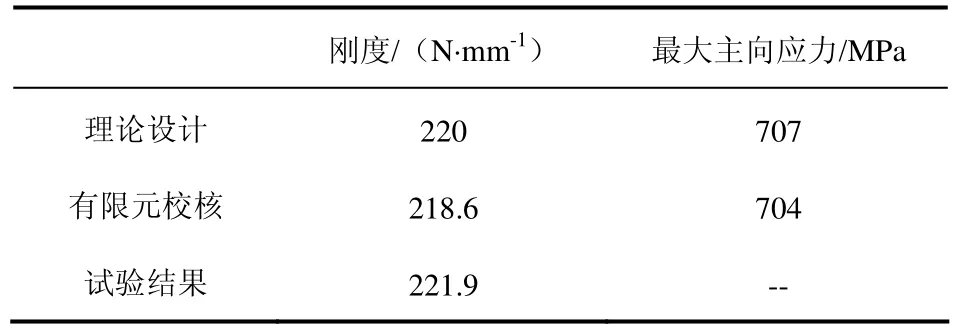

从图6极限冲跳工况的z向位移分布图(挠度分布)中可以看出,中央挠度最大为164.7 mm,总载荷为 36 kN,得到有限元计算结果刚度为218.6 N/mm。

5 加工和试验

通过纤维束缠绕、加热、压模成型,制成复合材料板弹簧样品(如图7所示),复合材料板弹簧样品总质量为10.8 kg,小于质量上限13 kg,较原钢制板弹簧减重超过70%。

5.1 静载刚度试验

线性回归系数为99%,拟合是可靠的。试验所得板弹簧刚度为221.9 N/mm,如表7、图8所示。

表7 结果比较

可以看出,计算结果和试验结果与理论设计结果相差很小,就刚度而言,相差-0.6%和+0.9%,比较精确。

5.2 疲劳强度试验

以1 Hz频率对板簧样品进行循环加载,最大载荷30000 N,最小载荷7500 N,进行疲劳强度试验,如图9所示。经20万次循环未出现失效情况,刚度损失未超过2%,满足疲劳强度以及性能的要求。

6 结 论

文中从结构设计方法和有限元分析方面,对复合材料板弹簧设计进行了创新探索,研究其结构设计特点,使用了一种新的复合材料板弹簧的设计方法。

从给出的设计条件看,传统设计方法难以得到符合设计要求的设计结果。文中采用刚度、强度设计理论,采用多段变截面梁进行设计,并用数学工具Matlab进行编程优选,使用有限元方法进行计算分析,并与试验结果进行对比分析,强度、刚度吻合度较高且减重效果明显。此外工作量有相当程度减少,在效率和精度方面也有较大的提升。

[1]王大鹏,席长飞,张小燕,等. 重型卡车复合材料板弹簧的结构设计与分析[J]. 玻璃钢/复合材料增刊,2012,253-255.

[2]赵洪斌,陈宏章. 复合纤维材料单片板弹簧的研制[J]. 纤维复合材料,2000(3):29-31.

[3]Journal of Reinforced Plastics Composites [J].Vol.6-January.1987.

[4]马鸣图,李志刚. 变截面汽车板弹簧及其用钢[J]. 世界汽车 1998(11):25-26.

[5]单祖辉. 材料力学[M]. 北京:高等教育出版社,2004.

[6]龚尧南. 结构力学[M]. 北京:北京航空航天大学出版社,2001.

[7]董国华,袁国青. 复合材料汽车板弹簧吊耳及其联接的研究[J]. 玻璃钢/复合材料,2001(4):34-36.