热镀锌TRIP钢点焊焊接裂纹分析

贾松青,张永强,刘兴全,王 威

(首钢技术研究院,北京 100043)

0 前言

随着节能减排要求逐渐严格和汽车制造技术的发展越来越多的高强度钢板应用于汽车结构件和覆盖件的制造。汽车应用高强度钢板有烘烤硬化(BH)钢、含磷强化钢、双相(DP)钢和相变诱发塑性(TRIP)钢等。与其他高强度钢板相比TRIP钢具有强度高和韧性好的优点,是汽车轻量化的理想材料。在汽车制造业中,电阻点焊是主要的连接技术[1-2]。由于电阻点焊具有生产效率高、易于实现自动化等优点,在汽车工业中广泛采用,并将继续成为汽车工业中钢板的主要焊接方法[3]。热镀锌TRIP钢点焊裂纹比较严重,试验着重分析600 MPa级别和700 MPa级别两个钢种进行可焊电流窗口和焊接接头金相组织,分析TRIP钢裂纹形成的原因。

1 试验材料及设备

1.1 试验材料

试验所使用的材料是首钢顺义冷轧公司生产的热镀锌TRIP590+Z钢板和TRIP690+Z钢板,钢板规格为1.2 mm×40 mm×160 mm。材料成分见表1,力学性能见表2。

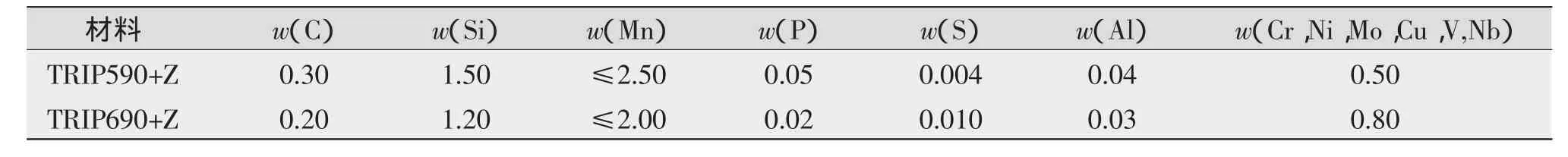

表1 钢板的化学成分 %

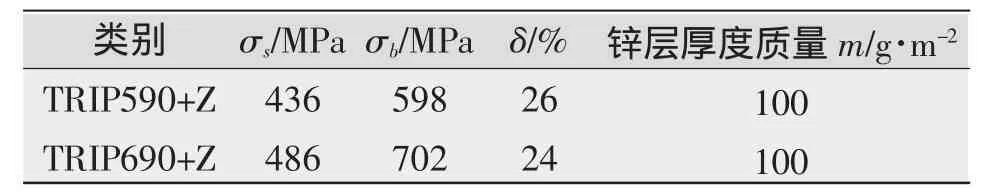

表2 钢板的力学性能和锌层质量

1.2 试验设备

试验所采用的焊接设备是OBARA st31 IT85固定式中频逆变点焊机,电极极头材质为CrZrCu,极头直径6 mm。点焊接头试样焊接成形后,取点焊接头焊点的最大横截面制备标准金相,金相试样腐蚀试液为4%硝酸酒精溶,使用型号为Leica DMI5000M的金相显微镜观察及照相设备采集显微组织相片,并使用型号为Leica HXHXD-1000TM显微硬度测试仪采集显微硬度数据。同时使用抗剪试验设备的型号为Zwick-Z100。

2 试验方法

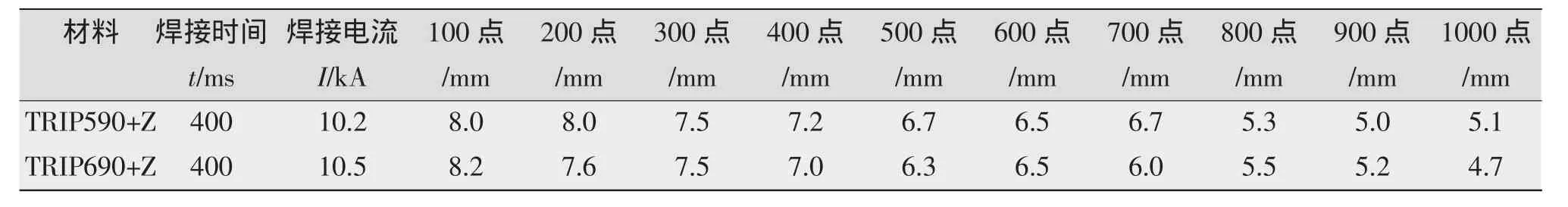

焊接试验的具体参数见表3,焊接后通过拉伸试验机将焊点撕裂,观察焊核大小。试验中所用到的可焊电流范围下限为最小焊核直径所对应的电流,可焊电流范围上限为焊接时产生飞溅的临界电流。通过计算可知,最小焊核直径为4.4 mm。由于焊件表面状态、电极表面状态等有差别,所得电流值亦有一定差别,但在一个较小范围内变化,可视为合理。焊接过程中电极充分水冷。

当极头安装好后,对试样进行焊接,以200 A为步长递增,找到焊接工艺窗口的A点,按照三点满足条件确定A点原则。焊接工艺窗口由最小焊点直径曲线和飞溅曲线组成。最小焊点直径曲线由三个不同焊接时间下的三个试样确定的最小直径所对应的电流值组成,三个焊接时间在本测试中为:最大(1脉冲、480 ms)、中等(1脉冲、400 ms)、最小(1脉冲、320 ms)。飞溅曲线由这三个焊接时间下试验发生飞溅时所对应的电流组成。寻找飞溅点时,电流以300 A为步长增长。

表3 焊接窗口试验参数表及结果

在400 ms焊接时间条件下,测试两种材料持久性打点性能。持久性打点性能测试打点频率24点/min,每隔100个点测量一次焊点直径,若焊点形核直径大于4.4 mm,继续进行持久性打点性能测试;焊点形核直径小于4.4 mm,立刻停止试验,持久性极限值按照最近一次合格的焊点数计算。当测试累积达到1 000点时,停止试验。持久性打点性能测试及结果如表4所示。

表4 持久性打点性能测试及结果

3 结果与讨论

3.1 焊接电流窗口

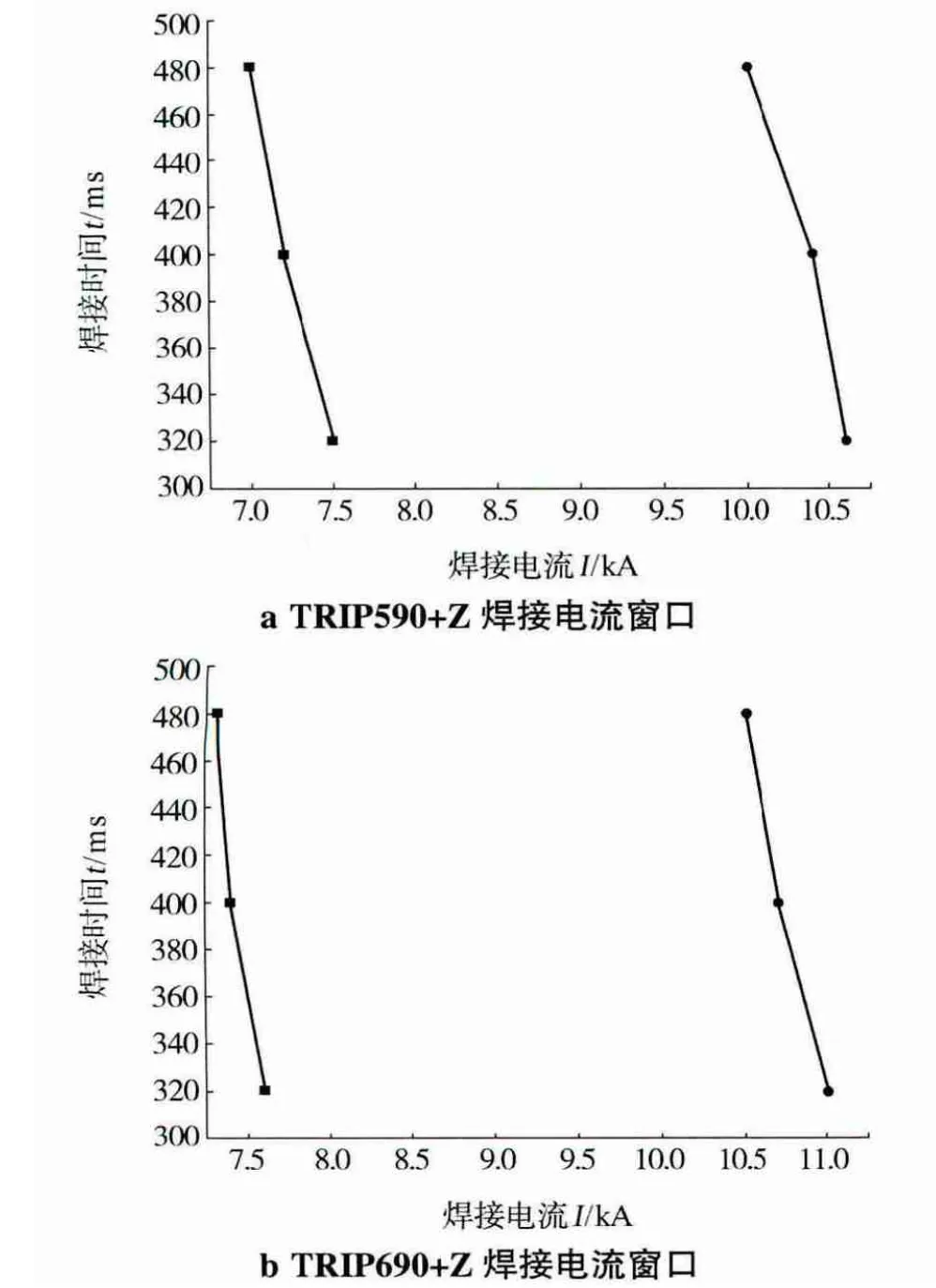

两个焊接试样的平均焊接窗口分别为3.1 kA,3.3 kA(见图1),相差0.2 kA。由于此差别在点焊钢板系统平均误差以内,因此无法分辨是由基板强度引起的误差还是系统误差,可以认为两个强度级别的钢种焊接窗口无明显差别。

图1 两种材料焊接电流窗口对比

3.2 组织性能分析

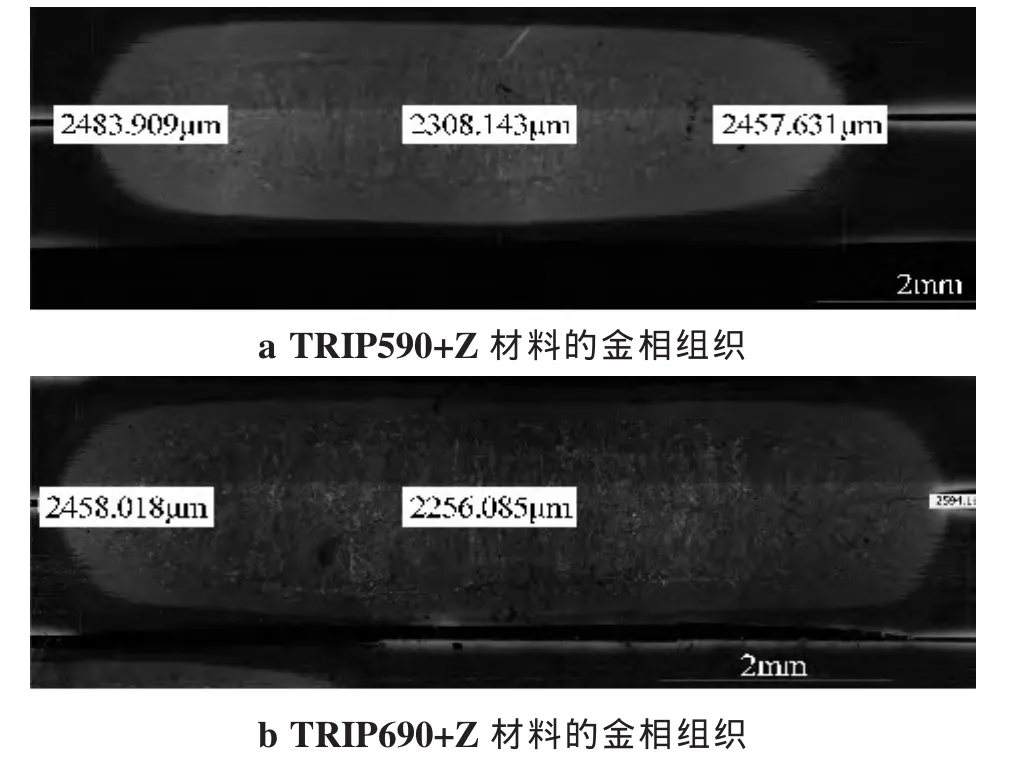

对试验样品进行金相组织(见图2)分析可知,两种规格钢种的金相组织均匀,无明显的气孔和裂纹的缺陷,电极压痕明显,焊点TRIP590+Z材料在7.2 kA条件下焊点减薄15%,在10.4 kA条件下焊点减薄28%;相比TRIP690+Z材料在7.4 kA条件下焊点减薄12%,在10.7 kA条件下焊点减薄25%。从焊点减薄情况分析,基板强度高的材料减薄情况要优于基板强度低的材料,主要原因是基板强度高的材料高温力学性能要优于基板强度低的材料。

使用扫描电镜进行显微分析,焊接电流窗口下限时两种材料的裂纹如图3所示。

图2 两种材料的金相组织

图3 焊接电流窗口下限时两种材料的裂纹

图3a为TRIP590+Z材料在7.4 kA电流条件下焊核边缘照片,由图3可知,处于焊接电流窗口下限,焊核直径比较小,边缘部分由于注入能量比较小还未形核,形成边缘间隙,由图3a测量得边缘间隙长度约1.2 mm。图3b为TRIP590+Z材料焊核边缘的裂纹情况,由图3b可知,该裂纹与边缘间隙连接在一起,且随着距边缘间隙的距离增大,裂纹逐渐减弱,说明该裂纹主要由边缘间隙引起,在焊核凝固的过程中,由于边缘间隙的存在,将产生应力集中,裂纹向焊核内部扩展,属于焊接冷裂纹。在TRIP690+Z材料焊接电流窗口下限,也会发现由于边缘间隙引起的焊接冷裂纹,如图3c所示。

分析焊接电流窗口上限边缘间隙,如图4所示。由图4a可知,焊核边缘有长度约0.5 mm的带状物,比焊接电流下限时的边缘间隙小。主要原因是焊接电流大,注入焊核的能量增加,形核充分。

对图4a中的带状物进行分析(见图4b),带状物为边缘间隙的熔合线,对其夹杂物进行成分分析,主要夹杂物为Al2O3(见表5),部分位置存在少量的Mg、Si氧化物。形成的主要原因是该位置在焊接前是两块钢板的表面,由于锌层中含有少量Al,以及钢板表面的油污水渍等影响,在焊接过程中杂质溶入到熔池,熔池边缘流动性较差,且冷却速度快,形成的Al2O3夹杂物沉积在边缘间隙处。

图4 焊接电流窗口上限时缺陷分析

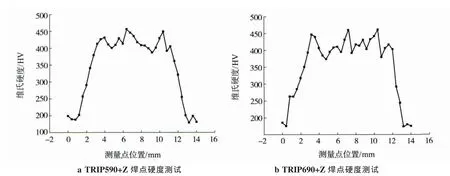

表5 缺陷位置元素分析 %

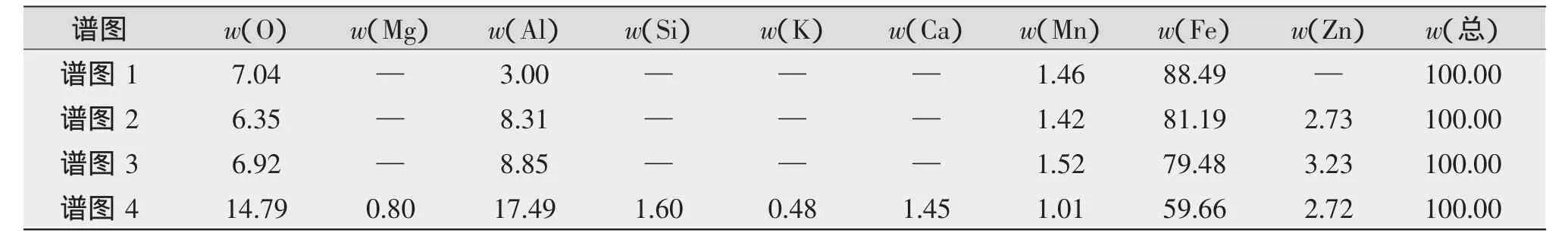

3.3 力学性能分析

对两个规格材料进行焊点硬度测量,如图5所示,由图5可知,TRIP590+Z材料母材的维氏硬度为180~200,焊点中心位置的维氏硬度为400~450。TRIP690+Z材料母材维氏硬度为200~210,焊点中心位置的维氏硬度为420~480。对比两种规格材料,TRIP690+Z的硬度较TRIP590+Z无论是母材还是焊缝均有所提高。两种规格材料焊点位置硬度波动属正常情况,未发现明显的软化点或脆性硬化点。

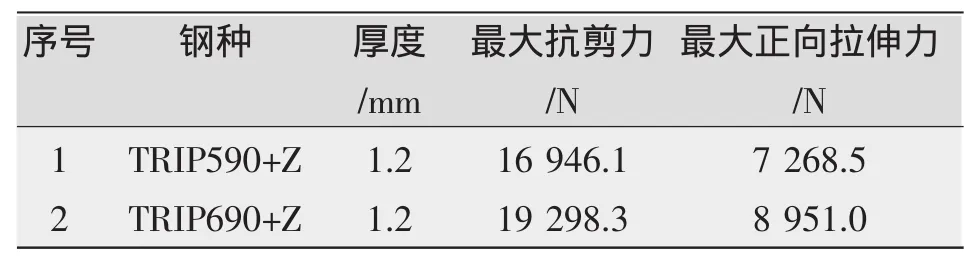

对两个规格的试样进行焊点抗剪试验和正向拉伸试验,断裂位置均位于母材,焊点无开裂现象。力学试验结果见表6。

通过力学分析,对于TRIP590+Z和TRIP690+Z两种材料的焊接性能满足使用要求,最大破坏力的差异主要是由强度差异造成的。

4 结论

(1)对于1.2mm厚热镀锌TRIP590+Z和TRIP690+Z材料的电阻点焊,焊接电流窗口均在3 kA以上,两个强度级别的钢种焊接窗口无明显差别,基板强度高的材料减薄情况要优于基板强度低的材料。

(2)焊接电流窗口下限时,边缘间隙是主要的应力集中点,是裂纹产生的开裂源。在焊接电流窗口上限时,边缘间隙会融合,但内部存有Al、Mg、Si的氧化物杂质。

图5 焊缝硬度分布

表6 力学试验结果

(3)两种材料的显微硬度和最大破坏力的差异主要是母材性能的差异性造成的。

[1]杨思乾,张勇,李京龙,等.TC3钛合金的双脉冲点焊试验研究[J].新工艺·新技术·新设备,2002(11):45-48.

[2]周景,杜坤.汽车镀锌板点焊规范研究[J].合肥工业大学学报(自然科学版),2007(12):132-135.

[3]张志芬,张鹏贤,陈剑虹,等.电阻点焊焊接接头熔核面积的预测[J].电焊机,2010(3):72-74.

[4]王威,张永强.TRIP780高强钢的点焊工艺性能[J].电焊机,2011,41(10):73-76.