GH738金属封严圈的微束等离子焊接

宋文清,曲 伸,石竖鲲,高 山

(沈阳黎明航空发动机集团(有限)责任公司,辽宁 沈阳 110043)

0 前言

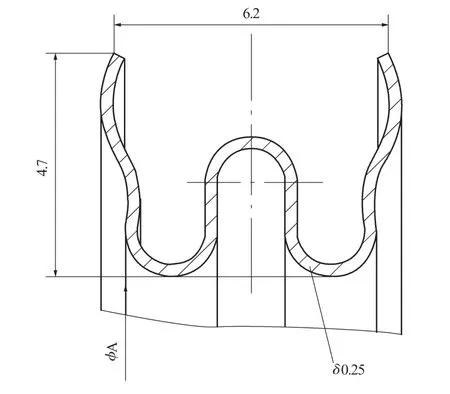

随着航空发动机性能的不断提高,内流损失日益成为影响发动机性能、燃油效率的主要因素之一,而可靠的封严结构是减少内流损伤的有效途径[1]。某大推重比发动机低压涡轮导向器与外部机匣间采用GH738金属封严圈设计结构,其通过内外气流压差使封严圈与接触端面弹性涨紧,在大大减少涡轮内部燃气泄漏的同时,又保证了外部高压冷气对导向器叶片的冷却效果。GH738金属封严圈结构如图1所示。

图1 GH738金属封严圈Fig.1 Sealing ring of GH738 superalloy

GH738金属封严圈成形截面为ω型,壁厚0.25 mm,截面最大宽度6.2 mm,直径达800 mm以上且成形精度高。封严圈成形工艺主要由带材焊接、成形、热处理以及精整等工序组成。根据封严圈设计结构和成形特点,焊接在整个封严圈加工过程中十分重要,对焊缝质量、焊接变形和塑性成形等均提出了更高要求。采用微束等离子焊接封严圈零件,具有电弧稳定、焊接速度快、焊缝窄、热影响区小、焊接变形小[1]等优点。在此重点介绍GH738金属封严圈的微束等离子焊接,包括材料焊接性分析、工艺过程、组织性能验证等。

1 试验方法

1.1 试验材料及其焊接性

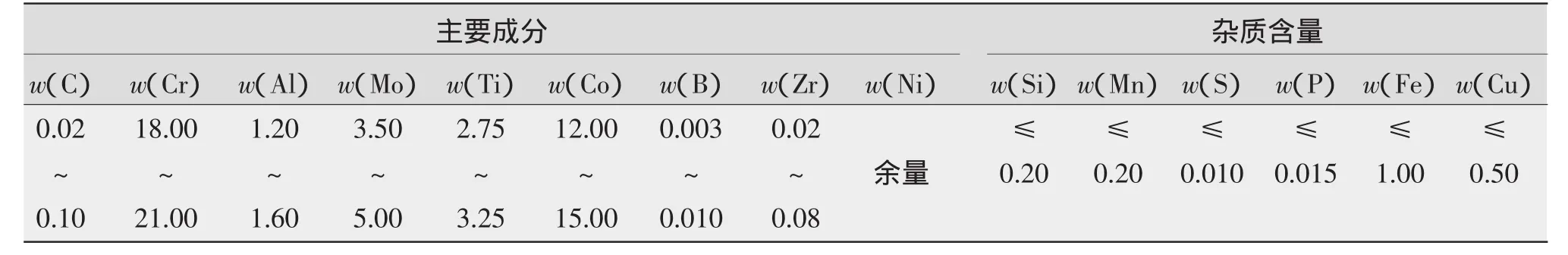

GH738合金是以γ‘相沉淀硬化的镍基高温合金,具有良好的耐燃气腐蚀能力、较高的屈服强度和疲劳性能[2]。GH738合金冷轧带材的化学成分如表1所示。

表1 GH738合金冷轧带材的化学成分Tab.1 Chemical composition of GH738 Superalloy %

判定高温合金的焊接性以铝、钛含量(Al-0.84Ti值)为主要标志,高铝、钛含量的沉淀强化高温合金容易在熔池凝固过程中在晶界形成低熔点共晶物[3],同时不规则或聚集的碳化物也会在晶界上形成低熔点共晶物,最终表现为焊缝或热影响区的热裂纹缺陷。根据高温合金焊接性的特点,可以采用焊前固溶或退火处理、高能束焊接方法以及小电流、快速焊工艺参数来改善焊接性和减小过热倾向。GH738金属封严圈焊前为退火热处理状态,通过拟定减小过热的控制方法开展工艺试验。

1.2 试验设备和夹具

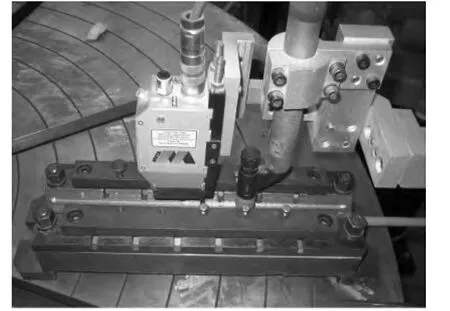

采用ABB IRB1600机器人系统、SAF Plasmafix 51微束等离子电源和SP45自动水冷焊枪进行焊接工艺试验。该试验设备具备轨迹示教、程序自动焊接、预先提前送气、滞后停气时间等功能,并可调节电流波形,改善起弧和收弧控制。

采用3B377-1242专用焊接夹具,如图2所示。为保证0.25 mm带材可靠压紧且不损伤零件,在设计上未采用常规的琴键式夹具,而是采用了双层压板和局部加强顶紧的结构,压板间距在6 mm范围内独立可调。紫铜垫板设计了成形槽并每隔50 mm钻有φ1.0 mm背面保护通气孔。

图2 专用焊接夹具照片Fig.2 Photograph of the fixture for micro-plasma arc welding

2 工艺试验

2.1 焊前准备和装配

焊前用奥氏体不锈钢丝刷或旋转钢丝刷进行机械清理,保证彻底清除接头处及两侧不小于6 mm范围内的氧化物、油污,并用干净的白棉布或绸布蘸酒精或丙酮对接头处进行脱脂处理,接头处不允许残留布纤维。将试片放置于专用对接夹具上,装配对接间隙应不大于0.10mm,错边量不大于0.10 mm,装配时边找正边拧紧压紧螺母。

开启并检查微束等离子电源和焊枪,设备状态指示处于正常,无报警信息,检查钨极尖端烧损(一般尖端磨成10°~15°)、钨极伸出长度、钨极同心度情况等。测试离子气流量和保护气体流量,应能精细调节,气阀电路的控制应可靠。

检查完毕后开启维弧,维弧即钨极与喷嘴之间产生的电弧,由于管路内残留空气可能导致非稳态电弧的产生,如维弧始终处于不稳定或亚稳定状态,则需要检查微束等离子焊枪,判定电极是否烧损,导电嘴是否堵塞,电极伸出长度是否符合标准件对应长度等。如维弧稳定燃烧,即可将焊枪移至距工件约2 mm处,工件表面会形成一个电弧斑点,利用电弧斑点对焊接轨迹进行示教并设置焊接工艺参数。

2.2 焊接工艺参数

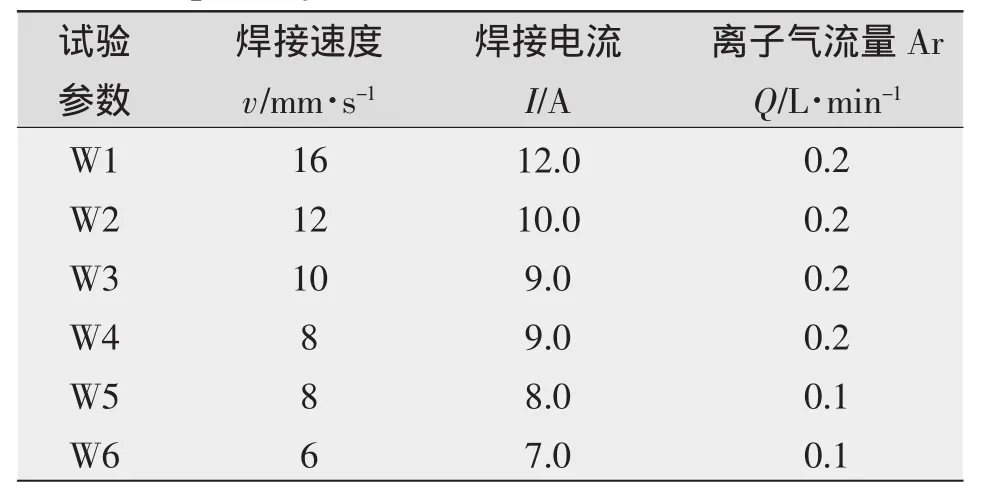

微束等离子焊接工艺参数包括焊接电流、焊接速度、离子气体流量、保护气体流量、压缩喷嘴直径、保护喷嘴直径、钨极直径、钨极伸出长度、压缩喷嘴距工件距离、电源种类和极性等。采用直流脉冲焊接时,还有脉冲频率、脉冲宽度、峰值电流和基值电流等参数;为提高保护效果和控制起弧、收弧,还可以设置起弧电流和时间、收弧电流和时间、上升沿和下降沿时间以及预先送气和滞后停气时间等参数。

焊接工艺参数试验主要调整焊接电流、焊接速度和离子气流量。这三个参数对焊缝成形尺寸、熔深的影响最为明显。如离子气流量越大电弧穿透力越强,表现为熔深增加,但过大会产生烧穿和接头自熔现象。具体试验工艺参数如表2所示。

表2 GH738合金微束等离子焊接工艺参数Tab.2 Micro-plasma arc welding process parameter of GH738 superalloy

3 结果讨论与分析

3.1 焊缝成形

相对于氩弧焊,微束等离子焊电弧集中度更高,电流密度更大,在保证更大熔深的情况下可以实现更小的电流规范和更大的焊接速度,而离子气流量所体现的电弧穿透能力是实现上述优势的直接条件。因此,对于不锈钢和高温合金材料,焊接手册及相关文献中[4]提供的离子气流量参数均在0.2 L/min以上。本试验采用W1~W3工艺参数在焊接同样厚度的0Cr18Ni9和GH536合金均能获得较好的焊缝成形,焊缝宽度控制在0.8~1.0 mm。而在焊接GH738合金时,焊缝背面出现了缩沟现象,对试片进行手工反复弯曲时,出现了宏观裂纹甚至断裂现象。对于采用W4工艺参数焊接时,在试片局部间隙或错边较大处出现烧穿或局部自熔现象,同时焊缝背面缩沟现象无明显改善。分析认为,在焊接过程中,GH738合金液态金属流动性差,采用较高的焊接速度和较大的离子气流量,导致焊缝背面填充金属不足、熔合能力降低,形成缩沟,同时背面保护效果也会对缩沟缺陷产生影响。

后续试验中将离子气流量降低到0.1 L/min,并适当降低了焊接速度和焊接电流,既保证100%熔透又防止局部烧穿或自熔,焊缝成形宽度在1.1~1.3 mm(W5和W6工艺参数)。观察焊缝背面成形无缩沟和熔合不良现象,又进行反复手工弯曲试验,试片弯曲部位位于焊缝一侧的基体上。经对比两组工艺参数的焊缝成形,选取W5为最佳工艺参数(试片焊缝成形见图3)。因此,在微束等离子焊接不锈钢或高温合金时,基体材料的液态金属流动性对焊缝成形具有显著作用。

图3 GH738合金微束等离子焊缝外观成形Fig.3 Weld appearance of GH738 superalloy for microplasma arc welding

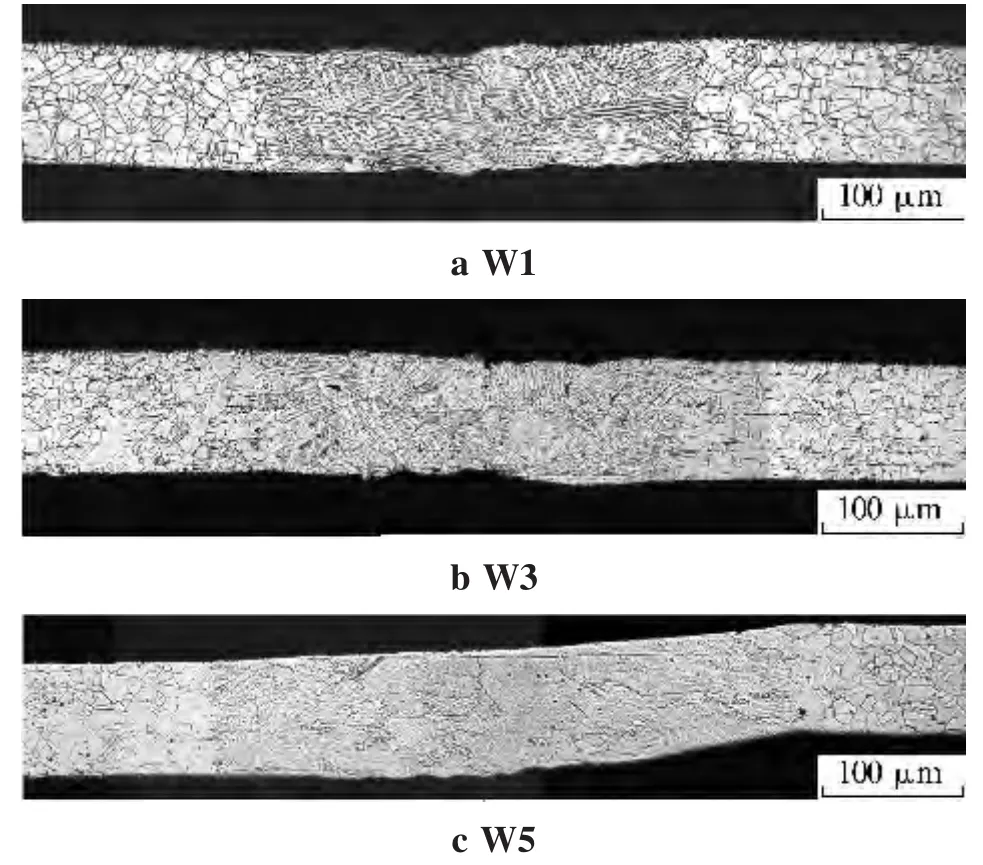

3.2 金相组织

分别对采用工艺参数W1、W3和W5的焊接试片进行金相组织分析,如图4所示。图片中央部位为焊缝区,焊缝区可见奥氏体晶界,晶内为等轴枝晶组织,晶内和晶界分布有析出碳化物[5]。其中W5冷却速率最慢,热输入量最大,焊缝晶粒尺寸较大约200 μm,即使靠近熔合线附近等轴枝晶仍不明显,但未发现过热倾向较大产生的高温结晶裂纹;W1和W3冷却速率较快,等轴枝晶明显,靠近熔合线附近可见柱状晶组织,由于W1冷却速率最快,等轴枝晶和柱状晶呈针状。从金相照片对比焊缝成形状态可知,W1焊缝表面粗糙、过渡不均匀,甚至局部焊缝表面存在微观切口,而W5焊缝表面过渡均匀,金属凝固完全、铺展性好。

图4 不同焊接工艺参数焊缝金相组织对比Fig.4 Metallographic contrast analysis of different welding process parameters

焊缝两侧的近缝区由单相奥氏体组成,晶内伴有大量孪晶组织,晶界和晶内有少量碳化物呈弥散分布[6],晶界碳化物Cr23C6未见类似条带状分布,组织稳定性好,液化裂纹倾向小。W1和W3焊缝区两侧未见明显的热影响区和晶界加粗现象,晶粒尺寸未见改变;W5焊缝区两侧可见热影响区晶粒长大现象,热影响区宽度约100 μm。

由上述分析可以判断,微束等离子焊接工艺参数对焊缝冷却速率、表面成形状态、凝固结晶组织以及焊缝成形宽度的影响。

3.3 力学性能

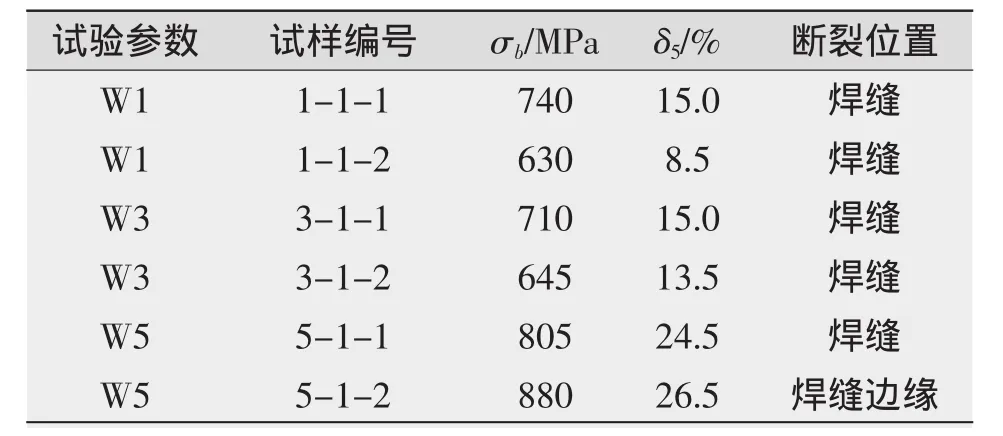

分别对采用工艺参数W1、W3和W5的焊接试片(试片规格 200 mm×15 mm×0.25 mm)进行常规力学性能测试,热处理状态分别为焊态(退火态焊接)、固溶+稳定化状态、固溶+稳定化+时效状态,具体测试结果如表3~表5所示。

由表3可知,W1~W5试片室温抗拉强度值均无法达到标准参考值下限,强度损失较大。W5相对较好,抗拉强度值相当于标准参考值的75%~85%,与通用焊接标准拉伸性能指标接近(航空发动机通用熔焊标准规定:不加填充金属或去除焊缝余高的对接接头其拉伸强度不低于母材强度极限下限值的85%);延伸率指标基本符合标准参考值。

表3 微束等离子焊缝常规力学性能测试(焊态)Tab.3 Tensile strength,yield strength and elongation of the weld as welded

表4 微束等离子焊缝常规力学性能测试(焊后固溶+稳定化处理)Tab.4 Tensile strength,yield strength and elongation of the weld after postweld for solution and stabilizing treatment

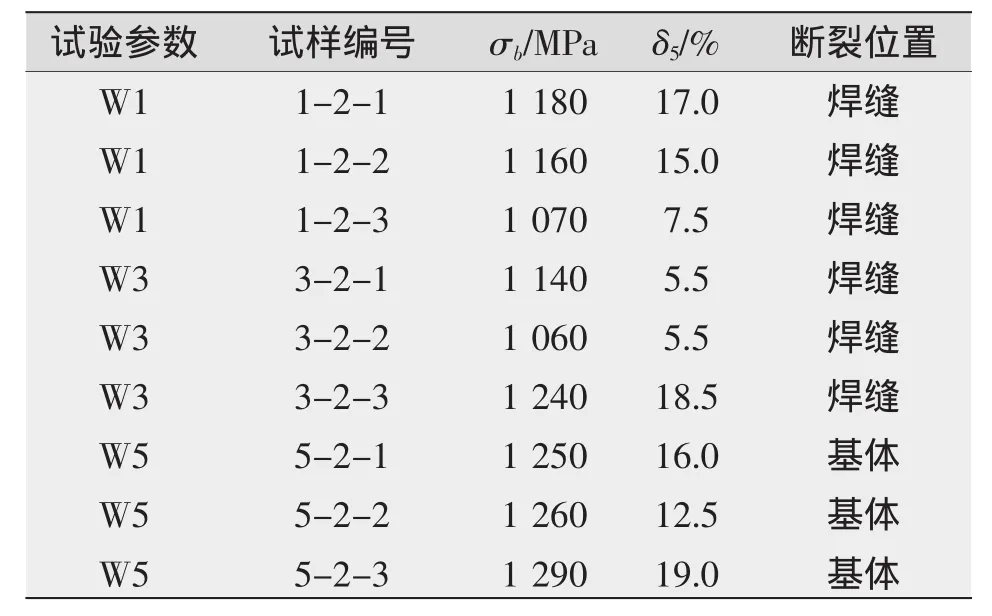

由表4可知,焊态试片经固溶和稳定化处理后,焊缝强度指标明显提升,固溶强化效果显著。W5得益于良好的焊缝成形,断裂位置处于远离焊缝的基体区。尽管表4中没有标准参考值,但从基体实测值可以看出:焊缝拉伸强度经热处理后得到加强,W1和W3拉伸强度值已达到基体实测值的85%,而W5拉伸强度值超过基体。

由表5可知,焊态试片经固溶、稳定化处理和时效热处理后,焊缝强度指标进一步提高,突出了时效强化效果。W1~W5焊缝拉伸强度值已达到标准参考值的100%,而W5延伸率值和断裂位置依然表现较好。

综上可以判定,微束等离子焊接工艺参数对焊缝拉伸强度、延伸率标准的力学性能指标的影响,同时焊后热处理对GH738合金力学性能影响更为显著。

表5 微束等离子焊缝常规力学性能测试(固溶+稳定化处理+时效)Tab.5 Tensile strength,yield strength and elongation of the weld after postweld for solution,stabilizing and ageing treatment

4 焊接工艺

根据工艺试验结果和分析结论,对GH738金属封严圈零件进行了微束等离子焊接,采用W5焊接工艺参数,并加强了保护效果,防止由于局部氧化导致接头强度和塑性损失。焊前装配阶段严格控制接头间隙和错边量,特别是在起弧阶段尤为重要,否则极易形成烧穿或自熔现象。由于采用了较大的焊接热输入规范,焊接夹具应保证可靠压紧,压板间距尽量控制在3 mm以内,防止产生较大变形和错位。在焊接工艺参数设置上还应精确设定起弧、收弧电流和时间,防止形成针孔状弧坑。焊后进行目视检查和荧光渗透检验,对于局部烧穿或自熔的零件,可以采用钨极氩弧焊添丝补焊或切除焊缝重新进行微束等离子焊接。

应用本焊接工艺共计已生产金属封严圈零件30余件,焊后进行的成形工序未发现裂纹和断裂现象,塑性储备充足。微束等离子焊接GH738金属封严圈结束了我国长期进口金属封严圈的历史,真正实现了从技术研发到生产的自主国产化进程。

5 结论

(1)GH738合金在焊接过程中,液态金属流动性差,采用焊接速度低和离子气流量小的W5焊接工艺参数能够获得较好的焊缝成形质量。

(2)GH738合金采用W5焊接工艺参数,具有较大的焊接热输入,金相组织检查未发现热裂纹倾向,微观表面过渡均匀,金属凝固完全、铺展性好。

(3)通过对W1~W5焊接工艺参数试片进行不同热处理状态室温拉伸测试,结果表明GH738合金焊后热处理强化效果显著,采用W5焊接工艺参数的试片室温拉伸强度和塑性指标最佳。

(4)GH738金属封严圈应用微束等离子焊接工艺,已实现小批生产能力,焊后成形性好、塑性储备充足。

[1]陈礼顺.航空发动机封严技术的研究和应用进展[J].航空制造技术,2008(8):82-84,95.

[2]中国航空材料手册编辑委员会.中国航空材料手册(第二卷)[M].北京:中国标准出版社,2002.

[3]宋文清.K4104合金涡轮导向叶片的补焊技术[J].焊接技术,2010(10):69-72.

[4]田嘉禾、楚玉盈.特种焊接新技术实用手册[M].上海:当代中国音响出版社,2004.

[5]中国机械工程学会焊接学会编著.焊接金相图谱[M].北京:机械工业出版社,1987.

[6]郭建亭.高温合金材料学(下册)[M].北京:科学出版社,2008.