不同电解温度下NiFe2O4基金属陶瓷惰性阳极的熔盐腐蚀行为

王 昊,翟爱峰,王 翔,林映华

广东省工业技术研究院(广州有色金属研究院),广东 广州 510650

不同电解温度下NiFe2O4基金属陶瓷惰性阳极的熔盐腐蚀行为

王 昊,翟爱峰,王 翔,林映华

广东省工业技术研究院(广州有色金属研究院),广东 广州 510650

采用等静压气氛烧结法制备NiFe2O4基金属陶瓷惰性阳极,在不同温度下进行电解试验,通过分析电解试样的表层形貌及组织成分,研究电解温度对NiFe2O4基金属陶瓷腐蚀的影响,并对其熔盐腐蚀行为进行探讨.研究结果表明:较高温度有利于电解稳定性的提高及表面致密保护层的形成,在925 ℃和960 ℃电解温度下阳极较为稳定,槽电压维持在3.0~4.0 V之间;在880 ℃电解温度下阳极出现肿胀和开裂,槽电压异常升高,Al2O3的溶解度较低,抑制了阳极与电解质熔体(尤其是Al2O3)的交互作用,降低了材料的耐蚀性能.

铝电解;惰性阳极;NiFe2O4;低温电解

近年来,由于NiFe2O4基金属陶瓷在Na3AlF6-Al2O3电解熔体中表现出优异的导电性及耐腐蚀性,成为铝电解惰性阳极材料的重点研究对象[1-3].现行电解铝多发生于940~960 ℃的强腐蚀性熔体中,研究结果表明[4-5],电解温度的降低不但可以降低阳极的腐蚀速率及氧化速率,而且也可以有效降低电解槽的能耗,延长电解槽使用寿命.因此,通过降低铝电解温度来改善阳极服役环境及使用寿命,开发出高效率、低能耗、无严重污染的生产工艺,已成为研究的热点.

在低温电解工艺方面,降低电解质摩尔比来降低电解温度的方法已成为主流技术,该方法可使电解温度降低到900 ℃以下,但在低摩尔比电解质中Al2O3的溶解度也随之下降,且AlF3的挥发损失量增加.Thonstad及Belyaev等人[6-7]在早期的研究中指出,通过在低温电解质中加入LiF可改善电解质组成,增大Al2O3的溶解度.Sterten[8]对可在800 ℃下进行电解的电解质的特性进行了研究,通过对电流效率、氧化铝溶解度及铝液中Li掺杂量等因素的综合考虑,推荐了最佳的电解质组分.尽管在低温电解质开发方面取得了一定成果,但NiFe2O4基金属陶瓷惰性阳极在不同低温电解质体系下熔盐腐蚀行为的研究相对较少.

作者在前期研究中发现[9],在陶瓷基体中添加适量的Nb2O5和NiO可改善陶瓷的烧结性能和导电性能.在烧结过程中,利用(Cu-20Ni)包覆粉末替代传统单一成分金属作为金属相,能够改善金属和陶瓷的界面相容性.本研究采用固相烧结法制备NiFe2O4基金属陶瓷,并着重探讨960,925及880 ℃下NiFe2O4基金属陶瓷惰性阳极的熔盐腐蚀行为,以期为该类材料的开发以及低温电解工艺的应用提供技术借鉴.

1 实验部分

1.1 试样制备

首先将原料粉末NiO(99.6%的分析纯,中国兰州金川金属材料技术有限公司生产)、Fe2O3(99.6%的分析纯,中国启东鹤城氧化铁有限公司生产)和Nb2O5(99.5%的分析纯,国药集团化学试剂有限公司生产)按设计比例配料,装入载有ZrO2球的材质为聚氨酯的球磨机罐中,以去离子水作分散剂,于滚动球磨机中球磨8 h后取出放入干燥箱中,在90 ℃下干燥12 h,再于空气中在1200 ℃下煅烧6 h得到复合陶瓷粉体.然后将陶瓷粉体进行破碎,掺入质量分数为1%的聚乙烯醇(PVA)及质量分数为17%的(Cu-20Ni)包覆粉末,在冷等静压机上将其压制成柱状(直径20 mm×40 mm),压制压力为200 MPa,压坯脱脂后在氧分压为1×10-4MPa的氮气保护气氛中在1300 ℃下烧结4 h.最后随炉冷却,得到最终的金属陶瓷试样.

1.2 电解实验

选取表面无裂纹的金属陶瓷试样,经打磨抛光,在一端钻取直径10 mm×15 mm的孔,用实验室自行研发的高温导电胶将金属陶瓷试样与导杆进行连接,并在特定的升温程序下固化,使导杆与金属陶瓷试样连接紧密.

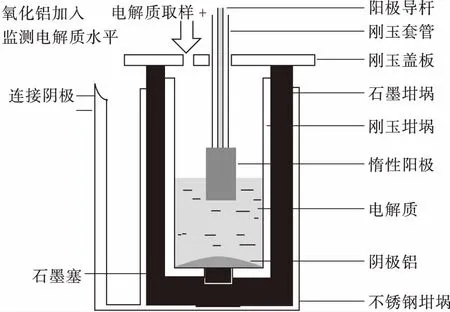

电解时以金属陶瓷试样作阳极,以纯铝作阴极(质量为68 g),将固化好的阳极悬挂于电解质上方,其将随电解质一起加热至实验的电解温度,保温2 h以确保电解质充分熔化,然后将阳极试样浸入电解质液面以下20 mm处并开始通电,电流大小根据阳极的底部面积确定,电流密度为1.0 A/cm2.根据电解的消耗速度,每隔0.5 h加一次Al2O3.图1为实验电解槽结构示意图,电解实验所用电解质根据不同温度确定不同配比,详细数据列于表1.

图1 电解实验槽装置示意图Fig. 1 The schematic diagram of electrolysis cell

电解实验结束后,将阳极从电解质中提出并置于电解质上方,冷至室温后将阳极剖切、磨抛.用日本理学Rigaku2550型X射线衍射仪对样品进行物相分析;用Hitachi S-4800型扫描电镜和EDX-GENESIS型能谱仪观察样品的显微组织及分析微区成分.

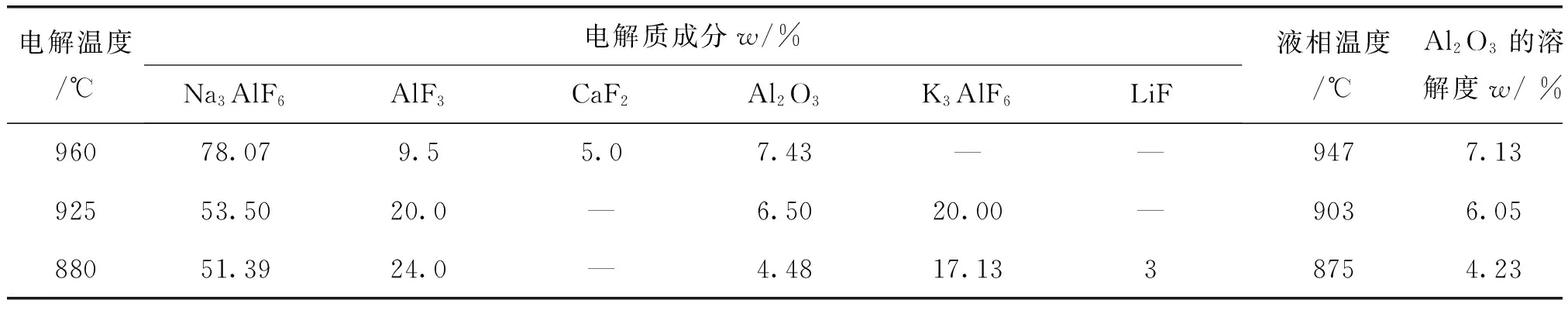

表1 实验用电解质配比数据

2 结果与分析

2.1 不同温度下NiFe2O4基金属陶瓷电解腐蚀的形貌

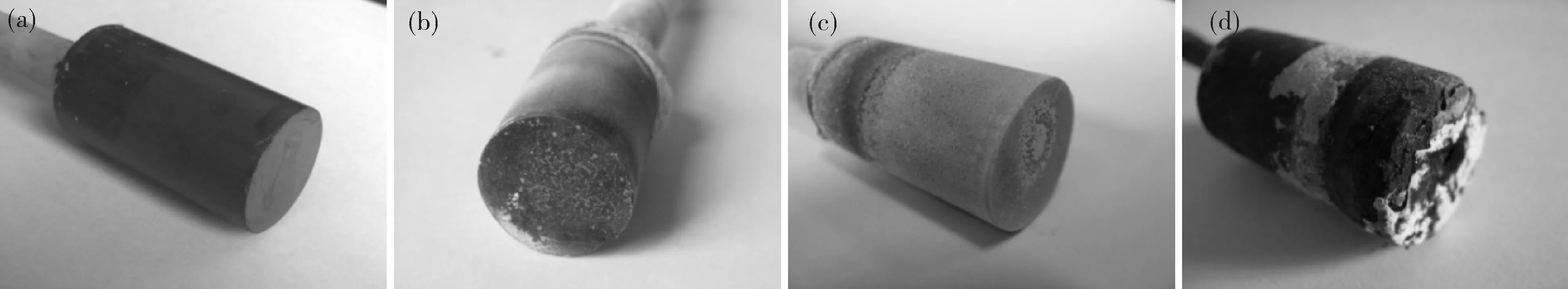

图2为NiFe2O4基金属陶瓷在不同温度下电解24 h前后的宏观照片.从图2可见:在960 ℃和925 ℃下,电解后的阳极表面除附着微量电解质外,其形貌没有发生明显的变化,表现出良好的耐腐蚀性能;在880 ℃下,电解后的阳极表面出现开裂、肿胀和表层剥离的现象,并依附一层白色块状电解质,导杆连接处同样被腐蚀严重,说明该温度下,电解质黏度较大,阳极未能表现出良好的耐腐蚀性能.

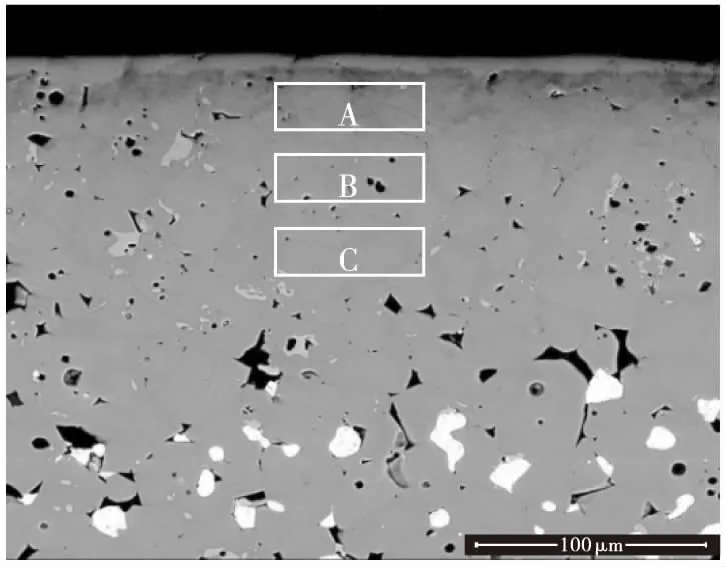

图3为NiFe2O4基金属陶瓷于960 ℃下电解24 h后阳极底部的SEM形貌.从图3可见,金属陶瓷腐蚀边界平整光滑,表层形成了厚约200 μm的陶瓷致密层,该层除个别的孔洞较大外,其他孔隙均细小,且金属相已溶解消失,NiO相趋于减少.这是由于电解初期,阳极表层具有较强的电化学活性的Cu20Ni金属相直接与电解质接触,在极化条件下表层的金属相易发生快速的电化学腐蚀,随着电解质通过晶界不断渗透,表层金属相随之溶解消失,随后陶瓷相发生化学溶解.

图2 NiFe2O4基金属陶瓷于不同温度下电解24 h前后的宏观照片(a)电解前;(b) 960 ℃;(c) 925 ℃;(d) 880 ℃Fig. 2 Macrograph of cermet as inert anodes after 24 h electrolysis at different temperatures(a) before electrolysis;(b) 960 ℃;(c) 925 ℃;(d) 880 ℃

图3 NiFe2O4基金属陶瓷于960 ℃下电解24 h后的SEM形貌Fig. 3 SEM images of NiFe2O4 based cermets after 24 h electrolysis at 960 ℃

对致密层不同位置进行EDX分析(表2)发现,致密层中未发现F及Na等元素,但存在少量Al元素,且Al的含量从阳极表面向内呈递减趋势.另外,致密层中的Fe/Ni原子比值接近于NiFe2O4陶瓷中的理论值,这一结论与前期研究[10]极为相似,并得到证实.该致密层的形成,主要是固溶了少量Fe的NiO相与新生氧反应生成相对密度更低的NiFe2O4,其沉积在阳极表面并向材料内部扩散,同时电解质熔体中的氧化铝与陶瓷基体反应生成(Ni,Fe)Al2O4,使阳极表层发生体积膨胀,材料烧结态中原有的孔洞及金属相优先被腐蚀,从而使产生的二次孔洞逐渐变小,甚至消失.

表2 960 ℃下电解后金属陶瓷致密层不同位置的元素含量

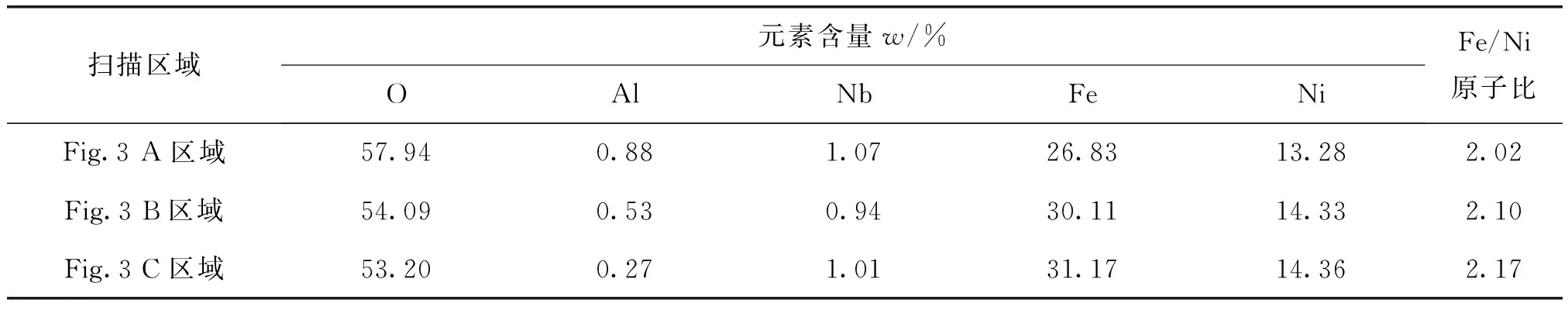

图4为金属陶瓷在880 ℃下电解24 h后的底面SEM形貌.从图4可见,底面可分为三层,由外向内分别为陶瓷相剥离层、近致密陶瓷层及金属陶瓷内层.

图4 NiFe2O4基金属陶瓷于880 ℃电解24 h后的SEM形貌Fig. 4 SEM images of cermet after 24 h electrolysis at 880 ℃

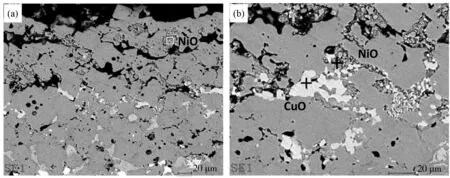

图5为金属陶瓷于880 ℃下电解24 h后剥离层及近致密层的SEM形貌.从图5可见,陶瓷剥离层中金属相已完全溶解,NiO相支离成细小的颗粒且内部出现晶间腐蚀(图5(a)),块状的尖晶石由于冰晶石的渗透已经支离和破碎,剥离层与近致密层间形成了大量的连通孔隙,这加速了电解质的渗透;近致密陶瓷层中的金属相在新生氧的作用下先被氧化后化学溶解,NiO相晶间腐蚀更为明显(图5(b)),该层较为致密的原因是NiO相在向NiFe2O4相转变的同时发生了化学溶解,大量的电解质的渗透也抑制了致密层的形成.

综上,金属陶瓷在880 ℃下电解情况不尽理想,排除材料本身性能的影响,该电解温度下的电解质成分成为决定阳极腐蚀性能优劣的主要因素.在电解过程中,金属相的持续电化学溶解促进了电解质的渗透,加剧了陶瓷晶界腐蚀,而阳极与电解质熔体(尤其是Al2O3)及新生态氧的交互作用机制与960 ℃条件下相比发生了改变,电解质熔体中的氧化铝与陶瓷基体不能反应生成(Ni,Fe)Al2O4,而抑制了耐腐蚀致密层的形成.另外,电解质在880 ℃温度下过热度偏小(5 ℃),粘度增大导致Al液与电解质分离困难,新生铝与电解质熔体的界面反应增多,破坏了电解平衡,从而降低了阳极的耐蚀性能.

图5 金属陶瓷于880 ℃电解24 h后剥离层和近致密层的SEM形貌(a) 剥离层;(b) 近致密层Fig. 5 SEM images of peeling and proximal dense layer in cermet after 24 h electrolysis at 880 ℃(a) peeling layer;(b) proximal dense layer

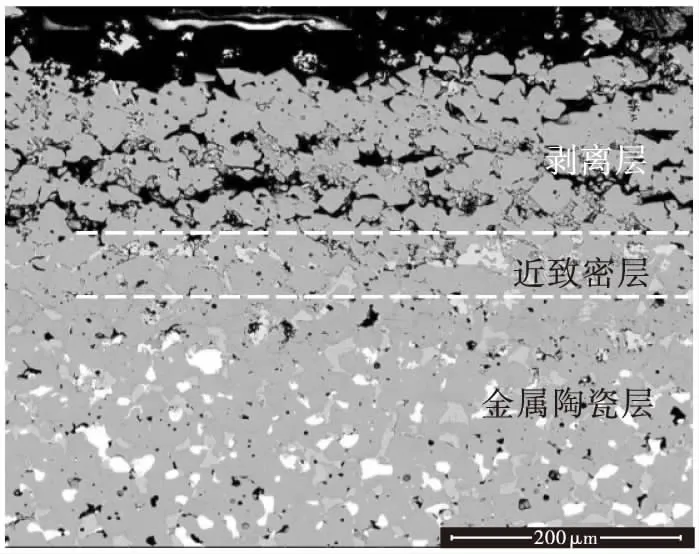

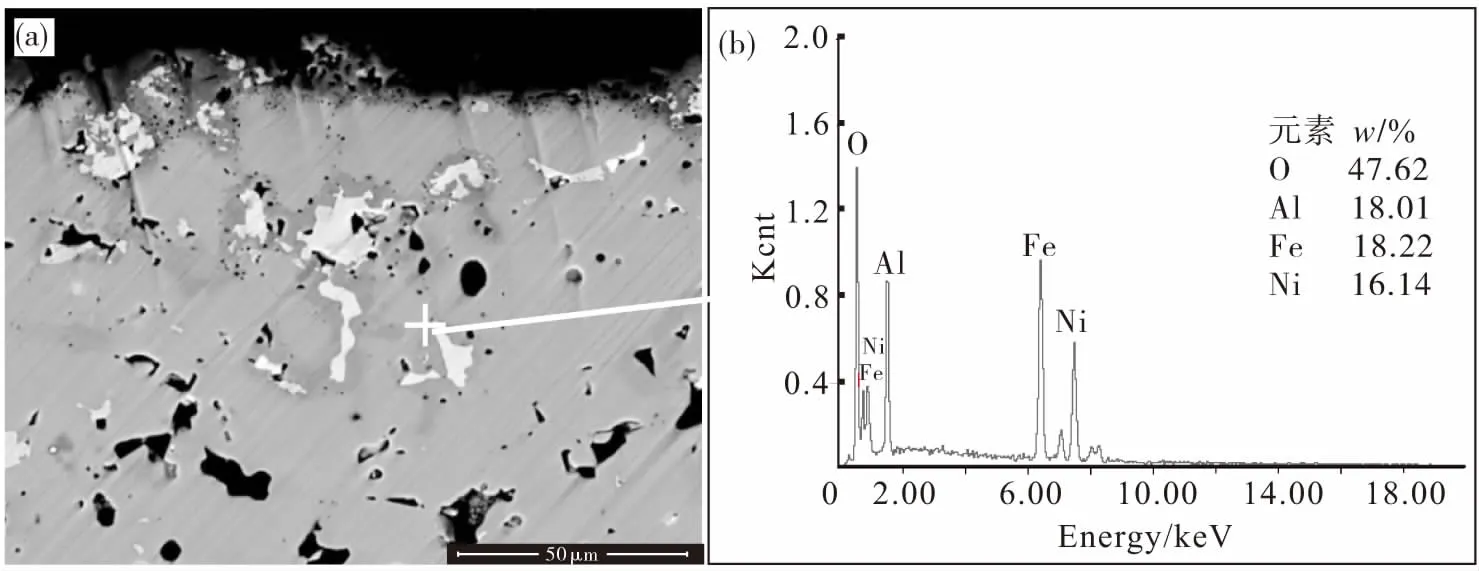

图6为金属陶瓷在925 ℃下电解24 h后底部的SEM形貌.从图6(a)可见,相较于880 ℃电解条件,925 ℃下阳极表面较为平整,未出现剥离,并且外侧出现了厚约50 μm的致密层.该层中NiO相周围出现了衬度不同于NiFe2O4的新相,经EDX分析为NiAl2O4(图6(b)),从而使NiO向NiFe2O4转变的趋势消失,致密层的形成主要由Al2O3浓度控制.虽然电解质随着电解温度的提高Al2O3的溶解度及溶解速率都得到了提高,但钾盐的引入使金属相流失层厚度也相应增加,由880 ℃时200 μm增加到300 μm.在925 ℃下,阳极腐蚀产物向熔体中迁移加快,也不利于表面致密层的形成.

图6 金属陶瓷于925 ℃下电解24 h后的SEM形貌及EDX分析图 Fig.6 SEM images and EDX spectrum of cermet after 24 h electrolysis at 925 ℃(a)SEM;(b)EDX

2.2 不同温度下电解槽欧姆压降的变化趋势

测量的槽电压是加在阳极导杆、阳极试样、电解质熔盐及坩埚系统的总电压,其大小主要与阳极电导率及其轴向长度有关.由于阳极电导率远低于金属导杆,因此浸入电解质深度相同时,样品轴向长度越长,阳极在电解体系中的电阻就越大,槽电压就越高.

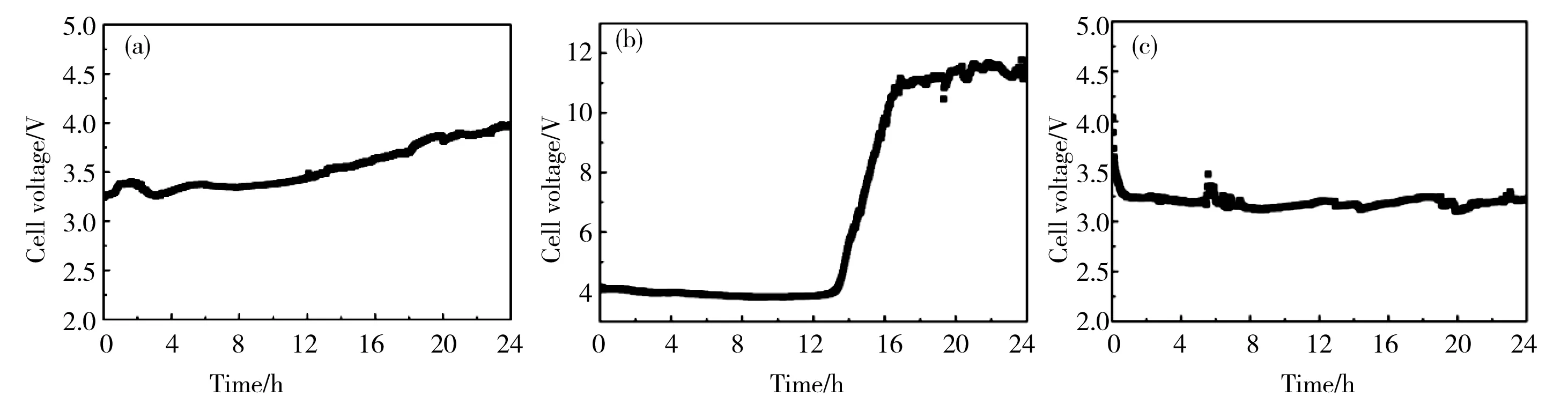

图7为金属陶瓷在不同温度下电解24 h后槽电压的变化曲线.从图7可见,在960 ℃下电解过程中槽电压基本维持在3.0~4.0 V之间,初期槽电压的间隔性波动是调整阳极极距位置引起的,与阳极性能变化无关.随着电解时间的延长,电压缓慢升高,这是由于电解质的挥发导致液面下降引起的.另外,金属陶瓷中的部分金属相腐蚀流失后,也会导致阳极导电性能降低及阳极上的电压损失变大.在880 ℃的电解过程中,当电解时间为0~12 h时,槽电压比较稳定,基本维持在4 V左右;当电解时间超过13 h时,槽电压出现了明显的骤升,最后维持在较高电压(11 V左右)水平直到实验结束.出现槽电压突然上升是由于表面出现疏松、电子传递困难的膨胀层,提高了阳极的欧姆压降和极化电压.当阳极表面出现严重腐蚀时(表面膨胀),气体在这种不光滑的表面上更容易富集而难逃逸出去,从而形成一层气膜,也易导致槽电压剧增并居高不下.考虑低温电解条件下的可靠性,在选择适中的电解温度925 ℃电解条件下,除去初期极距的调整,在24 h电解过程中阳极的槽电压基本稳定维持在3.0~3.5 V左右,中间小幅波动主要是由于Al2O3的添加引起的.

图7 不同电解时间电解槽的电压变化Fig. 7 Electrolysis cell voltage vs. testing time(a)960 ℃;(b)880 ℃;(c)925 ℃

综合以上,可以预计在较短电解时间内(小于72 h),性能良好的金属陶瓷在较高温度(960 ℃和925 ℃)下电解更加稳定,当电解温度为925 ℃时,槽电压维持稳定.在电解较长时间时(大于10 d),随着电解温度的降低,NiFe2O4基金属陶瓷的耐蚀性能势必将随之加强.因此,开发出性能优异的低温电解质成分及电解工艺仍将成为后期研究的重点,需作进一步研究.

3 结 论

(1)较高温度有利于电解稳定性的提高.在925 ℃和960 ℃电解温度下阳极较为稳定,而在880 ℃电解温度下阳极表面出现肿胀和开裂.

(2)不同电解温度下,阳极表层会出现厚度、形态不一的致密层,该层是在极化条件下NiO相向NiFe2O4相转变而导致的,电解质的成分及Al2O3溶解度都将影响该致密层的形成.

(3)在较高电解温度下电解槽欧姆压降较为稳定,基本维持在3.0~4.0 V之间,低温则出现异常升高,其电解质的组成成分及电解工艺还需进一步研究.

[1] LIU Baogang,ZHANG Lei,ZHOU Kechao,et al. Electrical conductivity and molten salt corrosionbehavior of spinel nickel ferrite[J]. Solid State Sciences,2011,13(8):1483-1487.

[2] 陶玉强,刘建元,李志友,等. Yb2O3或Y2O3掺杂Cu-(NiFe2O4-10NiO)惰性阳极的导电性和耐蚀性[J].中国有色金属学报, 2011, 21(5): 1137-1144.

[3] BALAJI S,KALAI SELVAN R,JOHN BERCHMANS L,et al. Combustion synthesis and characterization of Sn4+substituted nanocrystalline NiFe2O4[J]. Materials Science Engineering B, 2005, 119 (2): 119-124.

[4] ROLSETH S, GUDBRANDSEN H,THONSTAD J. Low temperature aluminum electrolysis in a high density electrolytes, partⅡ[J]. Aluminum,2005, 81(6): 565-568.

[5] XU Junli,SHI Zhongning,GAO Bingliang,et al. Aluminum electrolysis in a low temperature heavy electrolyte system with Fe-Ni-Al2O3composite anodes[C].Orlando:TMS,2007: 507-511.

[6] THONSTAD J, LIU Yexiang. The effect of an alumina layer at the electrolyte aluminium interface[C]. Pennsylvania: TMS light metals committee,1981: 303-312.

[7] BELYAEV A I.Electrolyte of aluminum elelectrolysis cell[C].Moscow:Metallurzdat,1961:129.

[8] STERTEN A, ROLSETH S, SKYBAKMOEN E, et al. Some aspects of low melting baths in aluminium electrolysis[C].Pennsylvania:TMS Light Metals Committee,1988: 663-670.

[9] 王昊,周科朝,李志友. Nb2O5掺杂NiFe2O4陶瓷材料的显微结构和导电性能[J].中国有色金属学报, 2013, 23(2): 410-416.

[10] 王昊,周科朝,李志友,等. NiFe2O4-NiO复合陶瓷的熔盐腐蚀行为[J].粉末冶金材料科学与工程, 2012, 17(2): 263-269.

Effects of temperature on the molten salt corrosion behavior of NiFe2O4-based cermet

WANG Hao,ZHAI Aifeng,WANG Xiang,LIN Yinghua

GuangdongGeneralResearchInstituteforIndustrialTechnology(GuangzhouResearchInstituteofNon-ferrousMetals),Guangzhou510650,China

The NiFe2O4based cermets were prepared by isostatic pressing-atmosphere sintering method and their electrolysis corrosion in aluminum electrolysis at the different temperatures was examined. The surface morphology and chemical composition after electrolysis, the effect of electrolysis temperature of NiFe2O4based cermets was analyzed, and the molten salt corrosion behavior was also discussed. It was found that higher temperature is in favor of improving the stability of electrolysis and forming dense layer in surface. The stability of electrolysis was shown good performance and the Cell voltage is maintained between 3.0-4.0 V at the 925℃ and 960℃. The electrolysis anode was swelling and cracking, associated with the Cell voltage abnormal increase at the 880℃. The interaction of anode and electrolyte (especially Al2O3) was suppressed due to the lower solubility of Al2O3(4.23 wt%)at lower temperature, deteriorating of corrosion resistance.

aluminum electrolysis;inert anode;nickel ferrite;low-temperature electrolysis

2015-02-09

王昊(1986-),男,湖北黄冈人,硕士,助工.

1673-9981(2015)02-0085-06

TF821

A