锰银矿还原浸出工艺现状

黄清源,刘志强,,李 伟

1.中南大学,湖南 长沙 410083;2.广东省工业技术研究院(广州有色金属研究院)稀有金属研究所,广东 广州 510650;3.广东省稀土开发及应用重点实验室,广东 广州 510650

锰银矿还原浸出工艺现状

黄清源1,刘志强1,2,3,李 伟2,3

1.中南大学,湖南 长沙 410083;2.广东省工业技术研究院(广州有色金属研究院)稀有金属研究所,广东 广州 510650;3.广东省稀土开发及应用重点实验室,广东 广州 510650

本文介绍了锰银矿在我国的分布及赋存状态,目前处理锰银矿的火法及湿法还原浸出等工艺及研究进展,并探讨了锰银矿浸出方法的发展趋势.综合比较了各种还原浸出方法的优缺点,湿法浸出拥有更广阔的前景和应用背景.寻找高效、环保的还原剂及浸出工艺是其今后研究工作的重要方向.

锰银矿;还原浸出;研究进展

锰矿资源在我国的分布总体来说是贫矿多富矿少,薄而分散,矿石杂质多,结构复杂[1].作为我国电解锰企业主要原料的碳酸锰矿石随着这些年的开发利用,品位已越来越低,资源严重短缺.锰银矿作为我国重要的锰矿资源逐渐进入大家的视野,中国已探明的锰银矿合计银储量近万吨,主要分布在内蒙、广西、福建、山西、湖南及北京等地[2].随着近年来选冶技术的进步,锰银矿由过去的“呆矿”逐步得到了一定的开发和利用,在增加锰冶炼矿物的同时也使银增加了一个重要来源.

锰银矿一般每吨含银数百至数千克,含锰10%~30%,所含锰矿物主要赋存状态为软锰矿,以MnO2等为主要存在形式,矿石中的银主要以类质同象的形式分布在软锰矿或硬锰矿晶格孔隙中代替K+,Pb2+等,部分以自然银的形式被隐晶质、胶态的软锰矿或硬锰矿机械包裹,所以不能使用选矿工艺直接对锰银加以分离.而传统的氰化工艺以及氨浸、酸浸都不能使上述两种赋存状态的银发生溶解,并且直接浸出率很低,一般低于10%[3].所以在处理锰银矿时,首先要对锰的氧化物进行还原浸出,分离出矿中的锰氧化物,再对其进行氰化浸出.将酸性不溶的四价锰在还原剂的作用下还原为可溶性的二价锰是氧化锰还原浸出技术的关键,根据所用工艺的不同,当前对氧化锰的浸出方法主要有焙烧还原法和湿法还原法两类[4].

1 焙烧还原法

已有半个世纪历史的焙烧还原法是一个成熟的传统工艺.工业上对锰氧化物进行还原焙烧时经常使用煤炭作为还原剂,反应温度为750~900 ℃.其化学反应为:

(1)

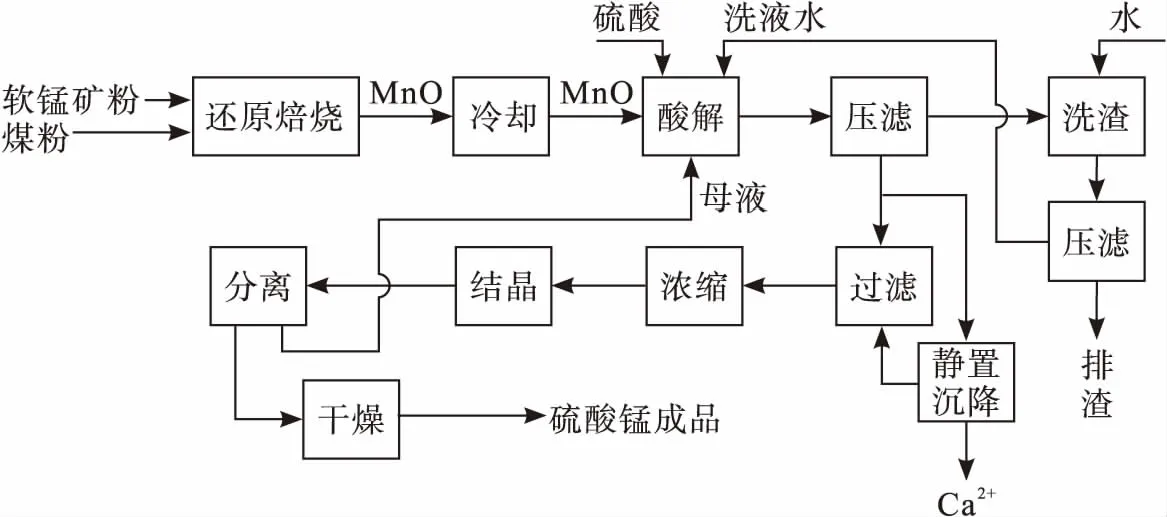

该方法所需设备简单,在矿山生产有较强的适应性,经济效益较高.但该工艺能耗较高,且对伴生的铅、银回收率不高,只以锰回收为主,另外,该法不适合含硅高的锰银矿.还原焙烧法处理锰氧化物的流程如图1所示.

在焙烧浸出还原工艺中,除直接使用煤作还原剂以外,还可以使用一氧化碳、氯化物、煤油、天然气及碳氢化合物等作还原剂,通过还原焙烧将高价锰转变为低价锰,从而改变锰银矿的内部结构和组成,有利于银的浸出,同时二价锰也可溶于酸性溶液浸出. Abbruzzesc的研究结果表明,用含2~8个碳的烃,特别是乙烷、丙烷和丁烷在450~460 ℃下焙烧锰银矿石,冷却后再用稀氰化钠溶液浸银,其浸出效果比使用甲烷或煤油好[5].陈飞宇[6]采用原矿磁选—氯化焙烧—氨浸工艺对锰银矿进行处理,使用磁选预富集银、锰,对锰银精矿进行中温氯化焙烧,在增大锰矿物晶格的同时,把以类质同象方式赋存于矿物中的银矿物相改变为氯化银,然后进行氨浸,从而达到银锰分离之目的,之后再对滤渣进行氰化.该法适用于含银较高的锰银矿,而对低品位的锰银矿来说,银的回收率较低.

图1 采用还原焙烧法处理软锰矿生产硫酸锰Fig.1 Producing manganese sulfate by Pyrolusite reduction roasting method

2 锰银矿湿法还原法

浸出是湿法冶金的重要工序,其实质是在合适的溶剂体系中使矿石、精矿或半成品中有价值的成分优先或分步浸出,达到提取有用矿物的目的.锰银矿中的锰主要以在酸性和碱性介质中均十分稳定的MnO2形式存在,虽然在一般条件下不会溶解,但它的氧化电位比较高,在有还原剂时,MnO2会被还原成Mn2+溶解于浸出液中,破坏了锰银矿的内部结构,可氰化浸出银.因此,利用合适的还原剂首先浸出锰,这对锰银矿的湿法还原至关重要,可从不同的还原剂延伸出不同湿法浸出工艺[7].

2.1 两矿加酸浸出法

针对焙烧法存在的过程复杂、成本高及工作环境恶劣等缺点,研究出了两矿加酸浸出法.使用硫铁矿作还原剂,可以把软锰矿中的Mn4+还原成Mn2+进入浸出液.此方法主要有以下氧化还原反应[8]:

(2)

(3)

(4)

(5)

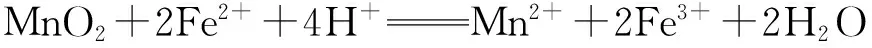

其中,式(2)是放热反应,升高温度能够促进反应向正向进行,式(4)和式(5)表明,在酸性条件下,Fe3+的生成能加快反应速度,起到催化剂的作用.有研究指出[9],在浸出反应体系中,制约Fe3+氧化能力的因素是Fe3+与Fe2+的浓度比值,该比值越高,Fe3+的氧化能力越强.王长兴[10]认为,反应(3)和(5)把FeS2和MnO2颗粒的表面形成了两个原电池(图2):

图2 FeS2和MnO2颗粒组成的两个原电池 Fig.2 Two primary batteries are formed by FeS2 and MnO2 particles

其中MnO2表面原电池反应迅速,而FeS2的原电池由于生成的硫膜覆盖在FeS2颗粒表面,导致溶解速度受阻,原电池反应变慢.

目前,许多对两矿加酸浸出法的动力学研究表明,通常使用收缩核模型来描述的氧化锰的浸锰过程应该以反应中颗粒度不变的未反应收缩核模型来描述[11].张苏春等人[12]较早在国内详细报道了用黄铁矿法分步分离锰银的研究结果,实验采用的浸锰最佳工艺条件为:矿石粒度-0.1075 mm(-200目)占80%,黄铁矿∶硫酸∶氧化矿的质量比为15∶45.25∶100,浸出液固比为4或5,浸出温度为95 ℃,搅拌时间为4 h,在此条件下,锰的浸出率为97.26%,银损失小于3%,浸锰渣采用氰化法提银,银浸出率在80%左右,浸锰—氰化二步浸出银的浸出回收率在73%以上,用黄铁矿法得到的锰溶液制取硫酸锰的质量可达国家一级品标准.

两矿法成本低,工艺简单,产品质量相对稳定,但渣量大,且由于黄铁矿的来源不一,其还原效果有较大的差异,引入新的杂质离子也增加了后续净化的难度.浮选得到的黄铁矿因表面粘有浮选剂会影响其浸出反应,若放置时间太久因其表面被空气氧化也不利于浸出.

2.2 二氧化硫浸出法

SO2还原MnO2的反应如下:

(6)

(7)

同时还有反应:

(8)

体系中有氧存在时,Mn4+的存在会对H2SO3有氧化作用,生成硫酸,而式(8)会在温度稍高时发生分解反应:

(9)

反应产物SO2与MnO2反应生成硫酸锰:

(10)

连二硫酸锰也会与MnO2发生反应:

(11)

使用SO2水溶液预处理处理锰银矿后,浸出渣用氰化法提银,银的浸出率可达90%以上.国内对二氧化硫法进行锰银分离的研究也较早,此方法在室温下即可进行,且成本不高,但由于浸出剂SO2的原料来源问题,仅有少数企业利用生产硫酸排放的尾气SO2为原料,此工艺适用于普通贫锰矿生产硫酸锰[13].

2.3 亚铁离子浸出法

亚铁离子浸出是使用硫酸亚铁或氯化亚铁对锰氧化物进行还原浸出,当使用硫酸亚铁处理锰银矿时,浸出液中不同的硫酸含量会导致浸出产物出现不同的形式[14].

中性环境中:

(12)

硫酸量不足的环境中:

(13)

硫酸过量的环境中:

(14)

浸出反应在酸性环境中进行时,可以避免反应过程中生成的氢氧化铁和碱式硫酸铁沉淀覆盖在锰氧化物表面阻碍反应进行.有研究表明[15-16],若想在酸性条件下使酸不溶性的四价锰迅速还原为二价锰,可以使用铁屑或海绵铁作还原剂,比用硫酸亚铁更有效.总的化学反应为:

(15)

由式(15)可以看出,在酸性溶液中是硫酸亚铁中的亚铁离子起到了还原剂的作用,因此,金属铁直接浸出法本质上是硫酸亚铁浸出法的改良.虽然直接加金属铁然后形成的硫酸亚铁可能具有更强的还原能力,对还原浸出的过程起了很有利的促进作用,但这种方法无法控制铁与酸的反应,增大了酸的消耗.

2.4 连二硫酸钙浸出法

把SO2气体通入连二硫酸钙与氧化锰矿混合制成的矿浆中,借助二硫酸根较强的还原性,可生成MnS2O6和MnSO4,而MnSO4又会与初始加入的CaS2O6反应,生成MnS2O6和CaSO4:

(16)

沉淀下来的硫酸钙与浸出渣可同时过滤去除.向滤液中加入石灰乳,即可生成氢氧化锰沉淀,过滤后即得到固体氢氧化锰.这种方法操作过程简单,滤液中的CaS2O6可以循环使用,反应产生的硫酸钙易于回收.

2.5 闪锌矿催化还原法

此方法是在酸性溶液中分解锰氧化物(或大洋锰结核矿),使用闪锌矿(或方铅矿)精矿作还原剂,可溶性铁盐作催化剂,制取锰盐的同时还可以得到锌盐.该工艺省去了对锰氧化物的还原焙烧和锌(铅)精矿的氧化焙烧,具有反应快速、彻底,工艺流程简单等特点,并且能够大幅度提高锰、锌(铅)矿的浸出率,对原料矿的品级没有严格要求[17].

2.6 有机溶剂浸出法

低分子有机还原体系所使用的还原剂目前报道的有抗坏血酸、蔗糖及葡萄糖等,此反应体系具有还原剂用量少、锰浸出率高、反应速度快、还原产物除Mn2+外仅排出CO2和H2O,不会带入杂质元素的特点,有研究曾用抗坏血酸还原锰,在一定的还原条件下,锰浸出率最高可达99.5%,浸锰渣采用氰化法提银,银浸出率达94.64%,浸锰—氰化两步浸出银的回收率大于93%.其反应为[18]:

(17)

还有研究指出,凡分子式可写作CxHyOz·mH2O的有机物均可作为锰银分离的还原剂,其原理为,在强酸性溶液中,CxHyOz能同MnO2反应,生成水并放出CO2,可以把矿中的四价锰还原为二价锰进入浸出液,银留在渣中,达到锰银分离的目地. 虽然这种方法所用的还原剂成本稍高,但综合比较还是具有一定的研究、应用价值.

2.7 生物还原浸出法

近年来,以生物质为还原剂还原浸出锰银矿的研究逐渐受到重视,并对其展开了大量的研究工作.含有纤维素、木质素、淀粉等成分的生物质是一种来源广、价格低廉、不含毒性元素的可再生资源,在酸作用下会发生水解反应,能更好地使Mn4+转化为酸溶性的Mn2+,且在反应过程中不需要外部供热.设备简单,环境污染小,是一种有效利用锰银矿资源的工艺路线.

生物湿法浸出即是利用微生物自身的氧化还原性进行浸出,或将微生物的代谢产物与矿物发生反应,使矿物中的某些组分得到氧化或还原,以可溶或沉淀物的形式与原矿物分离.近年来,随着生物科学的高速发展,对微生物在选矿方面的研究渐渐多了起来.有研究在强酸性条件下,采用细菌还原酸浸法预先浸出矿石中的锰,然后再对脱锰渣中的银进行氰化浸出,报道银浸出率达到80%~95%[19].

微生物浸出具有能耗低,污染少甚至无污染的特点,符合绿色冶金的要求.寻找适应温度变化、浸矿速度快、易得到和易培养的细菌成为关键性问题.

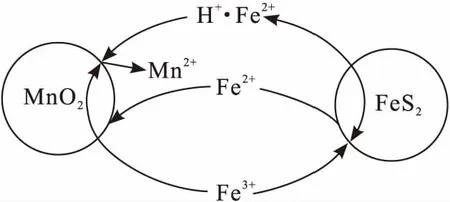

2.8 不同浸出方法的对比

不同浸出法的优点与缺点如表1所列,在实际应用中应根据矿物原料及生产环境条件,选取合适的浸出方法.

表1 不同浸出方法的优点与缺点

2.9 锰银矿湿法浸出的技术展望

对锰银矿湿法的浸出过程及其工艺的研究是一个正在探索的领域,而且还没有工艺实现工业应用,尤其是对矿物表面,分子或原子级水平方面的研究仍非常欠缺,所以对其浸出过程机理的研究仍有待深入.目前锰银矿湿法浸出过程都是在酸性或弱酸性体系中进行的,浸出渣采用氰化浸出时存在酸性体系向碱性体系转化及氰化废水循环利用等生产安全性问题.因此,研究探索在碱性环境下对锰的浸出工艺,解决后续氰化浸出和氰化废水循环利用的安全性问题,对锰浸出技术的拓展具有重要意义.

3 结 语

目前,我国正面临着矿产资源日益贫乏、环境污染严重等问题,在资源开发方面迫切需要研究和开发既具有市场竞争力又能保护环境,符合可持续发展的新技术和新工艺.锰银矿是我国重要的矿石资源,火法冶炼工艺虽然比较简单,但对复杂锰银矿的分离还存在一定的问题,且能源消耗较大,并产生大量的污染,现已逐渐被湿法冶炼所取代,而湿法浸出在高效、经济技术方面还有一段的路要走.随着科学技术的进步,探索新型添加剂和更高效、更环保的冶炼方法将是主要目标,同时环境友好的生物选冶技术的研究,也对锰银矿的冶炼提供了新的改进方向.

[1] 周柳霞. 我国锰矿山的开采现状及问题与建议[J]. 中国锰业,2000,18(1):4-7.

[2] 杨洪英,巩恩普,扬立. 广西某锰银矿银的赋存状态研究[J]. 贵金属,2006,27(1):1-5.

[3] 李维天. 锰银氧化矿选冶工艺的研究现状及进展[J]. 广西地质,2001,14(3):63-65.

[4] 武芳芳,钟宏,王帅. 氧化锰矿还原工艺技术研究展[J]. 应用化工,2012,41(8):1443-1447.

[5] ABBRUZZESE C. Percolation leaching of manganese ore by aqueous sulfur dioxide[J]. Hydrometallurgy,1990,25:85-97.

[6] 陈飞宇. 从银锰矿的浸锰液中制取硫酸锰和碳酸锰的工艺研究[D]. 长沙:中南大学,2004.

[7] 孙亚光,于丽秀. 锰银氧化矿湿法分离技术进展及评述[J]. 中国矿业,2008,17(3):65-68.

[8] NAYAK B B,MISHRA K G,PARAMGURU R K. Kinetics and mechanism of MnO2dissolution in H2SO4[J]. Journal of Applied Electrochemistry,1999,29:191-200.

[9] 卢宗柳,都安治. 两矿法浸出氧化锰矿的几个工艺问题[J]. 中国锰业,2006,24(1):39-42.

[10] 王长兴. 软锰矿直接酸浸法生产硫酸锰的工艺探讨[J]. 湖南有色金属,1997,13(1):45-48.

[11] 梅光贵,钟竹前. 湿法冶金新工艺[M]. 长沙:中南工业大学出版社,1994.

[12] 张苏春,张大维,杨卉芃,等. 黄铁矿法从锰银矿中提取银的研究[J]. 中国锰业,1994,12(5):35-37.

[13] 张苏春. 二氧化硫还原法处理锰银矿的研究[J]. 中国锰业,1996,14(2):42-45.

[14] DAS S C,SAHOO P K,RAO P K. Extraction of manganese from low-grade manganese ores by ferrous sulfate leaching[J]. Hydrometallurgy,1982,8(1):35-47.

[15] 张东方,田学达,欧阳国强,等. 银锰矿中锰的铁屑还原浸出工艺研究[J]. 湿法冶金,2007,26(2):80-83.

[16] BAFGHI M S,ZAKERI A,GHASEMI Z,et al. Reductive dissolution of manganese ore in sulfuric acid in the presence of iron metal[J]. Hydrometallurgy,2008,90:207-212.

[17] 唐尚文. 用闪锌矿(方铅矿)精矿催化还原软锰矿(大洋锰结核矿)制取硫酸锰[J]. 无机盐工业,2005,37(6):46-49.

[18] 余丽秀,孙亚光. 锰-银复杂共生矿的湿法冶金分离[J]. 中国锰业,2002,20(3):11-13.

[19] ARNOLD,ROBERT G. Method for recovering silver from refractory manganese ores:US,5055130[P]. 1991-10-08.

State of art of manganese-silver ore reduction leaching process

HUANG Qingyuan1,LIU Zhiqiang1,2,3,LI Wei2,3

1.CentralSouthUniversity,Changsha410083,China; 2.GuangdongGeneralResearchInstituteforIndustrialTechnology(GuangzhouResearchInstituteofNon-ferrousMetals),Guangzhou510650,China; 3.GuangdongProvinceKeyLaboratoryofRareEarthDevelopmentandApplication,Guangzhou510650,China

The distribution and occurrence and the research progress of reduction leaching process including hydrometallurgy and pyrometallurgy of manganese-silver ore of China is introduced in this paper, and the development trend of leaching method is discussed. After comprehensive comparison of advantages and disadvantages of various methods, the results show that the hydrometallurgical reducing process has broad prospects of research and application. Searching for a more efficient, environmentally friendly reducing agent and leaching process will be one of the most important directions for future work.

manganese-silver ore; reduction leaching; research progress

2015-01-19

黄清源(1990-)男,河南周口人,硕士研究生.

1673-9981(2015)02-0069-05

TF792

A