砂岩顶板薄煤层沿空留巷支护技术

段会强,杨士超,王艳艳

(1.山东科技大学 矿业与安全工程学院,山东 青岛 266590; 2.山东新阳能源有限公司 生产技术科,山东 济南 251400;

3.山东省煤炭技术服务有限公司,山东 济南 250000)

砂岩顶板薄煤层沿空留巷支护技术

段会强1,杨士超2,王艳艳3

(1.山东科技大学 矿业与安全工程学院,山东 青岛 266590; 2.山东新阳能源有限公司 生产技术科,山东 济南 251400;

3.山东省煤炭技术服务有限公司,山东 济南 250000)

[摘要]针对砂岩顶板条件下采煤工作面沿空留巷围岩变形大、支护难等问题,通过数值模拟软件模拟了沿空留巷围岩变形及应力分布特点,并对沿空留巷围岩变形控制进行了分析。提出了采用“锚杆+锚索”的巷内基本支护和单体液压支柱作加强支护限制顶底板移近,对充填体补打支护锚杆限制充填体向巷道方向的横向运动的支护方法,并进行了现场试验。试验结果表明,采用该技术后,巷道围岩变形得到了有效控制,为工作面的正常生产创造了条件。

[关键词]砂岩顶板;薄煤层;沿空留巷;充填体支护

[DOI]10.13532/j.cnki.cn11-3677/td.2015.05.013

[引用格式]段会强,杨士超,王艳艳.砂岩顶板薄煤层沿空留巷支护技术[J].煤矿开采,2015,20(5):46-49,10.

沿空留巷技术是煤矿开采的重大变革,它不仅能够较好地实现无煤柱护巷,还能充分回采煤炭资源,提高煤炭资源采出率,延长矿井服务年限,减少巷道掘进量,缓解采掘接替矛盾,防止出现孤岛工作面,而且还能实现Y型通风,是治理工作面瓦斯超限问题的有效途径,为煤矿生产带来了巨大的经济效益[1]。我国很多学者也对沿空留巷进行了比较系统地研究,比如漆泰岳[2]等对在不同围岩条件下由基本顶断裂时所引起的整体浇注护巷带的支护强度和变形能力进行了较为深入地研究,提出了能使沿空留巷巷道保持稳定的整体浇注护巷带的支护强度与变形的理论计算方法。权景伟[3]等分析了沿空留巷巷内支护存在的问题,从提高巷道围岩自身强度及巷内支护对顶板支撑力出发,提出了沿空留巷巷内采用锚杆支护技术。本文以济阳煤矿2107S采煤工作面沿空留巷为工程背景,采用理论分析、数值模拟等对采煤面沿空留巷围岩变形机理及控制技术进行分析、研究,提出沿空留巷围岩控制方案,并进行工程试验。

1沿空留巷工程地质条件

沿空留巷试验选择在2107S采煤工作面材料巷,巷道顶板标高-372.6~-415.3m,走向长度952m,巷道为Ⅲ类围岩,采用矩形断面,巷道掘宽4.1m,掘高2.55m,净宽3.8m,净高2.4m,巷道左侧为2107S工作面,右侧为实体煤。工作面开采煤层为1号煤层,平均煤厚1.0m,煤层倾角平均6°,可采性指数为1.0,煤层采高1.3m,巷旁充填段工作面采高适当放宽至1.5m。工作面直接顶为细粒砂岩,厚1.10m,f=4.5。基本顶为中粒、细粒砂岩,厚度3.5m,坚硬性脆,裂隙发育,f=5.2。直接底为细粒砂岩,厚度1.90m,含植物化石,f=4.3。老底为中粒、细粒砂岩,厚度11.3m,以深灰色细砂岩为主,f=5.1。在2107S工作面回采过程中,2107S材料巷进行沿空留巷为下一工作面服务。

2沿空留巷围岩位移及应力分布特征

2.1 模型建立

计算模型以2107S材料巷沿空留巷为依据,并采用FLAC3D数值模拟软件进行分析。根据工程实际情况及本次数值模拟目的,计算范围选取1号煤层基本底至基本顶之间的煤岩层。计算模型采用标准坐标系并作如下规定:与巷道走向垂直方向定义为x方向,巷道走向方向定义为y方向,铅直方向定义为z方向。其中基本底中粒、细粒砂岩取20m;直接底细粒砂岩取2m;煤层厚度取1m;直接顶细粒砂岩取1m;基本顶中粒、细粒砂岩取4m,工程地质结构模型上部覆岩填充72m,工作面采高取1.5m,最终数值计算模型尺寸为200m×100m×100m。煤岩层按水平状态考虑,模型上表面施加垂直的均布载荷,其他表面采用固定端约束,以Mohr-Coulumb准则作为判断围岩破坏的依据。

2.2 模拟结果分析

FLAC3D模拟的沿空留巷工作面围岩变形及应力分布情况如图1所示(左侧为采空区,右侧为实体巷帮)。

从图1中可以看出,垂直位移中,采空区一侧充填体处顶板下沉量比实体巷帮一侧顶板下沉量大,同时在巷道底板出现了较大的底鼓现象。水平位移中,采空区一侧充填体处的变形量明显大于实体巷帮一侧,充填体一侧最大水平位移可达175mm,而实体巷帮一侧的最大水平位移达到70mm。在垂直应力中,实体巷帮一侧垂直应力显著增加,并在深入巷帮2m处产生了应力集中,达到了18MPa,而巷道所处采深正常垂直应力应在10MPa左右,应力集中系数达到了1.8;巷道顶底板范围内围岩处于应力降低区,说明该范围内的岩体发生了塑性破坏。从水平应力云图也可以看出,充填体侧及实体巷帮也有应力降低区出现,说明此处也发生了塑性破坏。通过分析可以看出,沿空留巷的围岩变形控制问题明显比常规工作面困难。

图1 沿空留巷围岩位移、应力

3沿空留巷围岩变形控制分析

(1)工作面开采后,随着采空区被冒落矸石充满,沿空留巷基本顶在自身及上覆岩层重力作用下将会旋转下沉,此时在实体巷帮煤体内将出现塑性区,并且顶板会以煤体弹塑性交界处为旋转轴发生旋转下沉,进而引起充填体压缩、巷道变形。在达到抗拉极限后,基本顶一端沿煤体弹塑性交界线断裂,另一端在采空区触矸,此时形成“内应力场”[4-5]。因此将巷道布置在内应力场范围内,是保证沿空留巷成功的关键。

(2)在进行巷道支护设计时,应根据不同的围岩条件编制不同的支护设计方案。由于本工作面开采煤层回采巷道围岩为Ⅲ类,因此应采用锚杆支护[6]。同时沿空留巷是一种大变形巷道,通过数值模拟证明巷道围岩存在较大范围的塑性区,为有效控制围岩变形,应采用锚网索支护[7]。

(3)巷旁充填体的作用在于支承采空区侧顶板,与实体巷帮共同承受上覆岩层压力,减小顶板下沉,保持巷道形状。因此在巷旁充填后应采取有效措施进行补强,保证其长期稳定性。由于工作面顶板f值都在4.3以上,因此沿空留巷巷旁充填支护前期应当适当让压给围岩一定的变形空间释放其能量,后期应当具备较强的抵抗变形能力保证巷道稳定,即具有“前期让压-后期抗压”[8]的特点。由于矸石具有柔性可缩、后期残余强度高的特征,可作为充填材料进行试验。

4工程实践及应用

根据数值模拟分析和围岩变形控制分析,结合邻近工作面现场施工经验,在原有支护设计基础上进行优化。

4.1 沿空留巷支护设计

4.1.1巷内基本支护

采用规格φ×L=18mm×(1800mm/2000mm)的金属全螺纹钢锚杆,杆体抗拉强度235kN;φ×L=17.8mm×6000mm的高强度、低松驰(Ⅱ级)粘结式1×7钢绞线,延伸率≥3.5%,最低破断负荷353kN;配M型钢带、金属菱形网、托盘等支护材料。顶板奇数排支护布置5根锚杆,锚杆间排距900mm×1000mm;偶数排支护布置2根锚索加3根锚杆,锚杆、锚索交错布置;巷道右帮布置3根锚杆,锚杆间排距1100mm×1000mm;左帮布置2根锚杆,锚杆间排距900mm×1000mm。每根锚杆采用2只MSCKb28/33树脂锚固剂加长锚固,设计锚固力120kN,预紧力矩不低于300N·m。每根锚索采用5只MSCKb28/33树脂锚固剂加长锚固,设计锚固力200kN,张拉预紧力80~100kN。具体支护设计见图2。

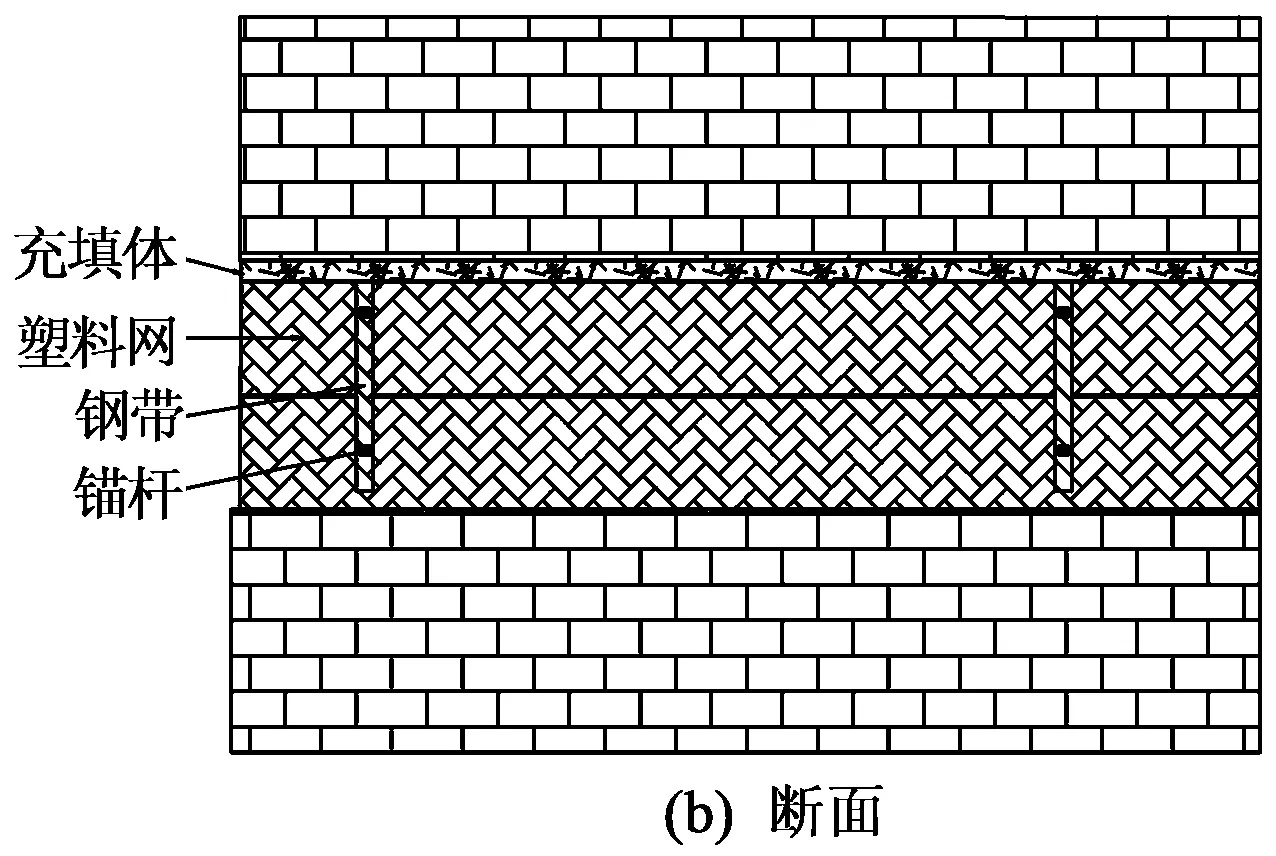

4.1.2巷旁支护

充填区域顶板支护:采用“锚杆+钢带+金属网”支护方式。锚杆采用φ×L=18mm×1600mm的金属全螺纹钢等强锚杆,锚杆间排距900mm×1000mm。每排钢带与巷道钢带压茬300mm。顶板铺设金属网。

巷旁充填支护前,首先在底板铺1层塑料网,然后沿着底板硬台垒砌1条宽2.5m的矸石带,在矸石带高度达到0.6m后,将剩余塑料网反折,随后再平铺第2层塑料网并垒砌矸石袋,当距顶板0.3m时,停止垒袋,将第2层塑编网反折,反折后在顶板与塑料网之间的空隙继续充填矸石直至接实顶板。垒砌后的充填体外侧面必须垂直顶底板成一平面。在充填体压实后,补打支护锚杆,锚杆规格为直径18mm,长度1600mm的全螺纹钢等强锚杆,用2只MSCKb28/33树脂锚固剂加长锚固,配M-145-3.25-1200型钢带、120mm×120mm×8mm方形托盘、配套螺母支护。锚杆间排距800mm×4000mm,每排2根锚杆,第1根锚杆距顶板300mm。巷旁充填体加固设计见图3。

图2 沿空留巷支护设计

图3 巷旁充填体加固设计

4.1.3巷内加强支护

在距巷帮0.95m处各支设1排单体液压支柱配铰接顶梁做加强支护,沿空侧支柱服务时间为工作面开采全过程;实体煤帮一侧加强支柱在滞后工作面长度超过2个周期来压步距后撤除。沿空留巷全断面支护设计见图4。

图4 沿空留巷全断面支护设计

4.2 沿空留巷支护效果

4.2.1沿空留巷测站布置

为对沿空留巷支护可靠程度做出合理评价,在2107S材料巷沿空留巷段每5m设置1测站,对巷道的顶底板移近量、两帮移近量等进行观测。测站布置见图5。

图5 沿空留巷测站布置

4.2.2沿空留巷围岩变形分析

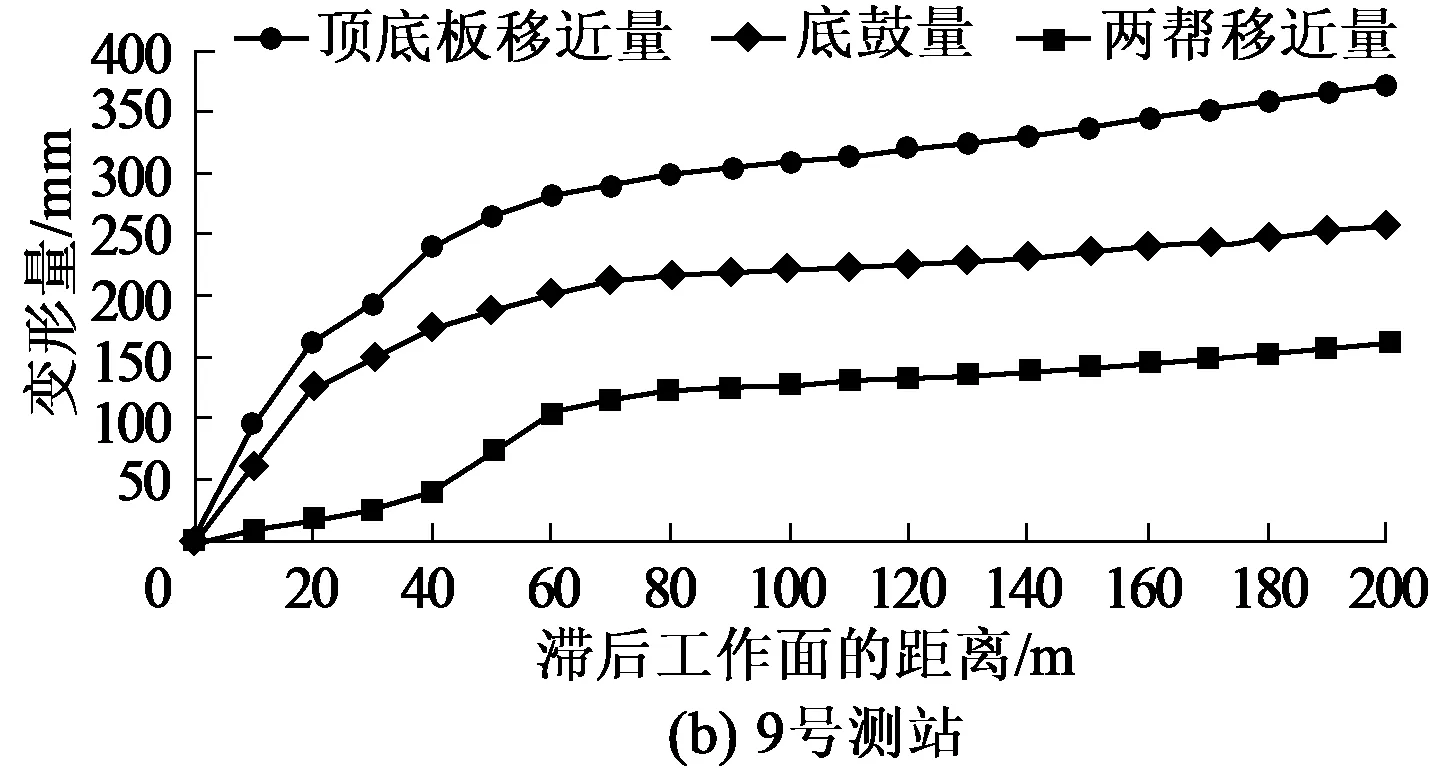

由于沿空留巷各测站变形规律基本相同,选取有代表性4号、9号测站的位移曲线说明沿空留巷围岩变形规律,4号、9号测站位移曲线见图6。

图6 沿空留巷围岩变形曲线

从图6中可以看出,巷道顶底板移近主要由底鼓引起,当测站距工作面在15m范围内时,测站处顶底板移近速度最快,最大移近量可达168mm,其中底鼓量124mm,占总变形量的73.8%;在经历初期剧烈变化之后,顶底板移近变形总体趋缓。当测站距工作面在20m范围内时,测站处两帮移近量变形较小;当距离工作面超过30m后,两帮移近量开始显著增长,在变形增长到一定程度后,移近量趋缓;在距离工作面超过100m后,沿空留巷围岩变形进入缓慢蠕变状态。通过图6还可以看出,沿空留巷首先发生的是顶底板变形,其次是两帮变形,也就是说两帮变形滞后于顶底板变形,造成这种现象的原因是巷旁充填体具有一定的压缩率,顶板在上覆岩层重力作用下回转下沉,充填体首先发生纵向压实,此阶段围岩变形以顶板下沉为主;充填体压实后,开始产生横向变形,为限制充填体向巷道方向的横向位移,按照间排距800mm×4000mm对充填体补打锚杆进行了支护,因此巷道两帮移近量较小。

4.3 沿空留巷日常维护

从图6可以看出,即使沿空留巷围岩进入缓慢蠕变阶段,但是长时间后总的变形量仍然很大,因此,为保证巷道能够正常使用,须对沿空留巷做一些日常维护工作。巷道的日常维护工作以卧底、改柱为主,顶、帮补打锚杆加强支护为辅。根据现场维护工作中的经验,总结出以下注意事项。

(1)卧底不能过于频繁。每一次卧底都会造成底板应力的急剧波动,引起一定时间段内的底鼓变形速率增加。因此,只有当底鼓量超过0.35m或巷道高度低于1.9m时,才可进行卧底。

(2)顶底板移近量、两帮移近量很大及围岩破碎地段,必须补打顶、帮锚杆或者锚索补强围岩,必要时加大巷内加强支护强度。

(3)沿空留巷低洼处容易积水,长时间的积水会软化围岩,加剧巷道变形。因此,应加强留巷段日常的巡查和排水工作。

4.4 经济效益

通过沿空留巷,少掘1条巷道,多回收了10m煤柱。掘巷成本2650元/m,留巷成本750元/m,每米巷道可节约1900元。矿井年回采进尺为5600m,年节约生产成本1064万元。煤炭密度为1.35t/m3,年均售价为460元/t,则每年可增加煤炭销售收入3477.6万元,具有显著的经济效益。

5结论

(1)数值模拟表明,垂直应力在沿空留巷实体巷帮2m处产生了应力集中,应力集中系数达到了1.8;沿空留巷围岩塑性区范围较大,给巷道支

护带来了较大困难。

(2)巷旁矸石充填采用锚杆进行补强,有效保证了巷旁充填体的稳定并减少了其横向位移。优化后的方案较好地控制了巷道围岩变形,能满足下一工作面生产的需要。

(3)采用沿空留巷开采,减少了巷道掘进率和支护成本,提高了煤炭的采出率,提高了矿井经济效益,也实现了资源的合理开发。在条件适合的矿井应推广应用该技术。

[参考文献]

[1]华心祝.我国沿空留巷支护技术发展现状及改进建议[J].煤炭科学技术,2006,34(12):78-81.

[2]漆泰岳,郭育光,侯朝炯.沿空留巷整体浇注护巷带适应性研究[J].煤炭学报,1999,24(3):256-260.

[3]权景伟,柏建彪,种道雪,等.沿空留巷锚杆支护技术研究及应用[J].煤炭科学技术,2006,34(12):60-61,68.

[4]谭云亮,吴士良,尹增德,等.矿山压力与岩层控制[M].北京:煤炭工业出版社,2008.

[5]文志杰.无煤柱沿空留巷控制力学模型及关键技术研究[D].青岛:山东科技大学,2011.

[6]刘玉堂,侯朝炯,姚建国,等.我国缓倾斜、倾斜煤层回采巷道围岩稳定性分类方案[J].煤炭科学技术,1988,16(6):2-6.

[7]康红普,牛多龙,张镇,等.深部沿空留巷围岩变形特征与支护技术[J].岩石力学与工程学报,2010,29(10):1977-1987.

[8]宁建国,马鹏飞,刘学生,等.坚硬顶板沿空留巷巷旁“让-抗”支护机理[J].采矿与安全工程学报,2013,30(3):369-374.

[责任编辑:林健]

Supporting Technology of Retaining Roadway along Gob in Thin Coal-seam under Sand Roof

DUAN Hui-qiang1,YANG Shi-chao2,WANG Yan-yan3

(1.Mining & Safety Engineering School,Shandong University of Science & Technology,Qingdao 266590,China; 2.Mining Technology Section,Shandong Xinyang Energy Co.,Ltd.,Jinan 251400,China; 3.Shandong Provincial Coal Technology Service Co.,Ltd.,Jinan 250000,China)

Abstract:In order to solve the problem of large deformation and difficult supporting in roadway retained along gob under sand roof,applying numerical software to simulating surrounding rock deformation and stress distribution characteristics and analyzing deformation controlling.It was put forward that applying basic supporting of “anchored bolt+cable”and strengthening supporting of single-props to reducing convergence of roof and floor,and adding anchored bolt to restrict horizontal movement of stowing body.Field test showed that surrounding rock deformation was controlled effectively,which provided condition for normal mining.

Keywords:sand roof;thin coal-seam;retaining roadway along gob;supporting of stowing body

[作者简介]段会强(1986-),男,山东临朐人,在读博士研究生,主要从事矿山压力与岩层控制方面的研究工作。

[收稿日期]2015-01-07

[中图分类号]TD353

[文献标识码]A

[文章编号]1006-6225(2015)05-0046-04