基于涡流效应的齿轮毛坯件无损检测仪

Nondestructive Detector Based on Eddy Current Effect for Gear Blanks

孙 燕 董浩斌 葛 健

(中国地质大学(武汉)自动化学院,湖北 武汉 430074)

基于涡流效应的齿轮毛坯件无损检测仪

Nondestructive Detector Based on Eddy Current Effect for Gear Blanks

孙燕董浩斌葛健

(中国地质大学(武汉)自动化学院,湖北 武汉430074)

摘要:针对超声波在齿轮裂缝检测过程中操作复杂、成本高的问题,研究实现了基于涡流效应的齿轮毛坯件无损检测仪。为提高检测可靠性和精度,设计了一种马蹄型激励线圈和巨磁阻元件构成的专用涡流传感器。通过COMSOL有限元软件仿真,辅助确定传感器的各个参数;提出了将正交锁相放大器应用于涡流无损检测的方案。通过被测信号的幅值和相位,有效抑制了提离效应对检测结果的影响,成功检测到齿轮毛坯件表面的裂缝。测试结果表明,系统可检测深度大于0.5 mm的裂缝,具有较高的灵敏度和可靠性。

关键词:无损检测涡流正交锁相有限元分析COMSOL提离效应

Abstract:Aiming at the problems existing in cracks detection process for gears by using ultrasonic, e.g., high cost and complex operation, the nondestructive detector based on eddy current effect for gear blanks is researched. In order to enhance the reliability and accuracy of the detection, dedicated eddy current sensor that is consists of horseshoe excitation coil and giant magneto resistance element is designed; various parameters of the sensor are determined through COMSOL finite element software simulation, and the scheme of applying orthogonal lock-in amplifier in eddy nondestructive detection is proposed. By detecting the amplitude and phase of the measured signal, the influence of lift-off effect on testing result is effectively suppressed, and the cracks on surface of gear blank can be detected successfully. The test results show that the system can detect the cracks with the depth of larger than 0.5mm; it possesses higher sensitivity and reliability.

Keywords:Nondestructive detectionEddy currentOrthogonal phase lockedFinite element analysisCOMSOLLift-off effect

0引言

齿轮是各交通工具和工业设备中的必要零件,其在生产焊接过程中可能存在未焊透、夹杂物、未熔合等现象,导致齿轮产生裂缝[1],存在严重的安全隐患。因此,严格控制齿轮质量,对避免灾难性事故的发生具有重要意义。齿轮的生产包括多个流程,若能在齿轮毛坯件阶段检测出裂缝,便可节约后续操作,节约时间与资本。当前普遍应用的检测方法有超声波法、射线法和磁粉法,然而超声波检测需要对齿轮进行打磨抛光、涂抹耦合剂,操作复杂;射线辐射危害人体健康;磁粉检测同样需要清洁试件[2],均不适用。

基于此,提出基于涡流无损检测的齿轮毛坯件裂缝检测方法,该方法检测速度快,灵敏度高[3]。涡流传感器是构成涡流检测系统的重要组成部分,对检测结果的好坏起着重要的作用。传统的涡流检测通常采用棒型激励线圈产生激励场,采用检测线圈检测磁场变化[4],灵敏度低。针对齿轮毛坯件的特点,设计了马蹄型传感器,并采用巨磁阻传感器代替检测线圈,提高了检测灵敏度[5]。基于正交锁相放大器的检测电路,不仅增强了微弱信号的提取能力,同时实现了幅值和相位的测量。当传感器在齿轮表面移动时,观察幅值和相位的变化,判断裂缝的存在,有效抑制提离效应引入的干扰[6],提高检测准确性和可靠性。

1涡流无损检测原理

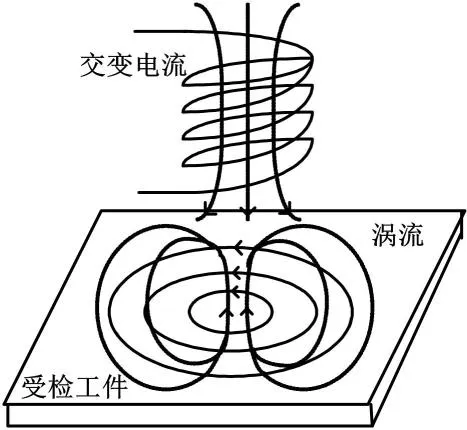

涡流检测是建立在法拉第电磁感应基础上的无损检测方法,其原理如图1所示。

图1 涡流无损检测原理

在激励线圈中通入交变电流,产生交变磁场。当激励线圈靠近被检工件时,工件表面会感生出涡流,涡流产生一个与原磁场方向相反的磁场。若金属工件存在缺陷,涡流感生磁场的强度及分布会改变,导致叠加总磁场发生变化[7];磁敏元件感应磁场的变化,并将磁信号转换为电信号;通过观察电信号的变化判断是否存在裂缝。

进一步研究磁场在空间及工件中的分布,列出磁场渗透方程:

2H=jωμσH

(1)

为方便研究,只观察Z轴方向磁场分布,其磁场分布如式(2)所示:

(2)

解得:

(3)

由此可见,磁场由实部和虚部组成,磁场的幅值随着磁场进入导体深度的增加而呈指数减小,同时磁场相位滞后。

因此,可通过检测感应电压的幅值和相位变化来检测工件存在裂缝时总磁场的变化。

2电涡流传感器设计

涡流传感器是系统的核心,根据检测对象的不同,其外观和内部结构各不相同,类型繁多。

2.1 涡流传感器物理模型

根据涡流检测原理,传感器首先需要一个激励线圈,以便交变电流通过并在其周围和受检工件内激励形成电磁场;同时,需要磁敏元件,以拾取磁场的变化,如霍尔元件、磁敏二极管、检测线圈等,以反映工件各种特征。

传感器结构模型具体如图2所示。

图2 传感器结构模型

2.2 传感器最佳激励频率选择

趋肤效应是影响涡流检测深度的关键因素。它是指导体表面的交变电流密度大于导体内部电流密度的现象。选取电流密度衰减到其表面值的1/e时的渗透深度作为涡流在导体内的趋肤深度。如式(4)所示。

(4)

式中:σ为金属导体的电导率;μ为金属导体的磁导率;f为线圈上激励信号的频率。

趋肤深度与激励频率密切相关,频率越大,渗透深度越小,只能检测工件浅表面的裂缝。但是,若激励频率过低,会使线圈与导体之间的能量耦合效率降低,从而降低涡流检测系统的灵敏度。因此在实际涡流检测中,要综合考虑灵敏度与检测深度,择中选择恰当的激励频率。

2.3 传感器参数有限元分析

影响涡流无损检测的因素很多,除上述激励频率外,还包括工件的电导率、磁导率、形状;缺陷形状、尺寸和位置;涡流传感器的尺寸和形状;工件与传感器之间的距离[8]。

为了得到以上因素对检测结果的影响,就必须知道反磁场的空间分布规律,即研究被测导体上的涡流分布规律。这是一个极其复杂难解的三维涡流方程的问题[9]。

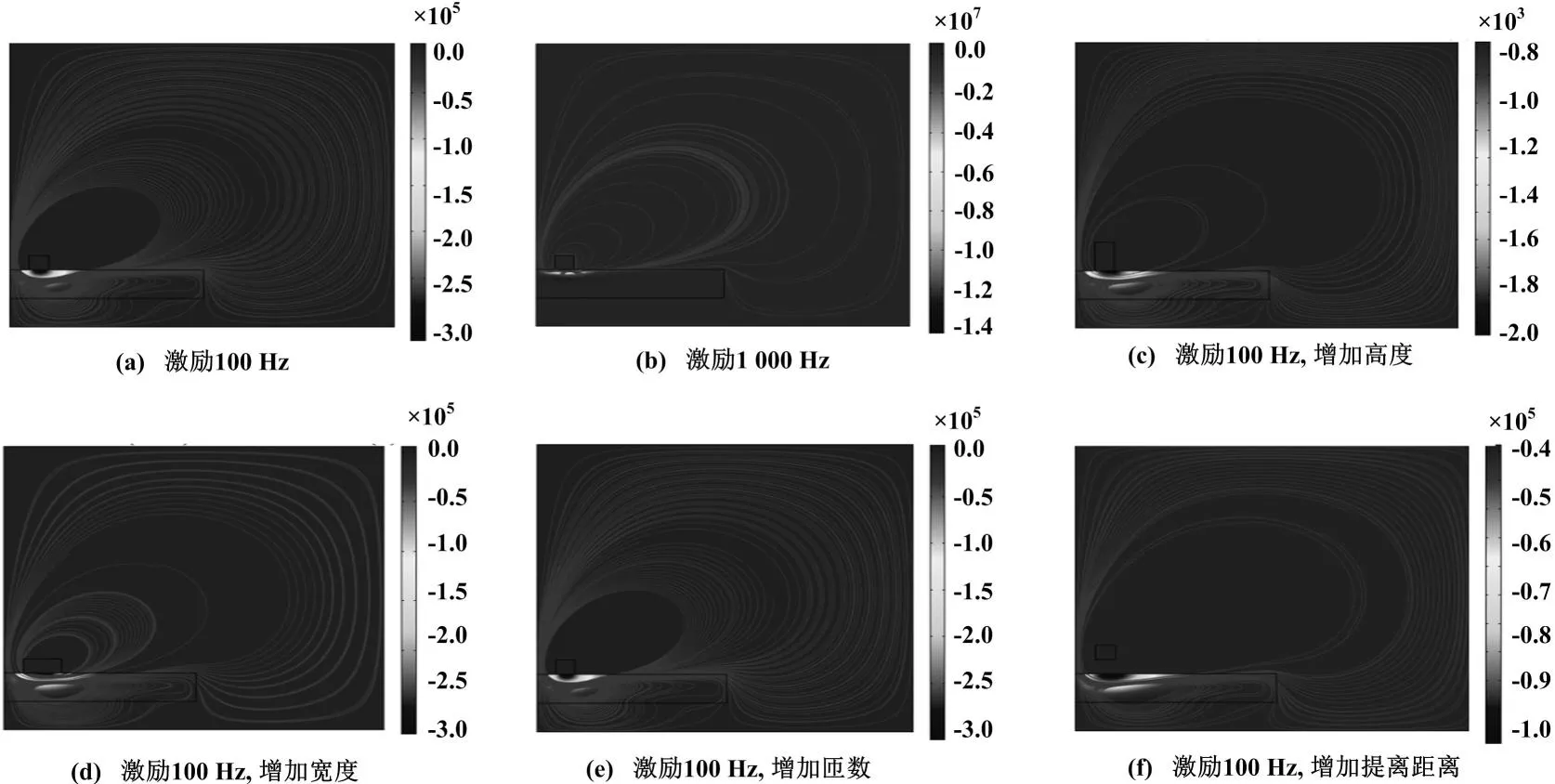

为此,引入有限元分析法,一方面,通过有限元仿真可以模拟涡流传感器作用下磁场和涡流的分布,弥补实验中看不到的现象;另一方面,通过有限元法对涡流传感器不同结构及参数进行仿真,优化传感器设计。设置激励电流为1A,激励线圈为100匝,仿真结果如图3所示。图中的面表示涡流密度(A/m2),流线表示磁通量密度(T)。

图3(a)、图3(b)分别为激励频率为100Hz、1 000Hz时工件附近磁场的分布和工件表面的涡流强度分布。由图可以看出,激励频率越低,磁场的渗透深度越深,涡流强度越低,有利于检测深处的缝隙,但不利于传感器的灵敏度。因此,必须根据实际待检测工件的特性,选择合适的激励频率。

进一步改变传感器半径、高度等参数进行仿真,结果如图3所示。

对比图3(a)和图3(c)可看出,增加传感器的高度,涡流强度减小,不利于灵敏度;对比图3(a)和图3(d)可看出,传感器的半径越大,检测的范围越大,但灵敏度降低;对比图3(a)和图3(e)可知,当激励线圈从100匝增至1 000匝时,涡流强度变为原来的10倍;对比图3(a)和图3(f)可知,当传感器离工件表面的距离增大时,涡流强度减小,检测灵敏度降低。

图3 激励频率对磁场及涡流强度分布影响

2.4 传感器实现

根据检测原理与仿真结果设计传感器。激励采用马蹄型铁氧体作为磁芯,铁氧体的磁导率较高,使磁场更加集中,提高传感器的灵敏度。再在磁芯上绕上直径为0.15 mm的漆包线,通过感应线圈、霍尔传感器或者巨磁阻传感器拾取磁场的变化。感应线圈的制作工艺高,灵敏度低;霍尔传感器的线性度虽好,但灵敏度较低;巨磁阻传感器的线性度不及霍尔传感器,但是分辨力非常高。

鉴于探测裂缝的深度非常小,导致磁场的扰动变化很小,采用国产VA100F2巨磁阻传感器,它的灵敏度为36 mV/(V·mT),分辨力可达22 nT,测量范围为±0.3 mT,可感应微小的磁场变化。

3仪器设计

根据涡流检测原理,电路的设计目标为实现感应信号幅值和相位的测量,通过观察幅值和相位的变化,判断工件是否存在裂缝。

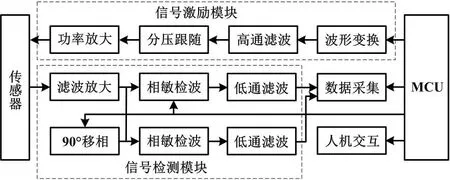

在第二节传感器设计基础上,分析传感器输出信号,设计系统电路。系统框图如图4所示。

图4 系统框图

系统主要包括三部分,分别为激励信号模块、以正交锁相放大器为核心的信号调理及数据采集模块、人机交互界面设计。

3.1 信号激励模块

系统采用正弦波作为激励信号。由传感器参数仿真可知,增大激励电流,能增大涡流强度,提高传感器的灵敏度。但由于系统中涡流传感器尺寸精小且巨磁阻传感器的饱和磁场较小,因此激励电流不需要很大。普通的运放输出电流为十几毫安,无法驱动传感器,所以正弦信号必须先经功率放大。为了方便改变激励电流的大小,设计幅值可调的正弦波,通过功率放大后激励线圈,具体如图4中信号激励模块设计。为简化电路设计,系统采用LM1875集成音频功放,音频功放的频率范围为20 Hz~20 kHz,输出功率为25 W,符合设计要求。

3.2 信号检测模块

锁相放大器是信号检测模块的核心,它基于互相关原理,将被大量噪声淹没的微弱信号和与该待测信号同频的参考信号进行互相关,从而提取出有用信号。正交型锁相放大器对检测信号的测量不受参考信号的影响,避免了由于参考信号的自相关运算带来的测量误差[10],最终输出Uoi和Uoq两路直流信号,依此求出幅值和相位。

3.2.1正交锁相放大器原理

正交锁相放大器的基本原理如图4中所示信号检测模块。待测信号通过滤波放大处理后,利用相敏检波器与参考信号相乘,最终经低通滤波器输出直流信号。

待测信号:

x(t)=Uscos(ω0t+θ)

(5)

参考方波:

(6)

式中:Us为待测信号的幅值;ω0为待测信号的频率;θ为待测信号与参考信号的相位差;Ur为参考信号的幅值。

滤波放大后的待测信号经AD630,将待测信号与参考信号相乘,得到式(7):

{cos[(2n-2)ω0t-θ]+cos(2nω0t+θ)}

(7)

经过低通滤波器作用后,n>1的差频项和所有和频项均被滤除,只剩n=1的差频项。

(8)

(9)

由式(8)、式(9)得出:

(10)

(11)

3.2.2正交方波信号实现

两路相位差为90°的参考方波的稳定性在正交锁相放大器中至关重要,若正交方波相位不稳定,将直接影响最终求出的相位的准确性。

正交方波的产生方法很多,可以通过DDS、AD9854同时产生0°和90°方波,但其成本较高;也可将D触发器与非门结合,将0°方波移相90°,但是该方法输出的方波频率为输入的二分之一,输入信号必须先倍频锁相,电路复杂。本系统采用单片机定时器编程产生正交方波,输出稳定,最大程度地简化了电路。

3.2.3信号检测电路实现

传感器输出的信号时常不稳定,幅值小,含有直流偏置和各项谐波。因此不能直接对该信号进行锁相,必须先进行放大滤波处理。巨磁阻传感器输出为差分模式,因此采用INA128差分放大器进行放大,抑制共模噪声;再通过高Q值带通滤波器,提高信号的稳定性和纯净度;然后经过相敏检波和低通滤波器,得到直流信号。相敏检波器采用高精度同步解调器AD630,将待测信号和参考信号进行相乘,最终经过低通滤波器输出直流信号。

要保证系统输出幅值和相位的准确性,低通滤波器的滤波效果是关键所在。为使输出交流噪声尽量小,采用美信公司的MAX291,8阶开关集成低通滤波器,截止频率可达0.5 Hz,具有很好的滤波效果。MAX291内部集成运放,利用该集成运放搭建二阶低通滤波器,配合MAX291滤波,可进一步改善滤波效果。采统采用24位双通道同步模数转换器PCM1804进行数据采集,采集得到的数字量通过串口上传至主控芯片STM32,进行进一步的数据处理。

3.3 人机交互界面

仪器采集的数据通过串口传输至计算机,计算机实时显示幅值和相位。系统采用LabVIEW图形化编程语言编写串口接收程序,编写简单,界面清晰,便于观测电涡流传感器在检测过程中信号的实时变化。

4测试结果

4.1 双通道同步测试

为保证测试结果的准确性,A/D双通道同步至关重要。若两通道不同步,则会导致实部和虚部采集数据错位,影响检测结果。A/D同步测试如图5所示。从图5可以看出双通道数据采集完全同步。

图5 A/D同步测试

4.2 整体检测性能测试

将传感器置于待测齿轮毛坯件表面,当传感器经过深度为1 mm的裂缝处时,感应信号幅值明显增大,相位减小,如图6所示。

图6 感应信号变化曲线

由图6可见,当传感器位于裂缝上方时,激励磁场与涡流感生磁场共同作用下的磁场强度增大,相位滞后。同步观察幅值和相位,使反映的裂缝信息更丰富,降低噪声干扰,提高检测准确度。实验测试结果表明,系统可检测深度大于0.5 mm的裂缝。

5结束语

针对当前超声波检测在毛坯件、在役铸件的裂缝检测中操作复杂、成本高的问题,设计了基于涡流效应的齿轮毛坯件无损检测仪。测试结果表明,仪器可识别深度大于0.5 mm的裂缝,具有较高的分辨率和灵敏度。

系统以提高检测灵敏度和降低提离效应等干扰噪声为目的,从传感器和检测电路两方面进行研究设计。传感器设计方面,采用马蹄型线圈和高精度、高分辨率的巨磁阻传感器代替传统线圈,使系统可以识别微小的缝隙。在信号检测电路方面,设计基于互相关原理的正交锁相放大器,不仅提高了对微弱信号的检测能力,还可以实现幅值和相位的测量。相对于传统涡流检测,引入相位信息并同步观察幅值和相位的变化,能有效抑制干扰噪声。利用仪器样机对工厂提供的齿轮毛坯件进行裂缝检测,测试结果表明,在裂缝处,传感器感应信号的幅值明显增大,相位明显减小,验证了理论分析的正确性和方案的可行性。

参考文献

[1] 孙亚飞,刘振宇,孙静,等.应用于冶金工业的电磁无损检测技术[J].自动化仪表,2011,32(6):1-7.

[2] 杨理践,张纪,高松巍.钻杆螺纹涡流探伤方法研究[J].仪表技术与传感器,2010(8):98-100.

[3] 高军哲.多频涡流无损检测的干扰抑制和缺陷检测方法研究[D].长沙:国防科技大学,2011.

[4] 付跃文,喻星星.油套管腐蚀脉冲涡流检测中探头类型的影响[J].仪器仪表学报,2014,35(1):208-217.

[5] Tian G Y,Li Y,Mandache C.Study of lift-off invariance for pulsed eddy-current signals[J].Magnetics,IEEE Transactions on,2009,45(1):184-191.

[6] 张兴兰,欧阳奇,郭煜敬.电涡流传感器仿真开发与缺陷无损检测实验研究[J].现代科学仪器,2010(3):14-16.

[7] 宋汐瑾,郭宝龙,吴宪祥,等.时域电磁法套管探伤技术三维有限元数值模拟[J].仪器仪表学报,2012,33(4):829-835.

[8] Ribeiro A L,Alegria F,Postolache O,et al.Eddy current inspection of a duralumin plate[C]∥IEEE International Instrumentation and Measurement Technology Conference,Singapore,2009:1367-1371.

[9] Wang J,Yusa N,Fukutomi H,et al.Low frequency eddy current inspection of wall-thinning of large pipes by bobbin coils[C]∥Nondestructive Evaluation/Testing(FENDT),2014 IEEE Far East Forum on.IEEE,2014:172-175.

中图分类号:TH13;TP274+.5

文献标志码:A

DOI:10.16086/j.cnki.issn1000-0380.201508024

国家自然科学基金资助项目(编号:41474158);

中央高校基本科研业务费专项基金资助项目(编号:CUG110822);

中国地质大学(武汉)教学实验室开放基金资助项目(编号:skj2014149)。

修改稿收到日期:2015-04-13。

第一作者孙燕(1991-),女,现为中国地质大学(武汉)仪器与科学专业在读硕士研究生;主要从事自动化仪表、弱磁检测技术、地球物理仪器方面的研究。