棉织物的离子液体溶解法回收

吕芳兵,张传杰,王潮霞,朱 平

(1.生态纺织教育部重点实验室(江南大学),江苏 无锡 214122;2.武汉纺织大学生物质纤维与生态染整湖北省重点实验室,湖北 武汉 430073;3.青岛大学纤维新材料与现代纺织国家重点实验室培育基地,山东 青岛 266071)

棉织物的离子液体溶解法回收

吕芳兵1,2,张传杰2,王潮霞1,朱 平3

(1.生态纺织教育部重点实验室(江南大学),江苏 无锡 214122;2.武汉纺织大学生物质纤维与生态染整湖北省重点实验室,湖北 武汉 430073;3.青岛大学纤维新材料与现代纺织国家重点实验室培育基地,山东 青岛 266071)

采用2种咪唑氯盐类离子液体溶解回收棉织物,比较棉织物在2种离子液体中不同温度下的溶解度。研究溶解温度对溶解时间和再生纤维素聚合度的影响,表征不同溶解时间下再生纤维素膜的结构及性能。结果表明,该方法可有效地回收再利用棉织物,110℃下1-烯丙基-3-甲基咪唑氯盐溶解质量分数为4%的棉织物再生纤维素膜表面平整,结构致密,断裂强度和断裂伸长率分别为38.5 MPa和6%。随着溶解时间的延长,再生纤维素膜结晶度不断降低,热稳定性变差,力学性能也随之下降。

离子液体;棉织物;回收;溶解度;断裂强度

棉织物具有良好的吸湿性透气性,被广泛应用于服装和家用纺织品等领域[1-2]。填埋或焚烧废旧纺织品,不仅造成环境污染而且导致可用资源的浪费。对于棉纤维的回收,一般是将其处理后用于非织造布和再纺纱产品[3]。目前,利用棉织物制备纤维素衍生物及能源产品[4-5],以及从棉织物中提取微晶纤维素[6]并应用于复合材料的增强基[7-8]等回收方法被广泛研究开发。

作为一种直接再生回收方法,将纤维素经溶解后重新纺丝,得到综合天然纤维素纤维和合成纤维特点的再生纤维制备服装及卫生用品[9],是回收棉织物的理想选择[10]。纤维素内部大量结晶结构的存在以及分子间与分子内的氢键作用,使得溶剂和反应试剂对纤维素的可及度较低,从而制约了纤维素的资源化利用。离子液体是由特定阳离子和阴离子构成的在室温或近于室温下呈液态的物质,具有强极性、不挥发、不易氧化、良好的溶解性能和对绝大部分试剂稳定等优良特性,是一种极具应用前景的溶剂[11]。且咪唑氯盐类离子液体可作为纤维素的直接溶剂,其中又以 1-丁基-3-甲基咪唑氯盐([BMIM]C1)和1-烯丙基-3-甲基咪唑氯盐([AMIM]CI)的溶解能力最为突出。本文选用离子液体[AMIM]Cl和[BMIM]Cl溶解棉织物,研究棉织物的溶解性能和再生纤维素膜的结构性能,实现棉织物的回收再利用。

1 实验部分

1.1 实验原料与试剂

棉织物;氢氧化钠;1-烯丙基-3-甲基咪唑氯盐([AMIM]Cl);1-丁基-3-甲基咪唑氯盐([BMIM]Cl)。

1.2 实验仪器

JJ-1型强力电动搅拌机,江苏省金坛市岸头国瑞实验仪器厂;YP电子天平,上海光正医疗仪器有限公司;小型强力粉碎机,浙江武义屹立工具有限公司;DF-101s集热式恒温加热磁力搅拌器,河南巩义市予华有限责任公司;DZF-6020型真空干燥箱,上海索谱仪器有限公司。

1.3 实验方法

1.3.1 棉织物预处理

将纯棉织物放入质量分数为2%的氢氧化钠溶液中于80℃处理2 h,除去织物表面的杂质及油脂,取出后常温下放入蒸馏水中冲洗并浸泡一定时间,滤去蒸馏水,烘干后放入小型粉碎机中进行粉碎,待用。

1.3.2 棉织物溶解

取一个三口烧瓶加入10g充分干燥的离子液体,80℃下每次加入0.05 g棉织物并不断搅拌,待加入的棉织物完全溶解后,再继续添加0.05 g棉织物,以此类推,连续搅拌24 h,不能完全溶解时停止加入棉织物并滤出未溶解成分,得到均一稳定的纤维素溶液。

根据以上方法分别进行90、100、110、120℃下的溶解实验。

1.3.3 纤维素再生

取过滤后纤维素溶液平铺在聚四氟乙烯板上,刮膜,放入蒸馏水中凝固成型,待离子液体完全溶于凝固浴中,将膜取出后放入冰箱中预冻,然后再放入冷冻干燥机中进行干燥,得到固态的再生纤维素膜。

1.4 分析测试

1)采用Nicolet 380型傅里叶变换红外光谱仪进行测试,测试条件为:KBr压片法,室温下扫描范围4000~500cm-1。

2)采用JSM-5600LV型扫描电子显微镜进行观察,测试电压为15 kV,放大倍数为500~1000。

3)采用X'Per PRO型X射线衍射仪进行测试,测试条件为:铜靶Ni过滤,管电压45 kV,管电流30 mA,扫描速度5(°)/min,扫描范围 5°~45°。

4)用制备的铜氨溶液溶解棉纤维及再生纤维素,采用乌式黏度计法在20℃下测试棉纤维及再生纤维素膜的聚合度。

5)采用TG209热重分析仪进行测试,测试条件为:N2保护,以10℃/min的升温速率从50℃升温至600℃。

6)采用WDW万能电子材料试验仪进行测试,测试条件为:将再生纤维素膜剪成尺寸为10mm×50mm的样品,夹距30mm,拉伸速度5mm/min,每个样品测试5次,取平均值。

2 结果与讨论

2.1 棉织物在离子液体中的溶解

表1示出不同溶解温度下,棉织物在2种咪唑型离子液体中的溶解度。

表1 棉织物在[AMM]Cl和[BMIM]Cl中不同温度下的溶解度Tab.1 Dissolution concentrations of waste cotton fabrics in[AMIM]Cl and[BMIM]Cl at various temperatures

由表1可知,[AMIM]Cl和[BMIM]Cl对棉织物均具有一定的溶解能力,且棉织物溶解度均随溶解温度的升高而增加。在相同温度下,纤维素在[AMIM]Cl中的溶解度高于其在[BMIM]Cl中的溶解度,表明[AMIM]Cl对纤维素的溶解能力强于[BMIM]Cl。[AMIM]Cl和[BMIM]Cl阴离子相同,其中[AMIM]Cl阳离子含具有碳碳双键的烯丙基,使得其体积小于[BMIM]Cl阳离子体积,从而有利于进攻纤维素羟基上的氧原子,此外烯丙基中双键的存在增加了[AMIM]Cl阳离子的缺电子程度,且增强了阳离子与纤维素羟基氧原子核外孤对电子的相互作用,使得[AMIM]Cl对纤维素的溶解能力强于[BMIM]Cl[12-13],因此本文选择[AMIM]Cl溶解回收棉织物。

2.2 溶解温度对溶解时间和聚合度的影响

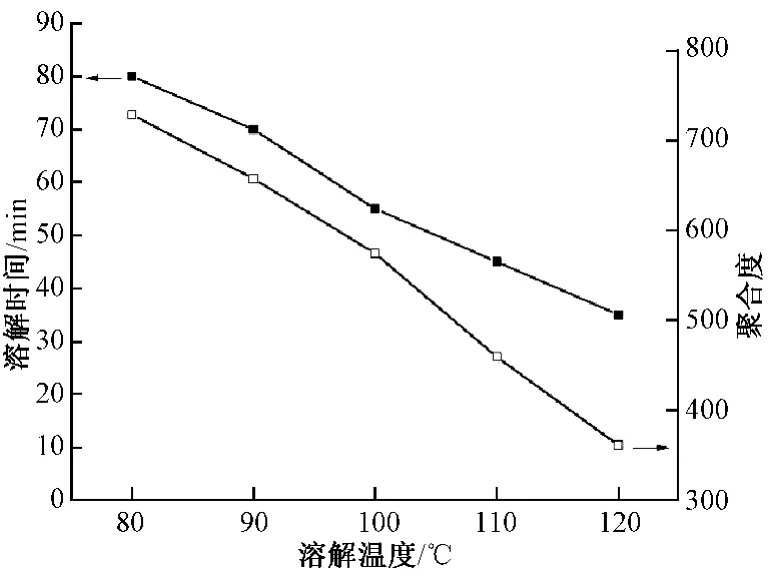

图1示出不同溶解温度下棉织物的完全溶解时间和再生纤维素膜的聚合度。

图1 溶解温度对溶解时间和聚合度的影响Fig.1 Influences of temperature on dissolution time and degree of polymerization

如图1所示,再生纤维素膜溶解时间和聚合度随溶解温度的升高而不断降低,纤维素经离子液体溶解再生后发生降解,当溶解温度达到120℃时,溶解时间由80 min缩短至35 min,纤维素聚合度由727降为369。随着温度的升高,更多的纤维素大分子间氢键发生断裂,分子间作用力不断降低。[AMIM]+作用于纤维素分子链中的 β-1,4-糖苷键中的氧原子,同时 Cl-与 β-1,4-糖苷键中的碳原子间产生相互作用力,导致纤维素大分子内β-1,4-糖苷键的断裂,进而纤维素大分子链的断裂,使得纤维素发生降解[14],因此再生后纤维素膜的聚合度较低。此外,溶液体系中产生的自由基能够加快纤维素的羟基断裂,促进纤维素的降解,且在氧气存在时会产生氧化性的自由基(—OO,—HOO),与纤维素发生氧化反应后自然也会促进纤维素的降解[15]。

2.3 棉织物再生后的结构与性能

2.3.1 表面结构

图2示出棉织物经[AMIM]Cl溶解再生制备的纤维素膜表面和断面的SEM照片。

图2中未见孔洞结构,且再生纤维素膜表面平整,截面从内部到表面致密均匀,表明纤维素完全溶解于[AMIM]Cl中,形成均一稳定的溶液体系,经凝固浴再生后制得结构致密的纤维素膜。

图2 再生纤维素膜的SEM照片Fig.2 SEM images of regenerated cellulose films.(a)Surface(×500);(b)Section(×500);(c)Section(×1000)

2.3.2 化学结构

原棉织物和再生纤维素膜的红外谱图如图3所示。由图可知再生纤维素膜与原棉织物的红外谱图几乎一致,表明纤维素在[AMIM]Cl和[BMIM]Cl溶解过程中没有发生衍生化反应。经[AMIM]Cl和[BMIM]Cl溶解再生纤维素膜在890cm-1处出现一个新的小吸收峰,由CH2和C—O—H的变形振动产生,表明纤维素经离子液体溶解再生后其结晶类型由纤维素I型转变为纤维素II型。纤维素在[BMIM]Cl中的溶解机制可能为电子-给体-受体(EDA)原理,其中作为给电子体的阴离子Cl-和作为受电子体的阳离子[BMIM]+分别与纤维素羟基上的氢原子和氧原子发生作用[16]。对于离子液体[AMIM]Cl溶剂,纤维素在其中可能的溶解机制为:在加热条件下[AMIM]Cl中的离子对发生解离,形成游离的[AMIM]+和 Cl-,游离的阳离子[AMIM]+和纤维素大分子链中羟基上的氧原子作用,而阴离子Cl-和纤维素大分子链中羟基上的氢原子形成离子键,破坏了纤维素大分子间的氢键,从而导致纤维素的溶解[17]。

图3 原棉织物和再生纤维素膜的红外光谱图Fig.3 FT-IR spectra of original cotton fabric and regenerated cellulose films

2.3.3 结晶性能

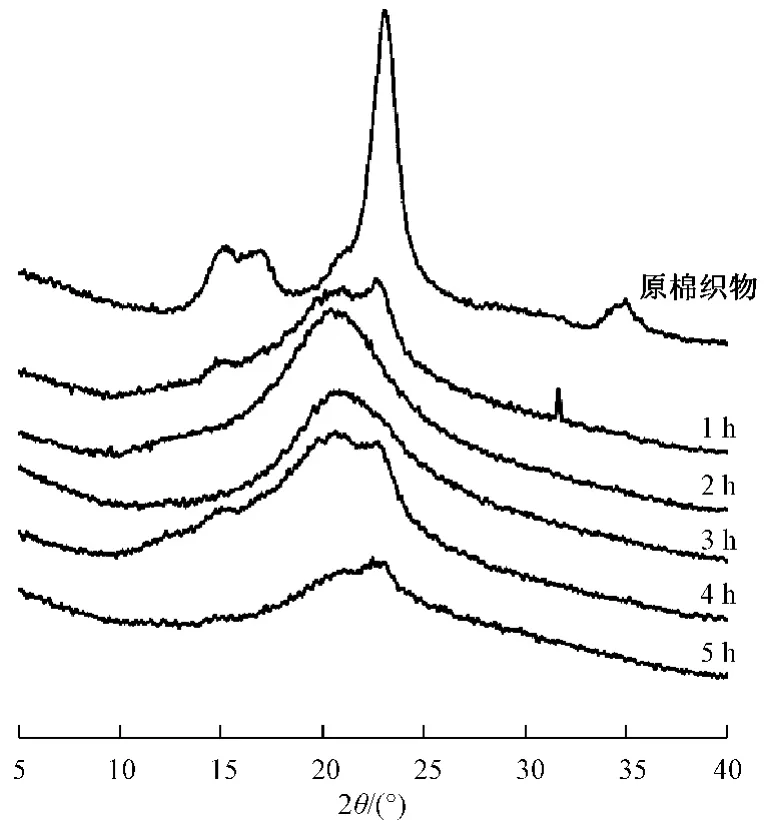

在棉织物质量分数为4%,溶解温度为110℃的条件下,研究溶解时间对再生纤维素膜结晶性能的影响。图4示出不同溶解时间下再生纤维素膜的XRD图谱。

图4 不同溶解时间下再生纤维素膜的XRD图谱Fig.4 XRD patterns of regenerated cellulose films with different dissolution time

由图4可见,原棉织物在2θ=15.18°(110)、16.76°(110)、23.08°(200)和34.86°处具有明显的特征衍射峰,而经离子液体溶解再生后主要在2θ=14.76°(110)、20.08°(110)和 22.65°(200)处有特征峰,表明棉织物经离子液体回收再生后晶型由纤维素I转化为纤维素II。由于离子液体对氢键的影响,纤维素分子链从平行链结构变成反平行链结构,角链上的—CH2OH侧基由tg构象转变成gt构象,分子间及分子内氢键相互作用减弱,分子间距增加,从而引起了衍射峰向更低角度位移[18]。

随着溶解时间的延长,再生纤维素膜的特征衍射峰强度逐渐减弱,表明其结晶度不断下降。[AMIM]Cl进入纤维分子链间,Cl-作用于H—O—H键中的羟基质子,同时[AMIM]+与H—O—H键中的氧原子发生作用[19]。离子液体破坏了纤维素大分子间以及分子内的氢键,从而影响再生后纤维素的结构规整性和结晶性能。

2.3.4 热稳定性能

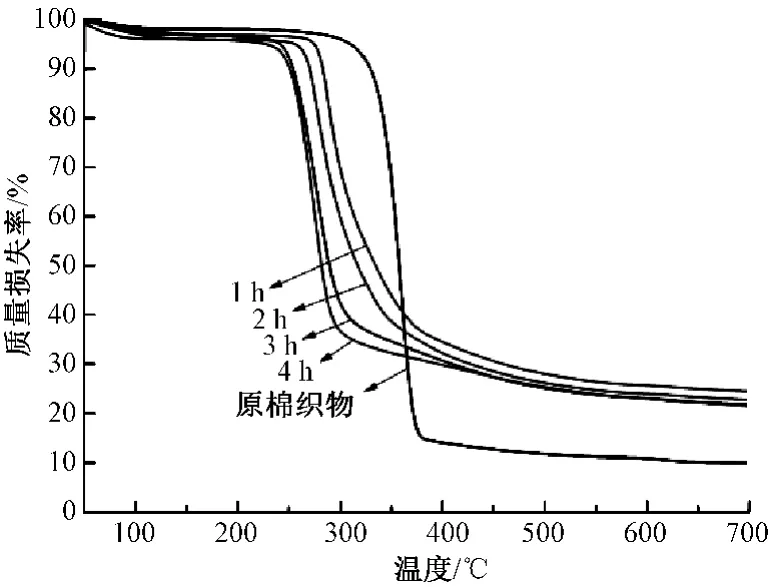

固定棉织物的质量分数为4%,溶解温度为110℃,改变溶解时间,研究不同溶解时间回收再生后纤维素的热稳定性,结果如图5所示。

图5 不同溶解时间下再生纤维素膜TGA曲线Fig.5 TGA curves of regenerated cellulose films with different dissolution time

随着溶解时间的延长,再生纤维素素膜的热稳定性能明显降低。在50~100℃之间,样品发生轻微的质量损失是由于样品中水分的蒸发导致的。原棉织物的起始分解温度为290℃,而溶解1 h后再生纤维素膜在270℃就开始热分解,起始分解温度下降20℃,并且随着溶解时间的延长,起始分解温度逐渐降低。其原因在于离子液体溶解回收棉织物过程中,随着溶解时间的延长,更多的纤维素分子间氢键发生断裂,减小分子间作用力降低,使得再生纤维素膜起始分解温度不断降低。溶解时间越长,再生后纤维素膜的结晶度越低,无定形区比例越高,再生后纤维素热稳定性能越差[20]。

2.3.5 力学性能

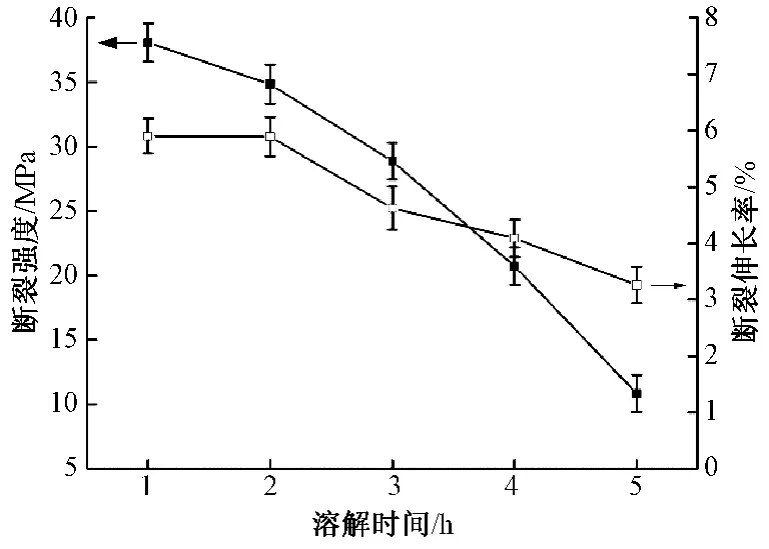

在棉织物质量分数为4%,溶解温度为110℃的条件下,研究溶解时间对再生纤维素膜力学性能的影响,结果如图6所示。

图6 溶解时间对再生纤维素膜力学性能的影响Fig.6 Influences of dissolution time on mechanical properties of regenerated cellulose films

如图6所示,再生纤维素膜的断裂强度随溶解时间的延长而降低。当溶解时间为1 h时,断裂强度达到38.5 MPa,同时断裂伸长率为6%,表明经离子液体溶解法回收棉织物再生后的纤维素膜具有较好的力学性能。溶解时间延长至5 h,断裂强度和断裂伸长率分别显著下降至12.8 MPa和3.2%。随着溶解时间的延长,纤维素在离子液体中的降解加剧,结晶度降低,纤维素膜脆性增加,易发生断裂。当受外力拉伸时,应力较易集中,形成断裂脆弱点,从而降低了断裂强度。

3 结论

[AMIM]Cl对纤维素溶解能力强于[BMIM]Cl,且纤维素在2种离子液体中的溶解度随温度升高而增加。[AMIM]Cl溶解棉织物,随溶解温度的升高,溶解时间和再生纤维素聚合度不断下降。纤维素再生结构均匀致密,但结晶度和热稳定性较原棉织物降低,且随着溶解时间的延长而不断降低。质量分数为4%的棉织物110℃下溶解1 h时,再生纤维素膜的断裂强度和断裂伸长率分别为38.5 MPa和6%,具有较好的力学性能。

[1] 李智.废旧涤棉混纺织物分离技术的研究[D].天津:天津工业大学,2011:7-8.LI Zhi.Study on the separation technology of waste polyester/cotton blended fabric[D].Tianjin:Tianjin Polytechnic University,2011:7 -8.

[2] ENGELHARDT A.A world survey on textile and nonwovens industry[J].The Fiber Year 2009/10,2010(10):12-15.

[3] 王中珍,邢桂燕,丁吉庆.废旧纺织品的回收再利用与展望[J].山东纺织科技,2012(4):40-44.WANG Zhongzhen, XING Guiyan, DING Jiqing.Recycling and reusing industry of waste textiles&development prospect[J].Shandong Textile Science &Technology,2012(4):40 -44.

[4] USARATR, DUANGDUENA, DUANGDAOA.Cellulose esters from waste cotton fabric via conventional and microwave heating[J].Carbohydrate Polymers,2012,87:84-94.

[5] ISCI A,DEMIRER G N.Biogas production potential from cotton wastes[J].Renew Energy,2007,32:750-757.

[6] XIONG R,ZHANG X,TIAN D,et al.Comparing microcrystalline with spherical nanocrystalline cellulose from waste cotton fabrics[J].Cellulose,2012,19:1189-1198.

[7] TSERKI V,MATZINOS P,PANAYIOTOU C.Effect of compatibilization on the performance of biodegradable composites using cotton fiber waste as filler[J].Journal of Applied Polymer Science,2003,88:1825-1835.

[8] ZOU Y,REDDY N,YANG Y.Reusing polyester/cotton blend fabrics for composites[J].Compos B Eng,2011,42:763-770.

[9] 荣真,陈昀,唐世君.离子液体溶解法分离废弃涤棉混纺织物[J].纺织学报,2012,33(8):24-29 RONG Zhen,CHEN Yun,TANG Shijun.Components separation of waste polyester-cotton blended textile with ionic liquid dissolving method[J].Journal of Textile Research,2012,33(8):24-29.

[10] WANG Y.Fiber and textile waste utilization[J].Waste Biomass Valor,2010(1):135 -143.

[11] 吕昂,张俐娜.纤维素溶剂研究进展[J].高分子学报,2007(10):937 -944.Lü Ang,ZHANG Lina.Advance in solvents of cellulose[J].Acta Polymerica Sinica,2007(10):937 -944.

[12] 张金明,张军.基于纤维素的先进功能材料[J].高分子学报,2010(12):1376 -1398.ZHANG Jinming,ZHANG Jun.Advanced functional materials based on cellulose[J].Acta Polymerica Sinica,2010(12):1376 -1398.

[13] 张锁江,吕兴梅.离子液体:从基础研究到工业应用[M].北京:科学出版社,2006:332-337.ZHANG Suojiang, Lü Xingmei. Ionic Liquid:from Basic Research to Industrial Application[M].Beijing:Science Press,2006:332 -337.

[14] 袁久刚,王强,范雪荣.离子液体在纺织中的应用[J].印染,2008(7):44-47.YUAN Jiugang, WANG Qiang, FAN Xuerong.Application of ionic liquid in textile industry [J].Dyeing& Finishing,2008(7):44-47.

[15] 段先泉,徐纪刚,何北海,等.纤维素在咪唑基离子液体中的降解行为[J].纺织学报,2012,33(11):42-46.DUAN Xianquan, XU Jigang, HE Beihai, et al.Degradation behavior of cellulose in imidazolium-based ionic liquids[J].Journal of Textile Research,2012,33(11):42-46.

[16] MICHELS C,KOSAN B.Contribution to the dissolution state of cellulose and cellulose derivatives[J].Lenzinger Berichte,2005(84):62-70.

[17] ZHANG H, WU J, ZHANG J, et al.1-Allyl-3-methylimidazolium chloride room temperature ionic liquid:a new and powerful nonderivatizing solvent for cellulose[J].Macromolecules,2005(38):8272 -8277.

[18] 李占双,晏根成.纤维素稳定性及再生纤维素材料性能研究[J].应用科技,2007,34(4):67-70.LI Zhanshuang,YAN Gencheng.Investigation of the thermal stability of cellulose and the capability of regenerative cellulose [J].Applied Science and Technology,2007,34(4):67-70.

[19] 任强,武进,张军.1-烯丙基,3-甲基咪唑室温离子液体的合成及其对纤维素溶解性能的初步研[J].高分子学报,2003(3):448-451.REN Qiang,WU Jin,ZHANG Jun.Synthesis of 1-allyl,3-methylimidazolium-based room-temperature ionic liquid and preliminary study of its dissolving cellulose[J].Acta Polymerica Sinica,2003(3):448 -451.

[20] LIU Z,WANG H,LI Z,et al.Characterization of the regenerated cellulose films in ionic liquids and rheological properties of the solutions[J].Materials Chemistry and Physics,2011(128):220 -227.

Recycling of cotton fabrics by ionic liquid dissolution process

Lü Fangbing1,2,ZHANG Chuanjie2,WANG Chaoxia1,ZHU Ping3

(1.Key Laboratory of Eco-Textiles(Jiangnan University),Ministry of Education,Wuxi,Jiangsu 214122,China;2.Key Laboratory of Biomass Fibers and Eco-Dyeing & Finishing in Hubei Province,Wuhan Textile University,Wuhan,Hubei430073,China;3.State Key Laboratory of New Fiber Materials and Modern Textiles,Qingdao University,Qingdao,Shandong 266071,China)

Cotton fabrics were recycled by dissolving in two kinds of imidazole chloride salt ionic liquids.The dissolution concentrations of cotton fabrics in the two kinds ionic liquids were compared at various temperatures.Influences of dissolving temperature on dissolving time and degree of polymerization were investigated.The structure and properties of the regenerated cellulose films with different dissolving time were also characterized.The results showed that the cotton fabrics can be effectively reclaimed by this method.The surface of the regenerated cellulose film from cotton fabric with mass fraction of 4%dissolving in 1-allyl-3-methylimidazolium chloride at 110℃ was neat with compact and uniform fracture,and the breaking strength and elongation of the film were 38.5 MPa and 6%,respectively.The crystallinity and thermostability decreased with the prolongation of dissolving time,and then mechanical property accordingly decreased.

ionic liquid;cotton fabric;reclaim;dissolution concentration;breaking strength

TS 131.9

A

10.13475/j.fzxb.20140406306

2014-04-24

2014-12-18

吕芳兵(1986—),女,博士生。研究方向为废弃纺织材料再利用及机制研究。王潮霞,通信作者,E-mail:wchaoxia@sohu.com。