木棉纤维混纺纱中纤维的径向分布规律

周梦岚,王府梅,2

(1.东华大学纺织学院,上海 201620;2.东华大学纺织面料技术教育部重点实验室,上海 201620)

纤维的性质及其纺纱工艺因素影响纤维在纱中的内外转移规律。为揭示木棉纤维在环锭纱中的内外转移规律,需要研究木棉纤维在混纺纱横截面内的径向分布。一般,混纺纱中各组分纤维在纱截面径向所处的位置及其分布数量不是均匀一致的,由于纤维应力应变性能和表面摩擦性能等不同,某些纤维可能优先分布在外层,而另一些纤维可能优先分布在内层[1]。对于木棉混纺交织织物,很多性能取决于木棉纤维含量,特别是木棉纤维在纱线中的内外分布规律,因为木棉纤维是天然超细和高中空纤维,其纤维中空度为80% ~90%[2],是良好的保暖纤维,并且具有抑菌驱螨特性。若木棉纤维较多地分布在纱线的表层,其织物触感柔软温暖,抑菌驱螨特性突出,视觉风格新颖。但是,至今鲜有关于木棉混纺纱中纤维径向分布规律的研究报道,原因除了木棉纤维的整体研究滞后以外,还存在如下技术难度:纱线中各根木棉的中空保持程度不一,导致木棉体积密度不是常量;采用汉密尔顿转移指数的传统计算方法无法计算木棉纤维的内外分布指标。

本文比较了多种定量研究多孔网络、颗粒尺寸的图形处理软件[3-5],在此基础上,提出借助Photoshop软件,通过像素法确定木棉纤维的横截面面积,该方法既直观、准确、快速,又避开了使用木棉纤维体积密度。木棉纤维在纱中的内外分布规律,还取决于混纺的其他纤维特性,本文主要研究目前常见的木棉与棉及粘胶混纺纱中各种纤维的内外转移规律,实践证明这些纤维混纺能够优势互补,其产品是近年市场上受欢迎的品种。

1 测试方法研究

1.1 试样制作

为更清晰地分辨纱中的不同纤维,本文采用扫描电子显微镜(SEM)拍摄纱线的横截面照片,用于测试分析各种纤维在纱中的分布规律。首先用羊毛包覆纱试样装入哈氏切片器制作横截面切片,用于拍摄纱线横截面图像。实际也可用生物显微镜拍摄纱线横截面照片,只要运用液氮脆断法制作横截面切片,不引起纱线变形即可。

每次装入哈氏切片器切片的试样是随机选取的3~4段纱,用羊毛纤维分离包覆后放入哈氏切片器,对每段纱样选取1个清晰切片拍摄SEM照片,对每种纱样保证制得分别来自10段纱的10个清晰切片。

1.2 传统汉密尔顿转移指数分析法

传统的汉密尔顿(Hamilton)转移指数分析法[6]是根据纱线截面切片的显微照片将纱截面分成5个等间距的同心圆(或椭圆),即将纱体分成从内到外的若干层。通过统计纱线截面中各层的根数,假定体积密度恒定,由各种纤维的平均线密度值和体积密度值,将根数换算成纤维的面积,从而计算出各层纤维的面积相对于最中1层的分布矩、纤维均匀分布时的分布矩、最大向外分布矩及最大向内分布矩。

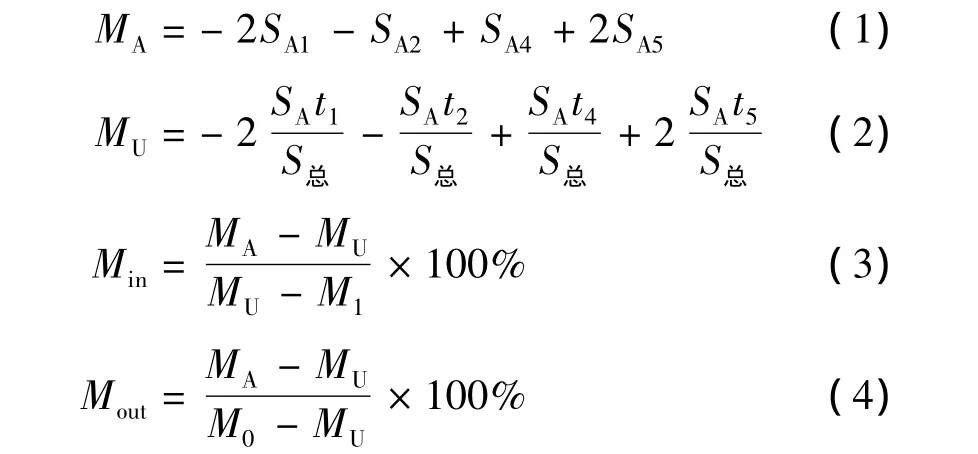

根据汉密尔顿转移指数的定义式(1)~(4)求取各纤维的转移指标,其中:MA为A纤维的面积相对于最中间一层的分布矩;MU为A纤维均匀分布时的分布矩;M0为最大向外分布矩(即将所有A纤维的截面积依次填入最外层,多余的填入次外层……直至填完);M1为最大向内分布矩(即将所有A纤维的截面积依次填入第1层,多余的填入第2层直至填完);SA为A纤维的总面积;S总为各种纤维的面积之和;Min和Mout分别为向内和向外转移指数。

汉密尔顿转移指数的范围:100%≤Min≤0,而100%≥Mout≥0。若A纤维的Min<0,表明A纤维优先向内转移;若A纤维的Mout>0,表明A纤维优先向外转移。

1.3 Photoshop像素法

传统的汉密尔顿转移指数分析法用于木棉混纺纱时存在的问题是纤维面积计算困难,由于木棉纤维是高中空纤维,纱中纤维中空度或横截面形态会发生改变,导致纱中木棉纤维的横截面积测量计算非常困难,即通过根数、径向尺寸和体积密度三者之间的关系来确定木棉纤维面积并不合理,因此,本文对此进行改进,利用Photoshop软件对纱截面中的纤维进行分类[7],并采用Photoshop像素法换算出不同纤维的面积[8-9],进而计算其汉密尔顿转移指数M,具体方法如下。

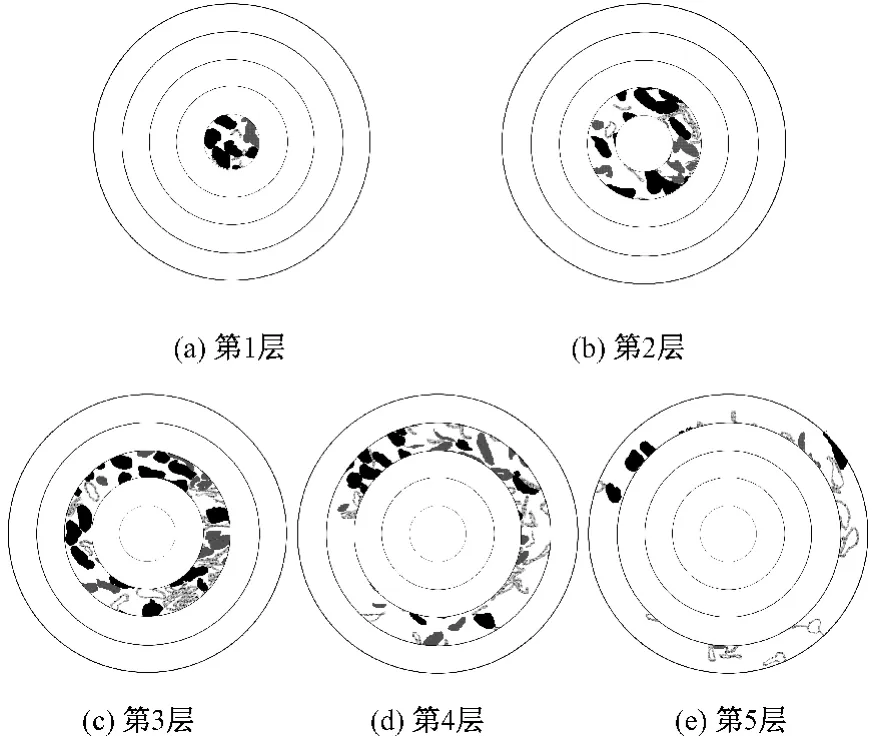

1)图1示出Photoshop处理前后纱横截面的SEM照片。以图1(a)为例,采用Photoshop软件处理纱截面切片的图像,以圆为纱的边界,先画出纱的外轮廓线再选定纱心,然后以半径五等分作外轮廓线的相似形线,作5个同心圆,将纱的横截面分成5个圆环,即将纱体分为5层同心圆管。

2)用Photoshop软件,将SEM照片的3种纤维分别用黑灰混合色、黑色和灰色进行标记,黑灰混合色代表A纤维(木棉纤维),黑色代表B纤维(粘胶纤维),灰色代表C纤维(棉纤维),如图1(b)所示。标记完成后,各层中纤维的实际分布情况如图2所示。

图1 Photoshop处理前后的纱横截面SEM照片Fig.1 Cross section SEM images of yarns before(a)and after(b)Photoshop treatment

图2 各圆环层中的纤维分布图Fig.2 Schematic diagrams of circle layers.(a)The first layer;(b)The second layer;(c)The third layer;(d)The fourth layer;(e)The fifth layer

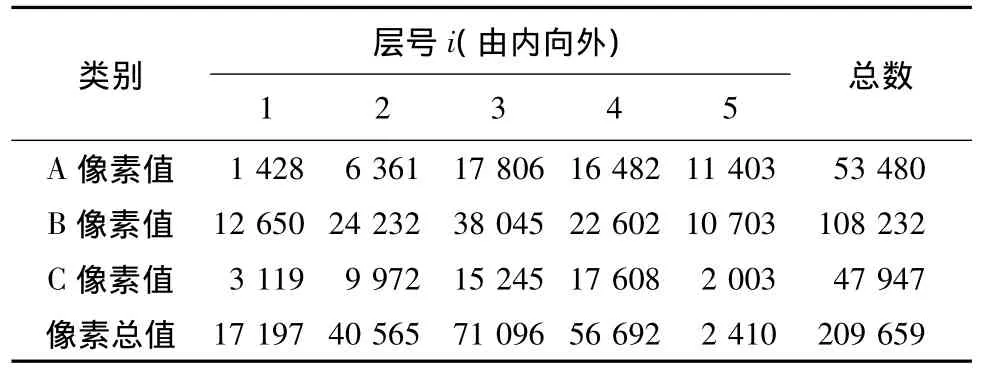

3)通过像素法分别获取落入第i层圆环中各纤维的面积 SAi、SBi、SCi,即通过 Photoshop 直方图功能求取第i层圆环中3个颜色的像素点数,如表1所示。具体操作如下:打开 Photoshop软件,点击窗口→直方图→选中目标图层→选中目标颜色→获取选中圆环中选中颜色纤维的像素点数。表1中像素点数的测试条件是纤维横截面最外圆的半径为6.95 cm、分辨率为68.11像素/cm。单根纤维横截面的像素点数不但与纤维粗细和放大倍数有关,还与系统的分辨率有关。

表1 3种纤维像素分布Tab.1 Pixel distributions of three fibers 像素

横截面积最小的单根木棉纤维一般占603个像素点数,所以,该法求纤维横截面的精度高于现行直径测试方法,其更大优势在于可以测试非圆形纤维的横截面面积。

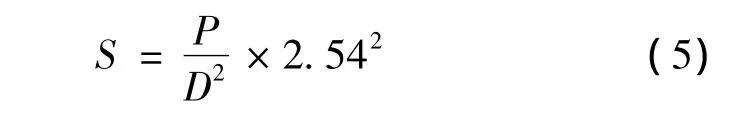

4)将表1的像素值直接当做各圆环内各色纤维的面积,利用式(1)~(4)计算转移指数。原本应该用式(5)将各颜色纤维的像素值转化为该分辨率下各种纤维的面积,因为利用式(3)~(4)计算转移指数时,分子、分母各项包含的相同乘除因子相约,此处的图像放大倍数和由像素到面积的换算都与转移指数Min和Mout的计算结果无关。

式中:S为某种纤维的面积,cm2;P为该纤维所占像素值;D为分辨率,是测试系统参数。

2 环锭纱中木棉纤维指标测试

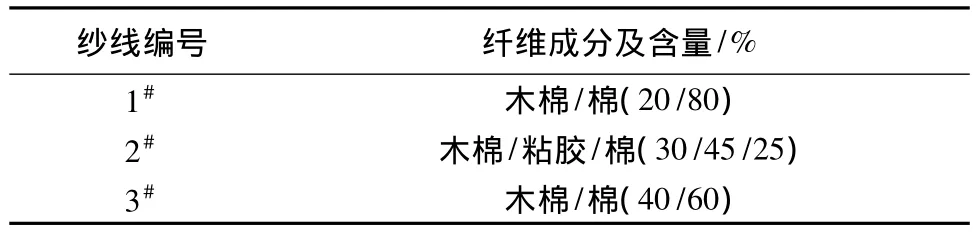

纤维的径向分布是各组分纤维长度、细度、表面摩擦性质等特性共同作用的结果。表2示出试样的成分及含量。为分析环锭纱中木棉纤维的转移规律,选取了表中所示的3种常见混纺纱进行汉密尔顿转移指数的测量计算。制造3种混纺纱时木棉纤维与其他纤维的混纤都在开清棉工序进行,14.58 tex木棉混纺纱所用原棉长度、等级略高于19.67 tex木棉混纺纱。

表2 环锭纱试样的成分及含量Tab.2 Compositions and contents of ring yarn samples

2.1 木棉纤维的汉密尔顿转移指数

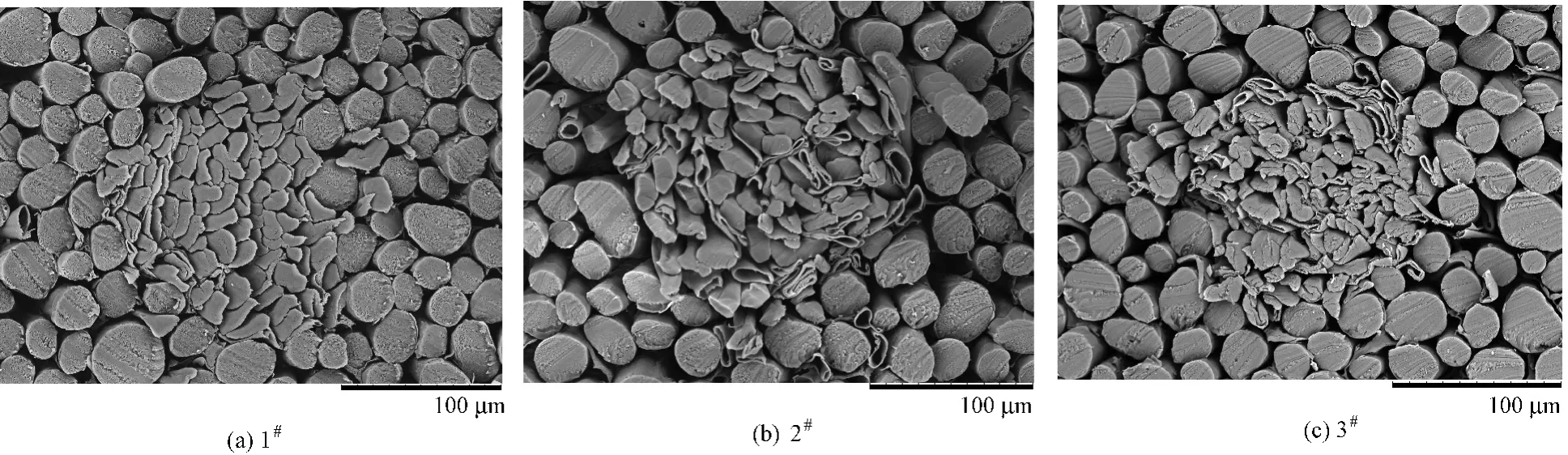

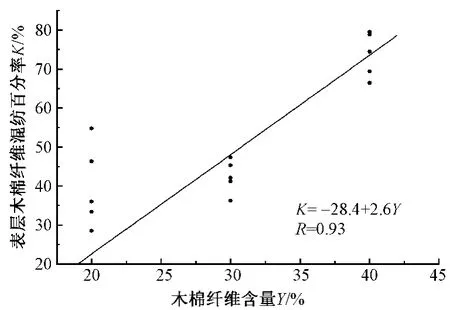

图3示出表2中3种木棉混纺纱的典型横截面。由于纺制的时间不同,纱中木棉纤维的中空度差异明显,之前纺制的后2种纱中木棉纤维的中空度明显比较高,而之后纺制的第1种纱中木棉纤维几乎完全被压扁。这说明木棉纤维自身具有回复中空的潜能,后整理中如何挖掘这一潜能值得今后探索。

图3 木棉混纺纱的典型横截面图Fig.3 Cross sections of kapok blended yarns

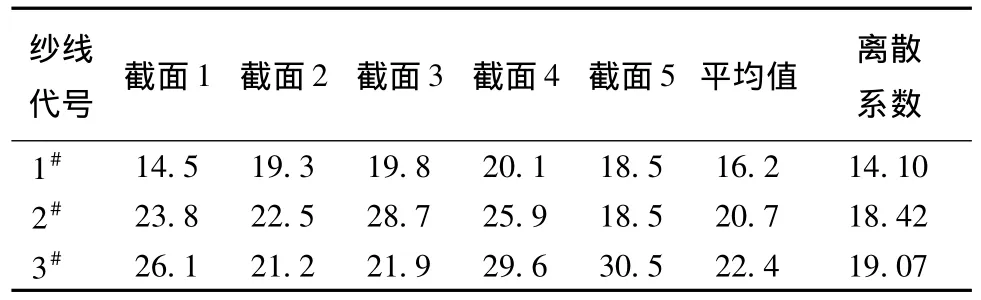

定性观察每种纱的10个截面后,选出横截面差异较大的5个典型截面进行定量测试,测得3种混纺纱中木棉纤维的汉密尔顿转移指数,结果见表3。可看出,与常用的棉及棉型粘胶纤维混纺时,木棉纤维的转移指数都在20%左右,木棉纤维向纱体表层转移的趋势明显,并且随着木棉含量的提高,木棉纤维向外转移的趋势越来越强。木棉含量为20%时,其汉密尔顿转移指数是16.2%;当含量为30%时,其汉密尔顿转移指数是20.7%;当含量增加到40%时,其汉密尔顿转移指数增加到22.4%。离散系数均在20%以下,小于文献[10]关于转移指数的离散系数。

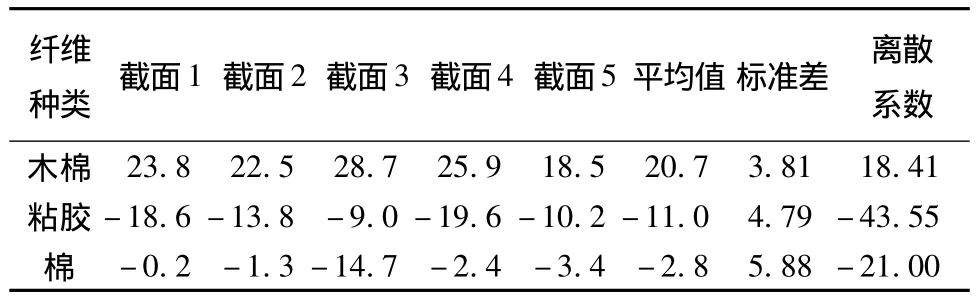

表3 不同纱中木棉的汉密尔顿转移指数Tab.3 Hamilton migration index of kapok fibers of different blending ratios %

造成以上结果的原因是环锭纱中纤维的内外转移。在环锭纱的加捻三角区,原本平行排列的纤维因加捻作用使纱外层的纤维张紧,向纱芯挤压,内层纤维被挤出成为外层纤维,每根纤维都会由外向内、再由内向外反复变换多次位置,而每根纤维的首尾端因无法张紧一般都会被挤出到纱的表层。与棉纤维和粘胶纤维相比,木棉纤维表面光滑[11]、弯曲刚度低、长度短,这些特性都使得木棉纤维被挤出到纱表层的机会更多。

同一种纱线中不同纤维的汉密尔顿转移指数如表4所示。显然,木棉纤维的平均转移指数为20.7%,在混纺纱中的分布呈现向外转移的趋势。分析原因,木棉纤维线密度约为棉纤维的一半,弯曲刚度很低,而且纤维比较短、表面光滑,这些特性都使其向外转移趋势稳定。粘胶和棉纤维的平均汉密尔顿转移指数分别为-11.0%和-2.8%,呈现向内转移趋势。这说明木棉纤维包覆在纱线外层,粘胶和棉纤维在内层,混纺纱表层更能体现木棉的特性。分析木棉、粘胶、棉等纤维的离散系数可知,木棉、棉纤维转移情况比较稳定,粘胶纤维需要加大样本进行进一步的研究。

表4 同一纱中不同纤维的汉密尔顿转移指数(2#纱线)Tab.4 Hamilton migration index of fibers of the same yarn %

2.2 纱表层的纤维混纺比及木棉纤维分布

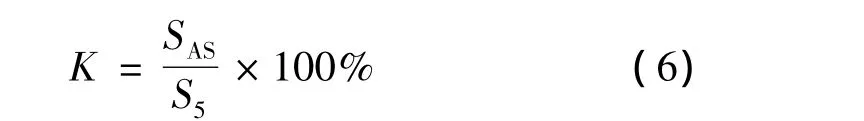

纱线表层的木棉纤维含量对木棉混纺纱的外观和性能影响很大,因此,用表层纤维混纺百分率可很好地表征这个特性。利用转移指数的测量数据,以纱截面最外层木棉纤维面积SAS占最外层纤维总面积S5的百分比来表示表层木棉纤维混纺百分率 K[10],计算结果如表5所示。

木棉纤维含量与表层木棉纤维混纺比之间的关系如图4所示。从中可观察到表层木棉纤维最高混纺百分率可达79.5%,木棉纤维绝大多数分布在表层。并且随着木棉含量的增加,表层木棉纤维混纺百分率也逐渐增加,线性拟合后发现2个指标的相关性较高,达0.93。

图4 各表层木棉纤维混纺比与木棉纤维含量关系图Fig.4 Surfacial kapok fibers blending ratios vs.kapok fibers contents

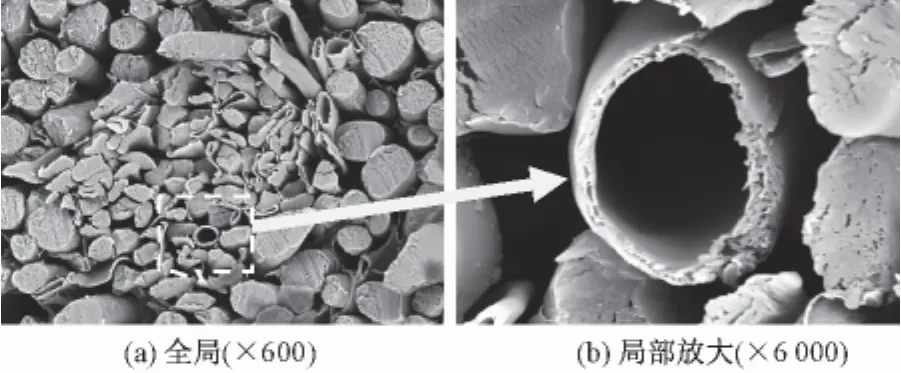

同时,实验中还发现纱中的木棉纤维有集束现象,特别是在纱线的表层,集束现象更明显。说明梳棉、并条等现行加工并没能使木棉与其他纤维做到完全的单纤维状混合,这对用途并无大碍。此外,还发现混纺纱表层木棉纤维的中空结构保持得更加完整,如图5所示。

图5 木棉混纺纱全局及局部放大图Fig.5 Global(a)and local(b)enlargement figures of kapok blending yarn

从以上实验方法可以看出,采用Photoshop像素法可以定量测试、计算木棉/棉混纺纱的混纺比、粘胶/棉混纺纱的混纺比等。

3 结论

利用Photoshop软件,可直接观察和定量测试纱横截面内各种纤维的面积,包括非圆形纤维的横截面面积,并且快速、准确,进而可以定量测试木棉纤维在纱中的径向分布或转移规律、混纺比等特性。针对木棉纤维在环锭纱中的径向分布等纱的结构特征,得到如下结论。

1)在目前常见的混纺纱内,木棉纤维有向纱的表层转移的趋势,木棉纤维的汉密尔顿转移指数达20%左右,并且随着木棉含量增加,木棉纤维向外转移程度增加。这使得纱表层的木棉混纺百分率大于平均混纺百分率,并且随着木棉含量的增加,纱表层木棉纤维混纺百分率在线性增加。这是木棉纤维偏短、表面光滑、柔软等性能联合作用的结果。

2)在木棉/粘胶/棉混纺纱中,木棉纤维向纱的表层转移的趋势最强,棉型粘胶纤维向纱芯转移的趋势最强。

3)混纺纱中,木棉纤维有成束现象,即在开清棉工序混纤的混纺纱中木棉与其他纤维并未达到单纤维完全混合状态。成纱后放置时间越久,纱中木棉纤维的中空度越高,木棉自身具有回复中空的潜能。环锭纱表层的木棉纤维中空度保持得更高。

[1]邰文峰,徐鑫华,宫菡菡.纺纱线中纤维的分布测试探讨[J].现代纺织技术,2010(1):42-45.TAI Wenfeng, XU Xinhua, GONG Hanhan.Testing method of the fiber distribution in the blended yarns[J].Advanced Textile Technology,2010(1):42 -45.

[2]肖红,于伟东,施楣梧.木棉纤维的特征与应用前景[J].东华大学学报:自然科学版,2005(2):121-125.XIAO Hong,YU Weidong,SHI Meiwu.Characters and application prospects of kapok fiber[J].Journal of Donghua University:Natural Science Edition,2005(2):121-125.

[3]汤国华,杨俊和,张琢,等.一种定量分析多孔材料孔隙结构的新方法[J].煤炭转化,2004(1):71-74.TANG Guohua,YANG Junhe,ZHANG Zhuo,et al.A new method of quantitatively analyzing pore structure from porous materials[J].Coal Conversion,2004(1):71-74.

[4]ROBSON D.Animal fiber analysis using imaging techniques:part II:addition of scale height data[J].Textile Research Journal,2000,70(2):116 -120.

[5]仲岑然,金春奎.混纺纱线横截面结构参数分析[J]纺织学报,2010,31(1):40 -43.ZHONG Cenran,JIN Chunkui.Analysis on cross section structural parameter of blended yarn[J].Journal of Textile Research,2010,31(1):40 -43.

[6]于伟东,储才元.纺织物理[M].上海:东华大学出版社,2009:305-306.YU Weidong,CHU Caiyuan.Textile Physics[M].Shanghai:Donghua University Press,2009:305-306.

[7]禹素萍,曾培峰,陈建平.基于图像掩码的棉纤维截面分割[J].计算机工程,2007(13):188-190.YU Suping, ZENG Peifeng, CHEN Jianping.Segmentation on cotton fiber cross sections based on mask[J].Computer Engineering,2007(13):188 -190.

[8]谢亮.Photoshop像素法在计算地图面积中的应用[J].电脑知识与技术,2010(15):4020-4021.XIE Liang.Application of photoshop pixel method in the calculation of the map area[J].Computer Knowledge and Technology,2010(15):4020 -4021.

[9]泮樟胜,叶连宝.浅谈利用PhotoShop精确计算图形面积[J].绿色科技,2012(8):261-263.PAN Zhangsheng,YE Lianbao. On theaccurate calculation using photoshop graphics area[J].Journal of Green Science and Technology,2012(8):261-263.

[10]于伟东,王锦成.纤维分布和混纺比对毛涤混纺纱毛型感的影响[J].东华大学学报:自然科学版,2001(1):24-28.YU Weidong,WANG Jincheng.Effect of blend ratio and fiber distribution on woolen-type feeling of wool/PET yarns[J].Journal of Donghua University:Natural Science Edition,2001(1):24-28.

[11]WANG Jintao,ZHENG Yian,WANG Aiqin.Coated kapok fiber for removal of spilled oil[J].Marine Pollution Bulletin,2013,69(1/2):91 -96.