樟子松材干燥密实炭化一体化技术的优化1)

邬飞宇 李丽丽 王喜明

(内蒙古农业大学,呼和浩特,010018)

樟子松材干燥密实炭化一体化技术的优化1)

邬飞宇 李丽丽 王喜明

(内蒙古农业大学,呼和浩特,010018)

为了提高樟子松木材的力学和环境学特性,采用平压法对樟子松木材实施干燥密实和炭化一体化功能性改良。采用正交试验法探讨压缩比、干燥温度、炭化温度、炭化时间4因素对处理材力学性能的影响。根据密度、硬度、抗弯强度、抗弯弹性模量对最优工艺的探索及对各因素中不同条件进行交叉分析,综合考虑确定一体技术的最佳工艺为:压缩率50%、干燥温度160 ℃、炭化温度200 ℃、炭化时间3 h。在此基础上探讨了不同炭化温度和炭化时间条件下的木材应力松弛。

樟子松;木材干燥;木材密实化;木材炭化

We used plate hot-pressing method to modify wood drying, densifying and charring to improve the mechanical and environmental properties ofPinussylvestristimber, and investigated the effects of compression ratio, drying temperature, carbonization temperature and carbonization time on the mechanical properties of treated wood by orthogonal experiment method. The condition was the best, when the compression ratio was 50%, drying temperature was 160 ℃, heat-treated temperature was 200 ℃ and heat-treated time was 3 h. Then, we discussed the stress relaxation under different conditions of carbonization temperature and carbonization time.

木材是人类社会发展过程中的再生的必不可少的重要材料,人类利用木材资源已从过去利用天然林开始逐步转到利用人工林再生资源上,为了缓解日益激化的木材供求矛盾,世界各国尤其是我国种植了大面积的速生人工林,并且随着国家天然林保护工程的实施,人工速生林的高效、增值利用已逐渐成为木材行业研究和关注焦点[1]。人工林生长快,但普遍存在材质软、强度低、易翘曲、变形大等缺点,其较差的材质难以适应市场的需求,所以对人工林木材进行功能性改良可以扩大速生林木材的使用范围,对提高其利用价值和商业价值,具有重要的现实意义[2]。

热压干燥、密实化和炭化是提高木材性能3种不同的方法。国内外学者从干燥方法、热压工艺等不同方面研究热压干燥及干燥后木材性能的变化[3-4],总结出热压干燥后木材具有尺寸稳定、密度增加、板面平整光滑、翘曲降等率小等优点[5]。人工林木材的压缩密实化可提高木材的密度和硬度,改良其加工性能,从而扩展其使用范围[6];国内外木材表面压缩的工艺主要集中在:采用低分子树脂处理,或者通过交联化反应,然而其处理成本高,工艺复杂,处理后的压缩木存在游离甲醛释放等问题[7];但是物理处理方法无污染,是木材性能改良方法的发展方向[8-9]。炭化技术是木材加工领域的新兴技术之一,采用物理方法通过炭化减少木材组分中吸水羟基的含量,降低木材的吸湿性和内应力,从而增加木材的尺寸稳定性[10-11];而且炭化木具有良好的生物耐久性、耐候性、尺寸稳定性及安全、环保等一系列突出的优点[12]。本技术就是将这3种不同的方法结合起来,在普通热压机上对樟子松材进行功能性改良,实现人工林木材密实干燥炭化一体化生产,从而使人工林木材的力学性能、尺寸稳定性、耐腐性、耐久性等多方面性能增强。本研究主要探索最佳的一体化生产工艺。

1 材料与方法

1.1 材料与仪器

材料:实验主要用采自呼和浩特木材市场的俄罗斯樟子松,将其加工成450 mm×150 mm×30 mm的弦切板,初含水率为30%。

仪器:幅面为500 mm×500mm的万能实验压机(苏州新协力企业发展有限公司),电子天平,电热恒温鼓风干燥箱,恒温恒湿箱,力学万能试验机,动态应力—应变测试系统(北京新华教仪科贸有限公司)。

1.2 方法

选取规格为450 mm×150 mm×30 mm弦切板试材,置于热压机内带有气孔的上下垫板之间,压力为2.0 MPa,按不同的压缩比将木材分三段压缩到目标厚度。之后在保压状态下干燥试材:每隔600 s进行一次排气,排气时间20 s,排气次数4次;在前期预实验阶段,采用称质量法测板材的含水率,每隔600 s测一次含水率变化情况,在将要接近含水率10%左右时,每隔60 s进行测量,最终确定干燥时间为4 200~5 200 s,将木材干燥到含水率约为10%;10~30 min内将压机温度迅速升高到炭化温度,进行炭化处理。

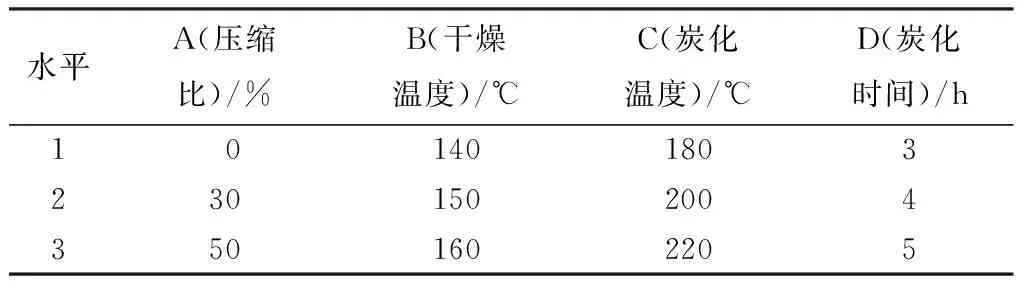

经过前期大量的预实验,确定采用L9(34)的正交试验法探讨压缩比分别为0、30%、50%、干燥温度分别为140、150、160 ℃[13-14]、炭化温度分别为180、200、220 ℃、炭化时间分别为3、4、5 h[15-16]4因素对一体化试验的影响。其中在隔氧环境(热压干燥)160 ℃的条件下木材不会发生大面积的炭化,所以可选取160 ℃为干燥温度。每组重复3次,试件需27块。

表1 正交试验因素水平

2 结果与分析

在相对湿度为65%,相对温度为20 ℃的恒温恒湿箱中对试件进行处理,然后参照国标GB/T1933—2009《木材密度测定方法》、GB/T 1941—2009《木材硬度试验方法》、GB/T 1936.1—2009《木材抗弯强度试验方法》、GB/T 1936.2—2009《木材抗弯弹性模量测定方法》对试件的密度、硬度、抗弯强度、抗弯弹性模量进行检测。由于经过一体化处理后试件厚度无法达到国标的厚度要求,所以硬度试件的尺寸采用50 mm×70 mm×压缩处理后的厚度。

2.1 最优工艺的确定

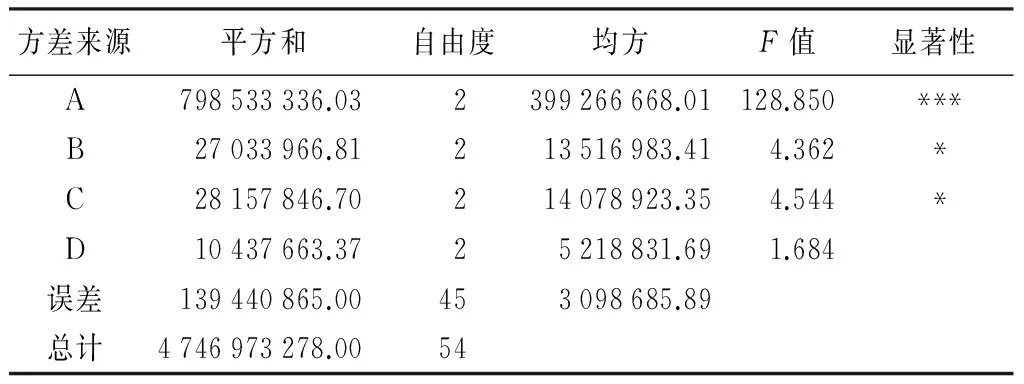

2.1.1 通过密度探索最优工艺

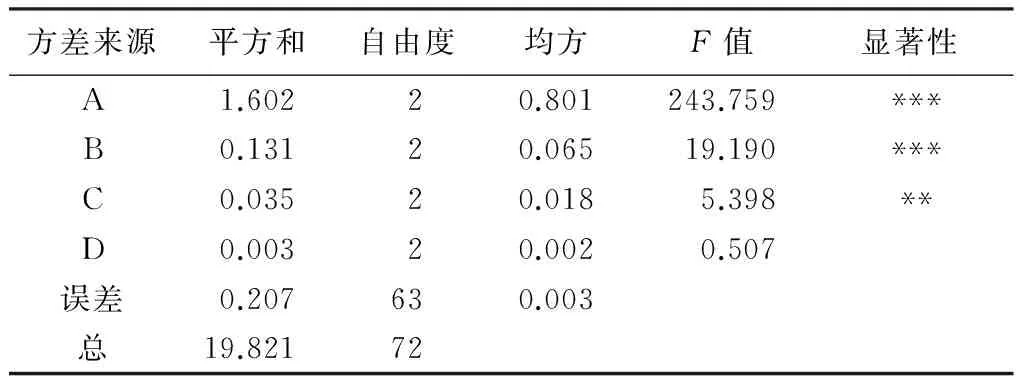

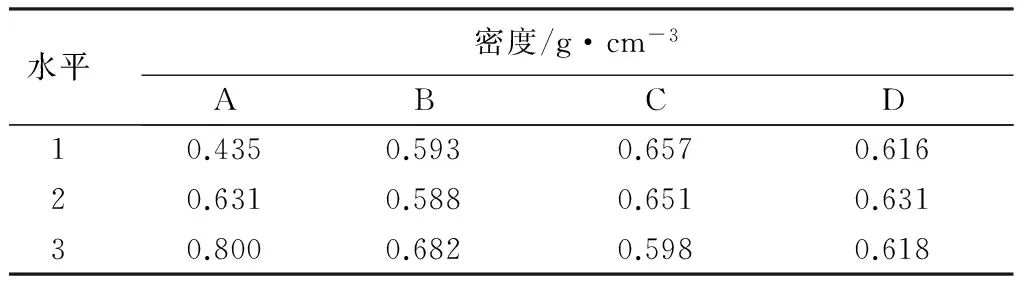

通过表2的方差分析可以看出,压缩比、干燥温度为极显著因素,炭化温度为显著因素,炭化时间不显著;虽然压缩比和干燥温度为极显著因素,但密度主要受压缩比的影响,干燥温度虽是极显著因素但对密度的影响较小。由表3可知,密度随着压缩比增加和干燥温度升高呈现逐渐增大的趋势,其中压缩比对密度的影响较大,是由于木材压缩密化后,缩小了木材内的细胞腔和细胞间隙,造成了木材体积的减少,进而引起木材密度增加。炭化温度的增加使密度缓慢减小,但变化不大,这是因为炭化过程中,内部发生了化学变化,半纤维素降解,少量纤维素和木质素参与反应及抽提物挥发,致使密度降低。炭化时间对密度影响较小。因此各因素对试材密度的影响从大到小依次为:压缩比、干燥温度、炭化温度、炭化时间;得到最佳工艺组合为A3B3C1D2。由于炭化时间对试验影响不明显,本试验选择D1作为最佳工艺参数,最终确定最优组合为A3B3C1D1,即最优工艺为压缩比50%、干燥温度160 ℃、炭化温度180 ℃、炭化时间3 h。

表2 密度的方差分析

注:** 表示差异显著;*** 表示差异极显著。

表3 4因素对密度的影响

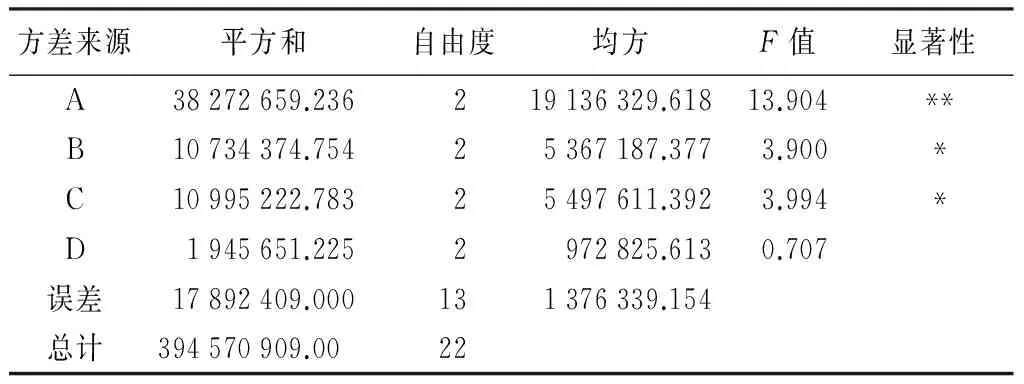

2.1.2 通过硬度探索最优工艺

由表4可知,压缩比为显著因素,干燥温度和炭化温度为一般显著因素,炭化时间不显著。可看出:随着压缩比增加和干燥温度升高,硬度逐渐增大且变化明显。这是因为木材硬度受密度影响极大,密度随压缩比增加和干燥温度升高而增大,密度愈大,则硬度越大。炭化温度升高和炭化时间延长使硬度呈现先增后减的变化,但变化很小。这也是因为试材在炭化过程中发生了化学变化,半纤维素降解,少量纤维素与木质素发生反应,抽提物减少,导致密度降低,试材的脆性增大,硬度降低。所以4个因素对硬度的影响顺序从大到小为:压缩比、炭化温度、干燥温度、炭化时间;得出最优工艺组合为:A3B3C2D2,即压缩率50%,干燥温度160 ℃,炭化温度200 ℃,炭化时间4 h。

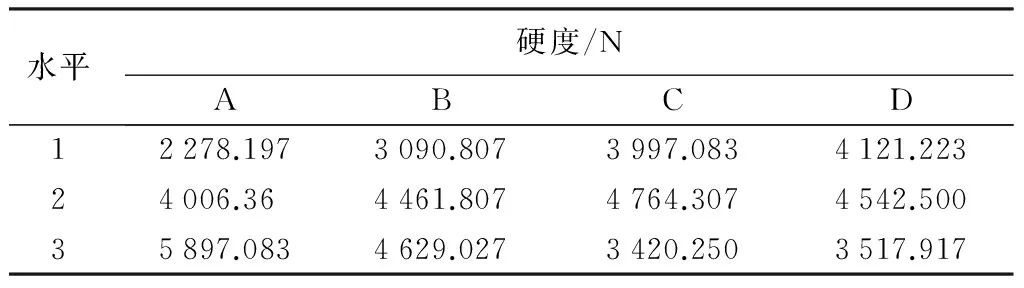

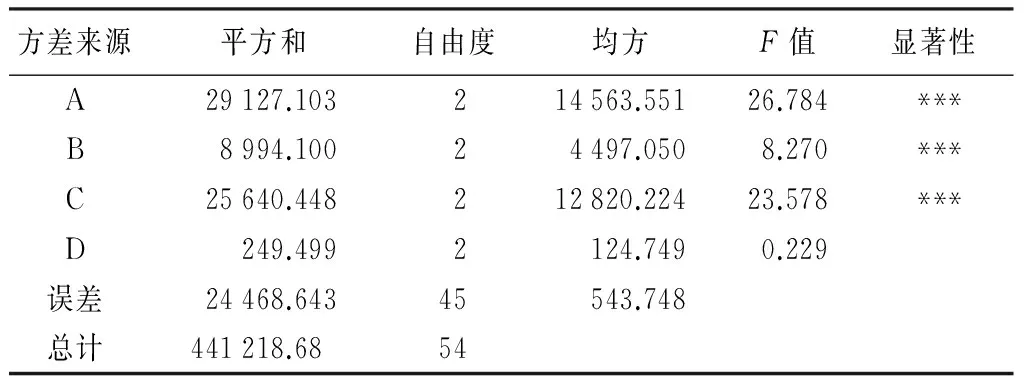

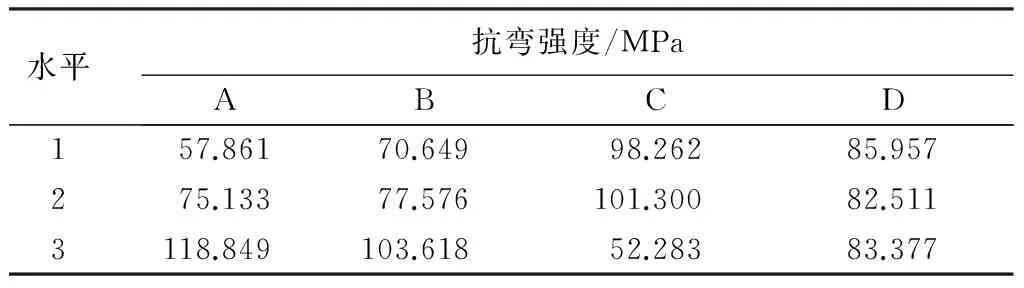

2.1.3 通过抗弯强度、抗弯弹性模量探索最优工艺

对抗弯强度分析得出,压缩比、干燥温度、炭化温度的均为极显著因素,炭化时间不显著(见表6);对抗弯弹性模量分析得出,压缩比为极显著因素,干燥温度和炭化温度为显著因素,炭化时间不显著(见表7)。从表8和表9看出,在各影响因素中,压缩率对抗弯强度和抗弯弹性模量的影响最大,二者都随压缩率的增大而增大,压缩率越大,板材被压得越密实。木材本身经过压缩后其力学强度也会增加,抵抗外部压力的能力越强,而且木材的抗弯弹性模量与纤维素的定向性和结晶化程度及纤维素与半纤维素的联结强度等因素关系密切[17]。经过高温高压长时间的压缩密化后,木材内部纤维素非结晶结构区域的结晶化程度有一定提高,这促使木材的抗弯弹性模量提高。抗弯强度和抗弯弹性模量随着干燥温度的升高而增加,但增加的幅度小,这是因为4 200~5 200 s热压干燥过程(达到含水率10%左右)一直处于含水率较高的阶段,所以影响较小。随着炭化温度的升高抗弯强度和抗弯弹性模量呈现先增大后减小的趋势,炭化温度在小于200 ℃时抗弯强度和抗弯弹性模量有不同程度的提高;炭化温度为200 ℃时,抗弯强度和抗弯弹性模量均达到最大值;炭化温度超过200 ℃后,抗弯强度和抗弯弹性模量随炭化温度的升高反而降低。这是由于炭化过程中温度升高,试材内部发生了化学变化,半纤维素降解,少量纤维素和木质素参与反应及抽提物挥发致使试材性能下降。炭化时间对抗弯强度和抗弯弹性模量的影响最小,是由于试材完全炭化后,内部不再发生化学变化,抗弯强度和抗弯弹性模量影响不随着时间的延长而改变。因此,对抗弯强度和抗弯弹性模量影响最大的是压缩比,炭化温度次之,然后是干燥温度,炭化时间的影响不大。得到最优工艺为:A3B3C2D1,即压缩率50%,干燥温度160 ℃,炭化温度200 ℃,炭化时间3 h。

表4 硬度的方差分析

注:*表示差异一般显著;** 表示差异显著。

压缩率越大,弹性恢复率越小,压缩定形越好,尺寸越稳定;当压缩率达到45%左右时,压缩的试件定形基本稳定;若压缩率再加大,弹性恢复率下降很少,将会造成木材材积过多的损失[13],所以选择最佳的压缩率为50%。炭化3 h时试材的吸湿稳定性已达到相关要求[16],从生产成本及能耗的角度考虑,本实验选取3 h为最佳炭化时间。高温干燥不仅没有减少木材的抗压强度,反而能使木材强度略有提高,木材的变形随干燥温度的增加而减小,强度随干燥温度的增加而增加[18],因此选取最佳干燥温度为160 ℃。由以上分析和4因素对最优工艺的探索以及对各因素中不同条件进行交叉分析的综合考虑得到最佳的一体化工艺为:压缩率50%,干燥温度160 ℃,炭化温度200 ℃,炭化时间3 h。

表5 4因素对硬度的影响

表6 抗弯强度的方差分析

注:*** 表示差异极显著。

表7 抗弯弹性模量的方差分析

注:*表示差异一般显著;*** 表示差异极显著。

表8 4因素对抗弯强度的影响

表9 4因素对抗弯弹性模量的影响

2.2 各因素对试件的影响

素材力学性能为:密度0.441 g·cm-3、抗弯强度64.15 MPa、抗弯弹性模量3 785.2 MPa、硬度2 777.83 MPa。

与素材相比,压缩比为50%的处理材密度、抗弯强度、抗弯弹性模量和硬度分别增大81.41%、85.27%、259.30%、112.29%,可见,高压缩比是木材力学强度提高的重要影响因素,压缩比越大,力学强度越大。干燥温度内处理材密度增大14.70%~54.65%,抗弯强度增大110.13%~161.53%,抗弯弹性模量增大225.43%~241.05%,硬度增大160.62%~166.64%。炭化温度由180 ℃升到220 ℃的过程中,抗弯强度、抗弯弹性模量、硬度都呈现先增大后减小的趋势,在200 ℃达到最大,分别为157.90%、243.82%、171.51%。这是由于炭化过程中温度升高,试材内部发生了化学变化致使试材性能下降,但力学性能较素材而言都有显著提高。在不同炭化时间条件下,处理材较素材的力学性能有所提高,但提高幅度较小,说明炭化时间对一体化实验的影响较小。

3 不同炭化时间和炭化温度下的木材应力松弛

在一体化实验的基础上,探讨压缩比为50%、干燥温度为160 ℃、炭化温度为200 ℃条件下,不同炭化时间(1、2、3 h)的和压缩比为50%、干燥温度为160 ℃、炭化时间为3 h条件下不同炭化温度(180、200、220 ℃)的木材应力松弛的初始应力和松弛率,比较处理材和素材的应力松弛现象。试验采用的仪器为动态应力—应变测试系统。其原理为:被测试样被固定在环境箱内的测试位置上,通过拉伸设定的长度,从而使试样产生应力,应力值通过应力传感器在主控制系统上显示。试验在动态应力—应变测试系统中采用拉伸应力松弛模式,通过固定于专用夹具之上的拉伸应力传感器来连续测定试件松弛应力随时间的变化。试验中各项参数设置:初始长度100 mm、预定伸长2 mm、伸长率2%、预加张力100 N、上升速度20 mm/min、下降速度20 mm/min、松弛时间1 800 s,温度和湿度为当前的环境条件。试件的尺寸为:100 mm(纵向)×10 mm(弦向)×1 mm(径向)。

根据应力松弛的机理,应力松弛可分为物理应力松弛和化学应力松弛两种。其中物理应力松弛是指基于材料内部非晶部分的结晶化、结晶部分再取向,以及分子扩散运动等氢键和范德华键结合而产生的应力松弛;而化学应力松弛是指基于分子链的切断反应、架桥(交联)反应、交换反应等形成牢固共价键、离子键、金属键而引起的应力松弛[19-20]。唐晓淑[21]研究结果表明:温度在100 ℃以下,发生物理松弛;大于100 ℃时,发生化学松弛。

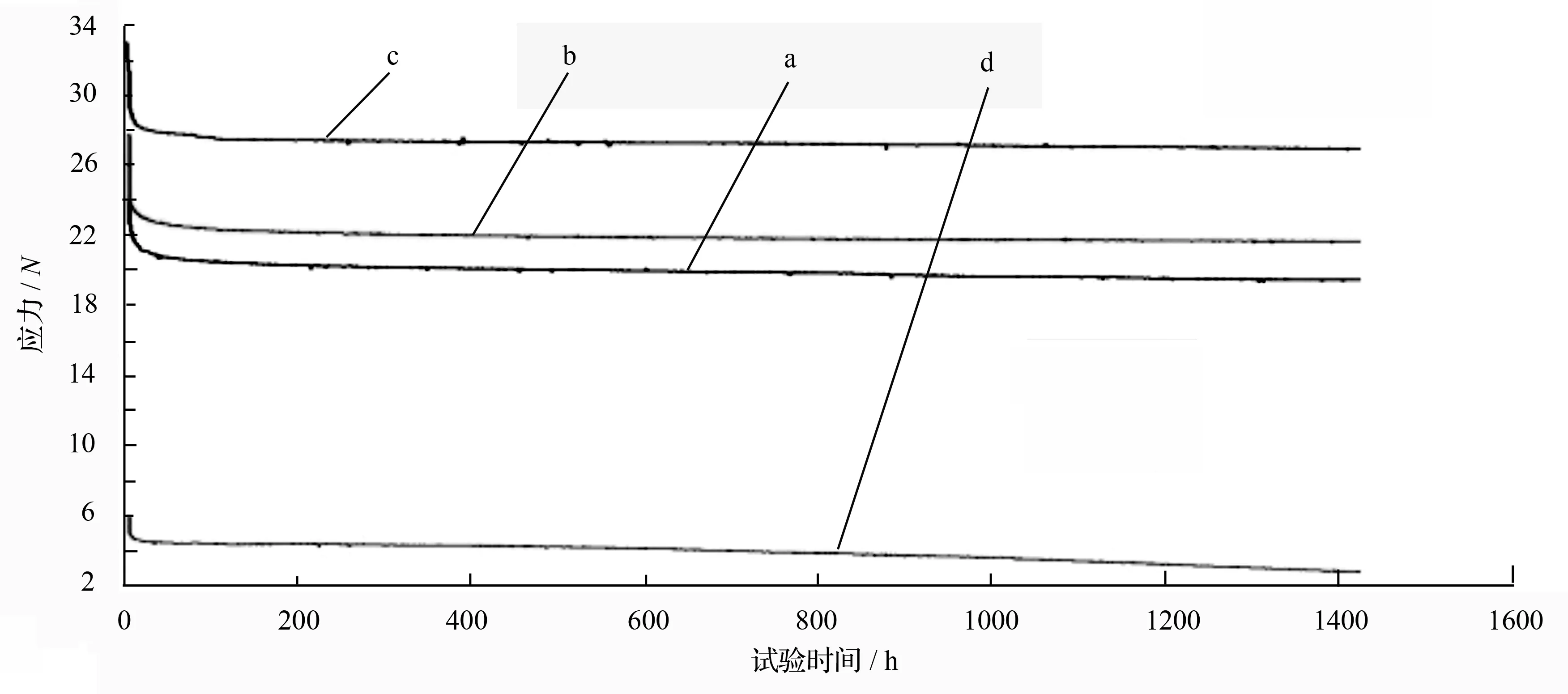

3.1 不同炭化时间条件下试件的应力松弛

通过图1可以看出,炭化时间越长,所需要的初始应力越大,根据动态应力—应变测试系统得出炭化时间1、2、3 h的松弛率分别为26.10%、21.40%、18.70%。由此可以得出,炭化时间越长,试件的初始应力越大,而松弛率越小。这是由于炭化时间越长处理材密实化、炭化的越好,试材内部纤维素非结晶结构区域的结晶化程度提高。与素材相比可以看出,经过一体化实验的试材初始应力较素材大,处理材的曲线下降缓慢,而素材的应力松弛曲线变化较大;由素材的松弛率62.7%得出,经过高温密实的樟子松材松弛率小。

a.炭化时间1 h;b.炭化时间2 h;c.炭化时间3 h;D.素材。

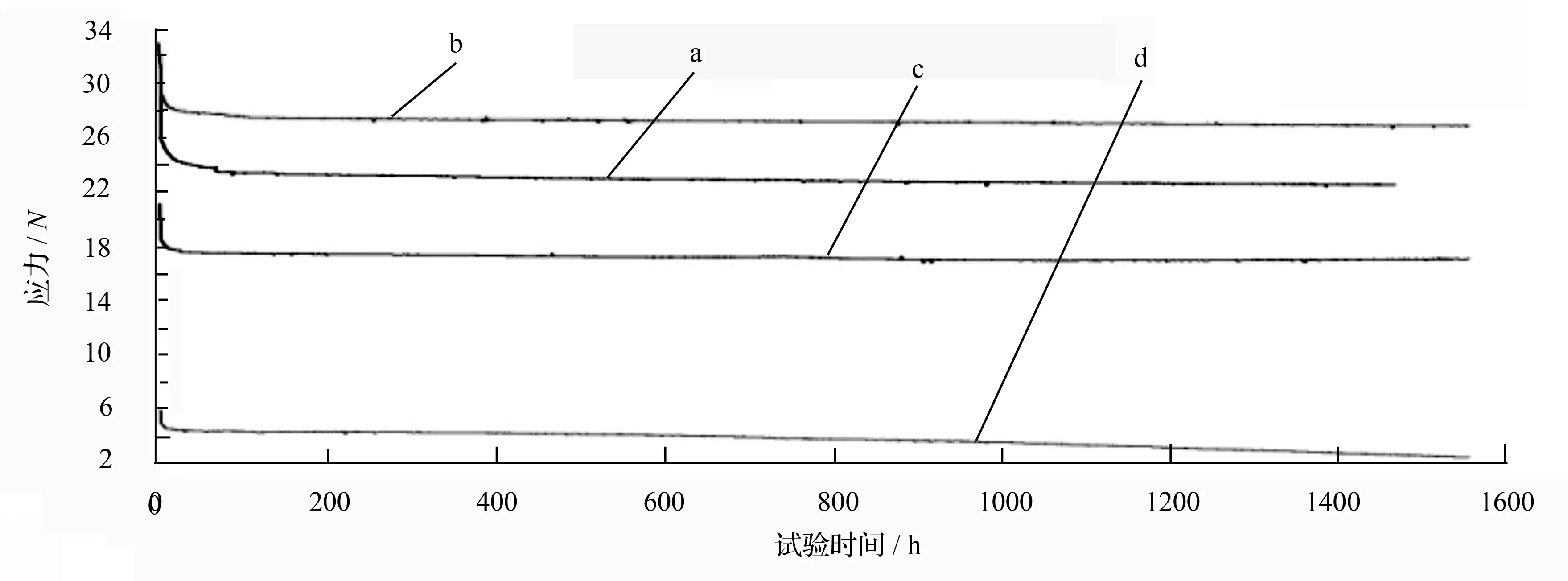

3.2 不同炭化温度条件下试件的应力松弛

由图2看出,随着炭化温度的升高,试件的初始应力呈现先增大后减小的趋势,炭化温度为200 ℃时的初始应力最大,且曲线的变化较平缓,根据动态应力—应变测试系统得出炭化温度180、200、220 ℃的松弛率分别为27.83%、18.7%、19.1%。由此得出在炭化温度为200 ℃时的初始应力最大,松弛率最小,这是因为220 ℃的高温使试材内部发生了化学变化,半纤维素降解,少量纤维素和木质素参与反应及抽提物挥发致使试材发生塑性变形,试材的性能降低。对照素材得出,试材初始应力较素材大,而素材的应力松弛曲线变化较大,因此炭化温度升高使木材内部结合力增加,残余应力减小缓慢,不容易产生松弛运动。

a.炭化温度180 ℃;b.炭化温度200 ℃;c.炭化温度220 ℃;D.素材。

4 结论

在选定的因素水平范围内,4个因素对力学性能的影响从大到小依次为:压缩比、炭化温度、干燥温度、炭化时间。通过前人的研究和4因素对最优工艺的探索以及对各因素中不同条件进行交叉分析,确定一体技术的最佳工艺为:压缩率50%、干燥温度160 ℃、炭化温度200 ℃、炭化时间3 h。

通过与素材的对比得到,处理材的力学性能显著提高,随着压缩比的增加和干燥温度的升高,试材的力学性能都有不同程度的提高;随着炭化温度的升高,力学性能呈现先增大后减小的趋势。

通过研究不同炭化时间和炭化温度下的木材应力松弛得出,经过高温密实的樟子松材内部结合力增加,残余应力缓慢下降,不容易产生松弛运动,松弛率小,力学性能明显提高。

[1] 赵永强,白春生.人工林发展历史与人工林定向培育[J].民营科技,2012,19(5):131.

[2] 吴玉章,吴书泓,叶克林.中国木材功能性改良技术发展方向[J].木材工业,2000,14(3):16-18.

[3] 蔡家斌.热压干燥工艺对速生杉木板材尺寸稳定性的影响[J].南京林业大学学报,1997,21(4):108-111.

[4] 焦德贤,金成道,张亚锋.木板热压干燥应力研究[J].木材加工机械,2005,16(6):23-24.

[5] 汪佑宏,顾炼百,王传贵,等.木材热压干燥及表面强化研究综述[J].林业科技开发,2005(3):13-15.

[6] 刘君良,江泽慧,许忠允,等.人工林软质木材表面密实化新技术[J].木材工业,2002,16(1):20-22.

[7] 王艳伟,黄荣凤,张耀明.水热控制下杨木的表层密实化及固定技术[J].木材工业,2012,26(2):18-21.

[8] Tang Xiaoshu, Zhao Guangjie, Nakao Tetsuya. Same recovery level of compressed Chinese Fir wood can be obtained through different heating fixation pathways[J].Forestry Studies in China,2003,5(2):47-51.

[9] 闫丽,曹金珍,崔永志.压缩工艺对甘油预处理压缩木性能的影响[J].木材工业,2014,28(1):14-17.

[10] 顾炼百,涂登云,于学利.炭化木的特点及应用[J].中国人造板,2007,14(5):30-32.

[11] 李延军,孙会,鲍滨福,等.国内外木材热处理技术研究进展及展望[J].浙江林业科技,2008,28(5):75-79.

[12] 周建斌,邓丛静,蒋身学,等.炭化木物理力学性能的研究[J].林产工业,2008,35(6):28-31.

[13] 蔡家斌.热压干燥工艺对速生杉木板材尺寸稳定性的影响[J].南京林业大学学报,1997,21(4):106-111.

[14] 苗平.马尾松木材高温干燥的水分迁移和热量传递[D].南京:南京林业大学,2000.

[15] 朱一辛,关明杰,李晖.杨木单板炭化处理工艺试验[J].林业科技开发,2008(4):79-82.

[16] 冯德君,赵泾峰.热处理木材吸湿性及尺寸稳定性研究[J].西北林学院学报,2011,26(2):200-202.

[17] 赵钟声.木材横纹压缩变形恢复率的变化规律与影响机制[D].哈尔滨:东北林业大学,2003.

[18] 李大纲,顾炼百.高温干燥对杨木主要力学性能的影响[J].南京林业大学学报:自然科学版,2000,24(1):38-40.

[19] 姜笑梅,叶克林,吕建雄.中国桉树和相思人工林木材性质与加工利用[M].北京:科学出版社,2007:42-43.

[20] Santos A. Mechanical behavior of Eucalyptus wood modified by heat[J]. Wood Science and Technology,2000,34(1):39-43.

[21] 唐晓淑.热处理变形固定过程中杉木压缩木材的主成分变化及化学应力松弛[D].北京:北京林业大学,2004.

Trinity Technology Optimization of Drying, Densifying and Charring ofPinussylvestris

Wu Feiyu, Li Lili, Wang Ximing(Inner Mongolia Agricultural University, Hohhot 010018, P. R. China)/Journal of Northeast Forestry University,2015,43(4):82-86.

Pinussylvestris; Wood drying; Wood densification; Wood carbonization

邬飞宇,男,1991年10月生,内蒙古农业大学材料科学与艺术设计学院,硕士研究生。E-mail:442423315@qq.com。

王喜明,内蒙古农业大学材料科学与艺术设计学院,教授。E-mail:w_ximing@263.net。

2014年9月22日。

S715.3

1) 国际合作项目(2013DFA32000)。

责任编辑:戴芳天。