机床大件不同装配工艺下装配应力分布试验研究

李江艳,毛宽民,陈奇兵,聂应新

(1.沈机集团昆明机床股份有限公司,云南昆明 650000;2.华中科技大学机械科学与工程学院,湖北武汉 430074;

3.北京工研精机股份有限公司,北京 100000)

机床大件不同装配工艺下装配应力分布试验研究

李江艳1,毛宽民2,陈奇兵2,聂应新3

(1.沈机集团昆明机床股份有限公司,云南昆明 650000;2.华中科技大学机械科学与工程学院,湖北武汉 430074;

3.北京工研精机股份有限公司,北京 100000)

影响机床大件螺栓固定装配质量的主要因素是装配应力的状态与分布,为此,提出了一种基于应变测试的装配应力测试方法,该方法无需破坏工件的表面。在对自由表面应力状态分析的基础上建立了三向应变花测试数据与表面主应变的关系,再根据胡克定理建立主应力的计算公式。以某机床厂的主轴箱与导轨滑块的螺栓装配为对象,研究了螺栓装配不同工艺下装配应力状态与分布,试验结果验证了文中所提出方法的有效性。

螺栓装配;主应力;主应变;装配应力测试

0 前言

随着机床向高速、高精、高效方向发展,机床的动态性能引起了研究者的普遍关注。研究表明,机床上出现的振动问题有60%以上源自结合部,其阻尼值的90%以上来源于结合部的阻尼[1-2]。机床结构中大件的装配精度、动力学特性 (固有频率、模态阻尼、模态振型)受到装配质量的极大影响,而其主要因素就是装配应力的状态和分布。目前应力测试方法主要分为破坏性与非破坏性无损两种。其中破坏性测试方法有钻孔法、取条法、切槽法、剥层法等[3],由于此类方法多半会破坏原件本身,故不适用于原件不可破坏的情况;非破坏性无损测试方法又称物理测量法,主要包含X射线法,中子衍射法,超声波法,磁性法[4]。X射线法是利用X射线入射到物质时的衍射现象,根据材料晶面间距的变化来确定应变,其精度较高,但其设备复杂,对测试表面要求高,所以其应用受到了一定的限制。中子衍射法[5]是通过研究衍射束的峰值位置和强度,获得应力或应变的数据,是目前唯一可以测定大体积工件三维应力分布的方法,其具有许多的优点,穿透力强,空间分辨可调等等,但其与X射线法一样,设备昂贵复杂,对试件有严格的要求。并且目前中子衍射法只能固定在实验室测试。超声波法的理论依据是声弹性理论,对于大多数介质而言,超声波的穿透性是比较强的,并且其方向性好,可以实现定向发射,与中子衍射法相比,超声测试仪可以方便的携带到现场和室外使用,但其测定结果受材料性能、工件形状和组织结构的影响,测量的灵敏度较低。磁性法[6]是无损检测法中的新型测试方法之一,其相对于其他集中无损测试方法最显著的优点便是可以对使用中的对象进行测试,没有辐射危险,但其对材料结构和属性很敏感,容易影响测试结果的准确性,并且只能测试磁性材料。针对于表面应力的测试,使用电阻应变计[7]测量应变的这一电测法相对于以上几种测试方法,显示出了其不同的特点,其设备便宜,操作简单易行,可适用于现场,对环境没有太过苛刻的要求,对满足弹塑性理论的材料均可实现测量。并且准确度较高,满足了一般情况下的应力测试的需要。本文作者将利用基于应变测试的应力测试方法对于螺栓装配应力分布进行研究。

1 基于应变的应力测试原理

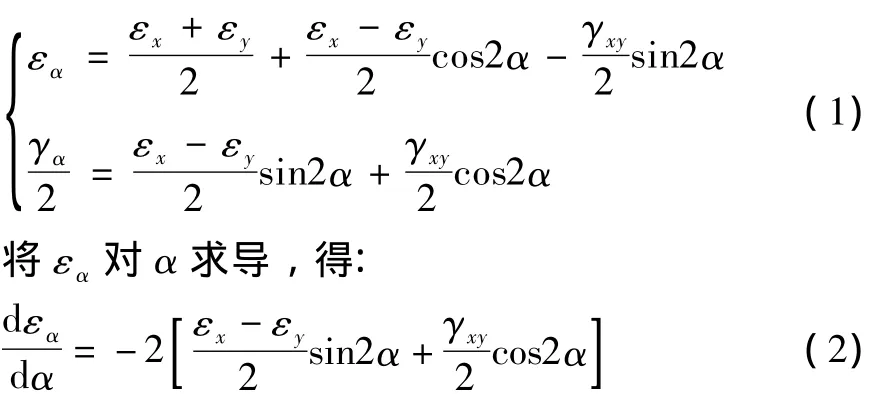

由弹性体力学理论可知,对于自由表面上一点,其法线方向为一个主应力方向,而另外两个应力主方向就位于该自由表面上。假设物体表面一点处的应变εx、εy和γxy皆为已知量,这里 εx和εy表示沿x和 y方向的线应变,γxy表示直角xoy的角度变化即剪应变。该点处任意方向的线应变及剪应变可由式 (1)计算得到:

当导数为0时,则此时角α所确定的截面上正应变εα取极值。同时将公式 (1)、(2)进行比较可知此时剪应变等于零,即为主应变方向。再将α值代入公式 (1)即可求得此时主应变的大小及角度α的值,如式 (3)下:

使用仪器直接测量物体应变时,由于剪应变γxy不能直接测得,所以一般先测出3个选定方向α1、α2和α3上的线应变,然后代入公式 (1)得式 (4)并求解该方程组而得到。

实际测量中,一般把α1、α2、α3选取为便于计算的数值,以简化计算。例如将应变片的三个方向分别选为0°、45°、90°。这样就得到了图1所示的直角应变花。

图1 直角应变花

在实际使用中时代入公式 (4),计算简化为:

主应力的方向与主应变的方向一致。

2 试验系统

试验系统框图如图2所示。对试件测试表面经过处理 (洁净、平整),并粘贴三向应变片,通过数据采集系统采集在螺栓拧紧过程中试件的应变变化时间历程,并存入计算机,通过相应的程序分析计算试件的应力状态和分布情况。试验中所采用的应变计为温度自补偿型BE120-2BC(11)三向应变花,其电阻值为120Ω,对平均电阻值公差≤±0.1%,灵敏系数1.86~2.20,疲劳寿命10 000 000,使用温度范围-30~+80℃。数据采集系统为DH3816N静态应变测试系统,DH3816N静态应变测试系统是全智能化的巡回数据采集系统,以太网通讯,系统可边采样、边传送、边存硬盘、边显示,利用计算机海量的存储硬盘,长时间实时、无间断记录所有通道信号。

图2 基于应变的应力测试系统流程图

3 不同装配工艺对装配应力的影响

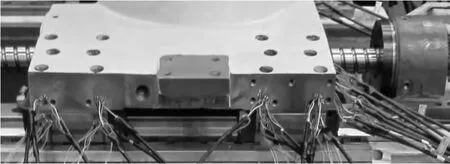

以某机床厂生产的卧式加工中心的主轴箱与导轨滑块螺栓联结装配为对象,研究不同装配工艺下装配应力的状态与分布,实验现场如图3所示。

图3 主轴箱装配实验现场整体图

3.1 工艺安排

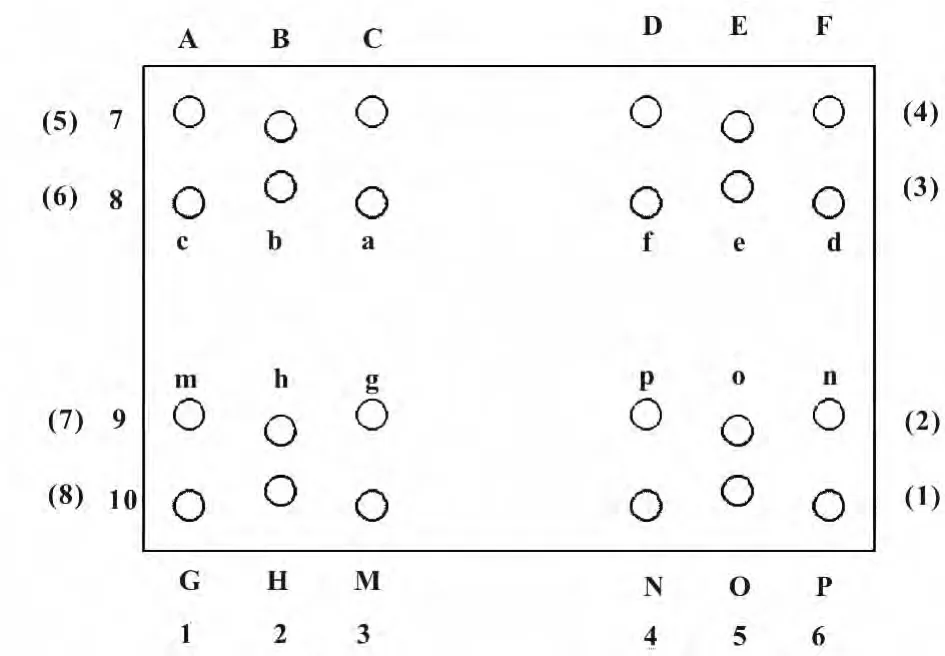

图4是直线导轨滑块与主轴箱体螺栓联结位置的示意图,图中字母所对应的圆圈为各个螺栓的位置,在此次实验中,共选取了18个测点,每个测点均处在螺栓正下方,图4中1-10号测点布置在主轴箱上,(1)-(8)布置在直线导轨滑块上。实验中采用两种螺栓装配工艺,其中方式一为顺序拧紧方式,采用顺时针方向:BbEeOoHh→AaDdpPmM→CcFfnNgG;方式二为对称拧紧方式,采用对角线顺序:BbOoEeHh→AacC→pPNn→fFDd→mMGg。两种工艺下螺栓拧紧力矩是一样的,按照50%→80%→100%力矩分3次将所有螺栓拧紧至规定力矩。

图4 直线导轨滑块与主轴箱体螺栓联结示意图

3.2 同一工艺多次重复试验应变数据分析

按拧紧工艺方式二进行了三次试验,对实验数据经过平均、主应变求解处理,得到图5所示的各测点主应变数据。

图5 同种装配工艺下主轴箱及滑块上测点处最大主应变曲线图

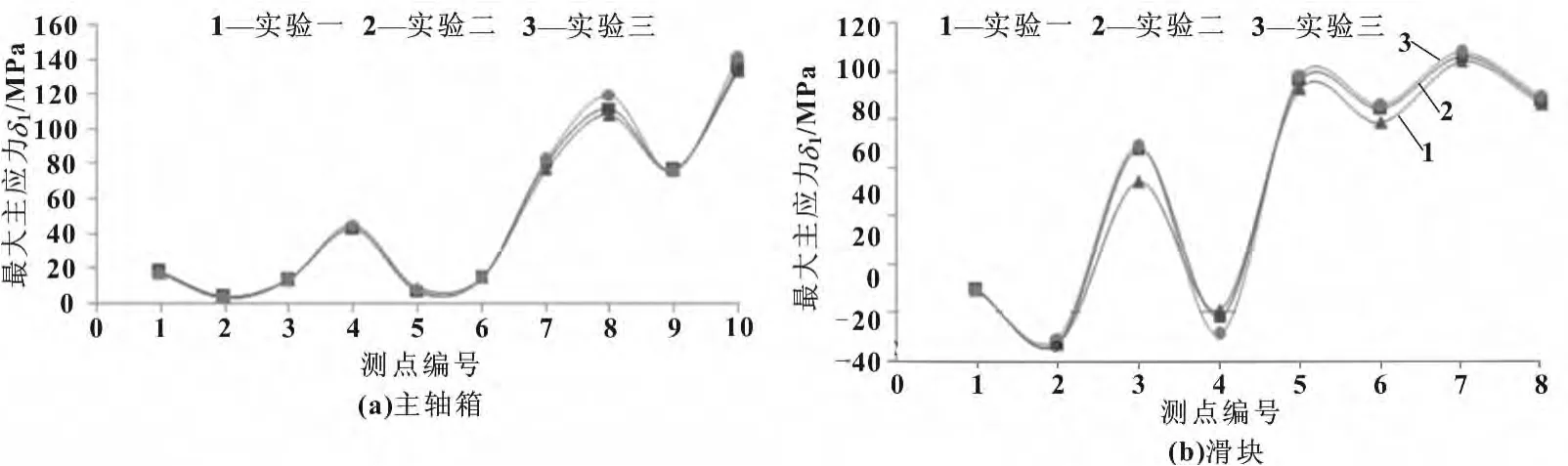

按照第一部分所讨论的主应力与主应变的关系, 可得到各测点的主应力,如图6所示:

图6 同种装配工艺下主轴箱及滑块上测点处最大主应力曲线图

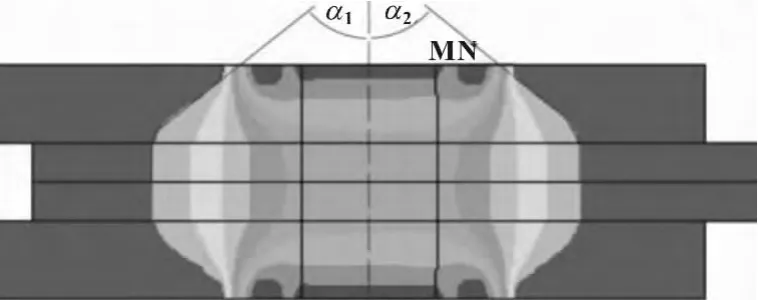

由图5、6可以看出,实验数据具有非常好的重复性,除个别点外,各次实验之间最大误差不超过5%。但是在整个被连接件上最大主应力分布是不均匀的,从图5(a)、图6(a)上可以看出主轴箱正面上的G—P螺栓对应的6个测点处的主应力值小于主轴箱左侧面上A、c、m、G螺栓所对应的4个测点的主应力值。RÖTSCHER[8]指出在单个螺栓联接中其应力场是以顶角为2α的圆锥体分布的;R.H OSKOUEI等[9]使用了有限元方法研究了双搭接螺栓连接中的应力分布,结果表明整体的应力分布呈瓦罐形:上面的平板和下面的平板的应力分布仍然是锥形的,中间的平板的应力分布沿厚度方向均匀分布 (如图7所示)。

图7 螺栓应力分布图

从这些研究中可以看出各个测点处的应力值与距离螺栓的位置有关,在粘贴应变片时10个测点距离结合面的高度一致,但由于主轴箱的结构原因,左侧面4个测点与螺栓轴线的距离小于正面6个测点与螺栓的距离,因此导致两边结果差异的原因之一就是由于测点距离螺栓孔中心空间距离的不同;同时,从图8中可以看到,左侧的4个测点周围分布有若干螺纹孔,而这些螺纹孔会引起构件的应力集中,导致应力在局部区域内显著提高,这也是导致主轴箱上左侧面

4个测点值大于正面6个测点值的又一个原因。

图8 主轴箱上左侧应变花布置图

滑块上左右两侧的测点值也有较大的差异,与主轴箱上左侧面上对应的4个测点值比右侧4个测点值大,最主要原因可能是由于主轴箱滚珠丝杠的装配所引起的。从图3可以看出,滚珠丝杠位置并不是沿主轴箱中心布置的,而是偏向左侧。这使得丝杠在装配过程中起到了“支点”的作用,在优先拧紧的左侧,主轴箱与调整垫、滑块紧密接触,而此时右侧则有相互脱离的趋势,再用同样力矩拧紧右侧时,由于“支点”偏左,此时就不能完全消除之前引起的位移,这样就导致左右两侧滑块接触面上的压力的不同,从而导致了左右两侧应力值的差异。右侧测点3与同侧其他3个测点的应力值的差异是由于调整垫的平面度和粗糙度引起的,属于偶然因素。关于平面度、粗糙度对装配应力场的影响将会在后面进行进一步的研究。

3.3 不同工艺下应力状态与分布

按拧紧工艺方式一和方式二进行了多次试验,取其中一组对实验数据进行计算处理得到如图9所示的主应变数据曲线图。

图9 不同装配工艺下主轴箱及滑座上测点最大主应变曲线图

按照第一部分所讨论的主应力与主应变的关系,可得到各测点的主应力,分别如图10(a)、 (b)所示。

图10 不同装配工艺下主轴箱及滑块上测点最大主应力曲线

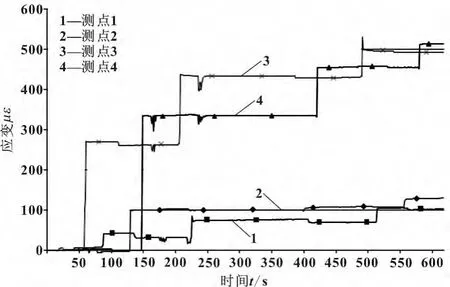

由图9、10可以看出,在不同螺栓装配工艺下,主轴箱上各个测点值之间的差异很小,直线导轨滑块上方式二的值在某些测点处比方式一的值稍小,但是测点值的变化趋势基本一致,不同装配工艺对主轴箱与直线导轨滑块装配的应力分布影响并不明显。造成这一现象的原因是由于直线导轨4个滑块是相互独立的,而且彼此之间距离较远,从而导致滑块与滑块之间应力场相互影响很小。图11为4个滑块上所对应的4个测点值在3次加载中的连续变化趋势,当拧紧某一螺栓时,其正对的测点应变值变化非常明显,但是从图中可以看出其他3个测点应变值基本没有变化,也就是对其他滑块上的应力场基本没有影响。而图中各个测点曲线会出现较小的变化,这是由于在整个加载过程中会受到同一滑块上距离较近的螺栓的影响。

图11 方式一加载下4个滑块上应变花0°方向应变值变化趋势图

4 结论

针对某机床厂的卧式加工中心的主轴箱与直线导轨滑块装配过程,利用三向应变花测试不同的装配工艺下装配应力的状态与分布。在同种装配工艺下,多次实验结果具有很好的重复性,验证了应力测试的有效性。从测试结果对比可以看出不同装配工艺下,装配应力的变化趋势是基本类似的,并没有十分明显的差异。其他因素 (零部件之间的约束,工件表面平面度、粗糙度等)对装配应力场的分布也存在较大影响,还需要进一步的研究分析。

[1]赵经文,王宏饪.结构有限元分析[M].哈尔滨:哈尔滨工业大学出版社,1988:229-259.

[2]BEADSC F.Damping in Structural Joints[J].The Shock and Vibration Digest,1982(6):563 -570.

[3]王庆明,孙渊.残余应力测试技术的进展与动向[J].机电工程,2011,28(1):11 -15

[4]沈军,林波,迟永刚,等.残余应力物理法测量技术研究状况[J].材料导报,2012,26(1):120 -125.

[5]MANNS T,SCHOLTES B.DIFFRACTION Residual Stress Analysis in Technical Com-Ponents-status and Prospects[J].Thin Solid Films,2013,530(1):53 -61.

[6] BLITZ Jack.Electrical and Magnetic Methods of Non-destructive Testing[M].Berlin:Springer Science& Business Media,1997.

[7]闫好奎,任建国.电阻应变片的工作原理[J].计量与测试技术,2013,40(4):12.

[8]RÖTSCHER F.Die Maschinenelemente[M].Berlin:Verlag von Julius Springer,1929.

[9]OSKOUEIR H,KEIKHOSRAVY M,SOUTISC.Estimating Clamping Pressure Distribution and Stiffness in Aircraft Bolted Joints by Finite-element Analysis[J].Proceedings of the Institution of Mechanical Engineers,Part G:Journal of Aerospace Engineering,2009,223(7):863 -871.

Experimental Research of Large Com ponents of Machine Tools Assembly Stress Distribution Under Different Assembly Process

LIJiangyan1,MAO Kuanmin2,CHEN Qibing2,NIE Yingxin3

(1.Shenji Group Kunming Machine Tool Co.,Ltd.,Kunming Yunnan 650000,China;2.School of Mechanical Science and Engineering,Huazhong University of Science and Technology,Wuhan Hubei430074,China;3.Beijing Precision Machinery& Engineering Research Co.,Ltd.,Beijing 100000,China)

Assembly stress distribution and state are themain factor of the quality of largebolted joints in machine tool.Therefore,an assembly stress testmethod based on strain test is proposed.There was no need to damage the surface of the workpiece by thismethod.The relationship between the three-dimensional(3D)rosette gauge test data and the surface principal strain was builtup based on theanalysis of free surface stress state.Then according to Hooke’s law,the calculationformula of principal stresswas established.By taking the spindle box and the guide rail slider bolt assembly of amachine tool plant as research objects,assembly stress distribution and state were researchedof different assembly process for bolt assembly.Theresults of this experiment validate the effectiveness of the presented method.

Bolt assembly;Principal stress;Principal strain;Assembly stress test

TH162+.1

A

1001-3881- (2015)21-118-5

11.3969/j.issn.1001 -3881.2015.21.028

2014-09-17

国家高技术研究发展计划(2012AA040700)

李江艳 (1970—),女,学士,教授级高级工程师,研究方向为大型精密卧式加工中心设计。E-mail:janeol@sina.com。