环形加劲肋对K型管板节点承载力影响试验研究

曾能先

(佛山电力设计院有限公司,广东 佛山 528000)

环形加劲肋对K型管板节点承载力影响试验研究

曾能先

(佛山电力设计院有限公司,广东 佛山 528000)

为了消除输电钢管塔中 K型管板节点的环形加劲肋对其承载力的影响,笔者以佛山电力设计院设计的2E4DZ1型四回路钢管塔带有环形加劲肋的K型管板节点连接方式为研究对象,选取两个尺寸相同、环形加劲肋厚度不同的K型管板节点进行承载力试验研究,通过试验得到该节点失效模式及应变、位移发展状况,并对比分析不同环形加劲肋厚度对节点承载力的影响。试验结果表明,10 mm厚环形加劲肋节点比5 mm厚节点承载力提高10%,采用加厚环形加劲肋的方法可有效地提高 K型管板节点极限承载力。

K型加肋节点;环形加劲肋;极限承载力;破坏模式

目前,随着中国电力系统负荷的不断提高,设计各种同塔多回输电线路从一定程度上缓解了用电紧张的矛盾[1-3],同时对承载输电线路的钢管塔承载力也提出了更高的要求。文献[4-7]对无肋板的管板节点提出了支管轴力和节点极限弯矩的承载力公式、估算管板节点极限承载力的屈服线模型,推导出了未考虑加劲肋影响的三管轴力作用下K型节点的极限承载力公式。但关于带肋K型节点的试验研究及理论研究十分缺乏,对此,本文针对佛山电力设计院设计的2E4DZ1型四回路钢管塔带有环形加劲肋的K型管板节点连接方式,分析了环形加劲肋对节点承载力影响,选取该塔上两个尺寸相同、节点板端部环形加劲肋厚度不同的K型管板节点进行带肋K型节点承载力试验研究,研究环形加劲肋的设置对节点承载力及破坏模式的影响,验证该节点设计的合理性,为工程设计提供了依据。

1 K型节点承载力试验

1.1 试件设计

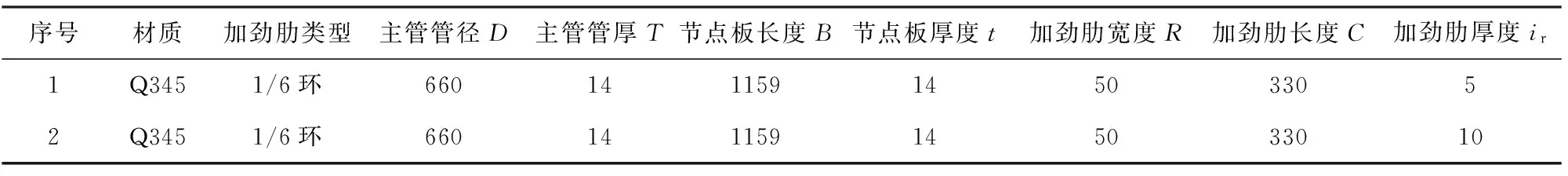

该试件设计取自220 kV熙悦变电站出线工程跨顺德水道段线路,节点形式为单插板连接的K型节点,设计荷载:主管为7700 kN,受压支管为750 kN,受拉支管为550 kN。K型节点承载力试验样本如表1所示,节点1与节点2除端部环形加劲肋厚度不同外,其余尺寸均相同。

表1 K型节点承载力试验样本

1.2 试验方法

1.2.1 加载方案

试验在东北电力大学土木工程试验研究中心进行,研究中心自主设计了水平布置的反力装置,采用自平衡系统,减小反力装置自身的变形。现场加载装置方案如图1所示,主管加载端采用千斤顶施加轴向荷载,底端为固定支座。两个支管采用千斤顶施加轴向荷载。主管加载端用自主设计仅带有轴向位移的滑动支座作为连接,支管加载端用钢管进行连接。主管和支管端同时加载,按设计荷载的20%—60%—80%—100%施加,之后荷载按照级差10%递增直至破坏。

图1 现场加载装置方案

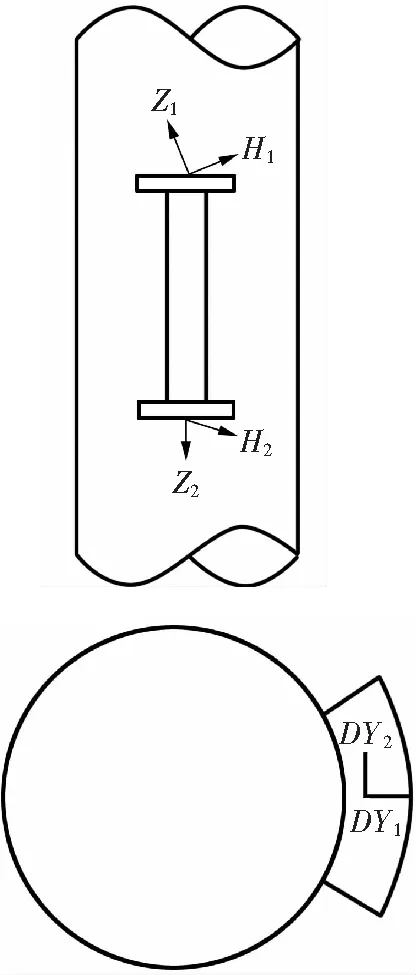

1.2.2 测试方法

在主管轴向、支管轴向、节点板垂向布置百分表测试相应位移,同时在节点关键区域粘贴应变片,测试各典型位置应变。此外,节点板不粘贴应变片的一面喷涂散斑,布置非接触性应变仪,测试喷涂区域应变、位移等。环板及主管与节点板交汇处应变片布置如图2所示。

2 试验结果及分析

2.1 试验破坏模式

节点1在主管和支管同时达到130%设计荷载下发生破坏,其破坏特征如下:

1) 受压端节点板平面外失稳,节点板产生平面外大变形,节点板的破坏形态与《钢结构设计规范》(GB50017-2003)[8]中桁架的节点板在斜腹杆压力作用下的失稳破坏情况相似,呈三折线破坏趋势。

2) 支管未发生屈曲,受压支管插板端部受弯断裂。

图2 关键点应变布置图

3) 节点板受压端部加劲肋发生明显变形,主管在反弯点位置发生局部屈曲,主要原因是单插板的构造形式使得支管荷载中心与主管中心发生了偏离,产生了弯矩,发生弯曲破坏,达到极限荷载。

4) 主管根部管壁发生屈曲变形,该变形是在下环板附近局部破坏之后发生的,说明此时整个结构已进入完全塑性状态,卸载前后变形较小。

节点2在140%设计荷载下发生破坏,其破坏特征:

1) 同节点1,受压端节点板平面外失稳,节点板产生平面外大变形。支管未发生屈曲,受压支管插板端部受弯断裂。

2) 节点板受压端部加劲肋发生轻微变形,变形程度明显小于节点1。

2.2 试验应变发展特性

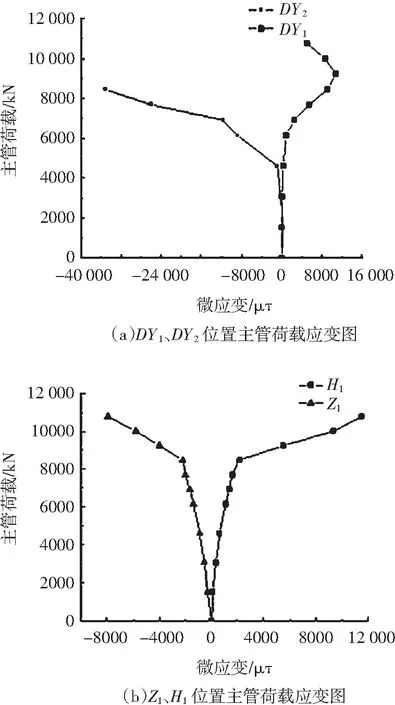

2.2.1 节点1应变发展特性

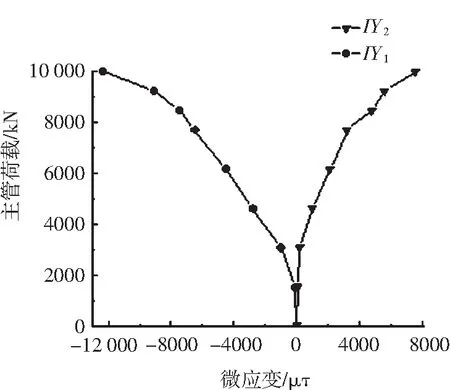

选取主管局部屈曲处和受压端板这两个典型破坏位置处应变,绘制荷载应变图,如图3所示,其中荷载选用主管荷载。Z1为主管局部屈曲处轴向应变,H1为径向应变,DY1为受压侧端板径向应变,DY2为环向应变。由图3(a)可知,端板径向应变DY1在6160 kN(80%设计荷载)时进入塑性发展,测点的应变出现非线性变化,表明测点附近已经进入了屈服阶段。当荷载继续增加,测点均进入塑性,达到8470 kN(110%设计荷载)时,应变片破坏。端板环向应变在80%荷载时开始呈现非线性发展,达到110%荷载阶段,应变增长迅速,之后环板发生较大变形,应力应变重分布,但达到110%荷载后,体系并未完全破坏,节点仍能继续承载。由图3(b) 可知,主管局部屈曲处应变在110%荷载后开始进入塑性发展,随着荷载的增加,钢管节点迅速发生破坏,节点达到极限承载状态,极限承载力为10 110 kN(130%设计荷载)。

图3 节点1典型破坏位置应变发展曲线

2.2.2 节点2应变发展特性

荷载选用主管荷载,DY1为受压侧端板径向应变,DY2为环向应变,主管荷载-端板应变变化情况如图4所示。

由图4可知,端板径向应变和环向应变在8470 kN(110%设计荷载)时进入塑性发展,到支管插板发生断裂前,一直处于塑性强化阶段,应变未达到最大值。

图4 节点2典型破坏位置应变发展曲线

2.3 承载力变形特性

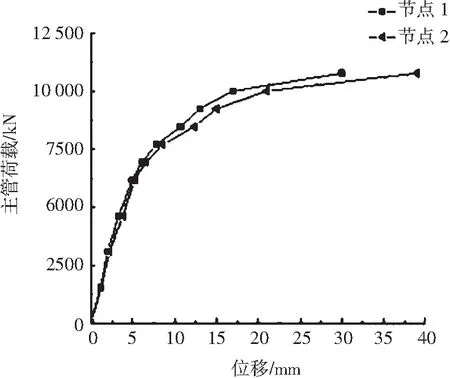

本试验利用非接触式应变测量系统对受压端节点板区域进行测量。该系统可对喷涂散斑区域进行全场3D分析,可得到加载过程中节点板荷载-节点板平面外位移发展特点如图5所示。

图5 节点板承载力-变形曲线

由图5可知,节点1在主管荷载达到6930 kN(90%设计荷载)时,位移开始出现非线性发展,由于平面外的弯矩存在,致使节点板的失稳破坏加剧,变形较大,其承载能力随着节点板的破坏而快速消失,极限承载力为10 110 kN(130%设计荷载)。节点2在主管荷载达到7700 kN(100%设计荷载)时,位移开始出现非线性发展,在10 780 kN(140%设计荷载)时,平面外位移小于节点1,端板厚度的增加能够有效地限制节点板平面外变形的开展。

3 节点承载力验算

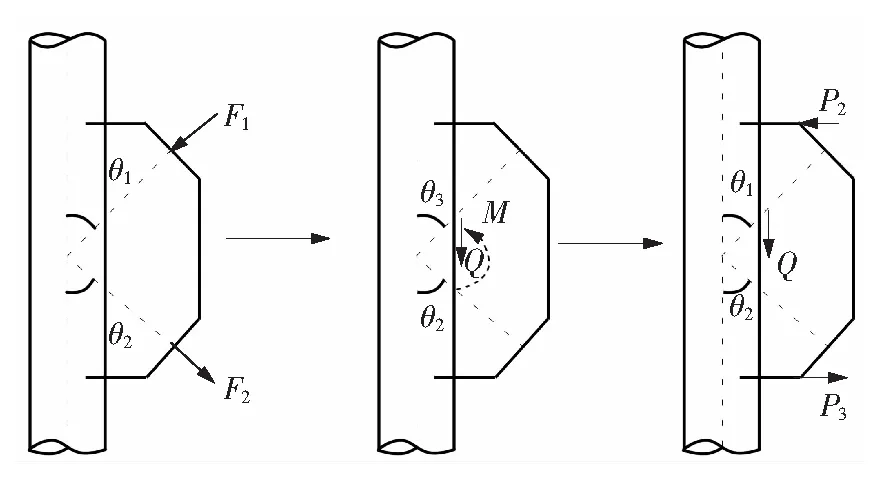

对K型加肋管板节点,《输电线路钢管塔构造设计规定》[9]提出了等效受力图,如图6所示。

图6 加肋节点等效受力图

同时提出了节点板承载力局部验算公式如下:

弯矩为M=(F1cosθ1+F2cosθ2)×D/2

(1)

拉压力为P=|F1sinθ1-F2sinθ2|

(2)

剪力为Q=F1cosθ1+F2cosθ2

(3)

等效力为PY=M/B

(4)

钢管节点局部承载力验算方法为

(5)

式中:KN为主材轴力对承载力的影响系数;N为施加在主管的轴向荷载;Ny为主管屈服荷载;C为加劲肋长度;D为主管管径;T为主管管厚;B为节点板长度;t为节点板厚;R为加劲肋宽度;tr为加劲肋厚度;f为钢管设计强度值。节点受压支管与主管夹角40°,受拉支管与主管夹角64°,达到极限承载力时,主管荷载10 780 kN,受压支管荷载1050 kN,受拉支管荷载770 kN。

将相应数值代入式(1)~(5),求得:

M=376.82 kN·m,P=17.14 kN,Q=1141.9 kN

PY=324.84 kN,P1=710 kN,P2=627.1 kN

P3=119.5 kN,Pmin=119.51 kN

Mmax=138.62 kN·m 式中:M为节点破坏时的等效弯矩值;Mmax为通过规范计算求得的节点板所能承受的最大弯矩值。 经验算知,节点破坏时的弯矩大于规范中规定的最大弯矩值,规范《输电线路钢管塔构造设计规定》中给出的公式是安全的,在一定程度上偏于保守。 1) K型加肋节点破坏过程由受压端节点板及端板开始展开,随着变形增大,受压支管端部断裂,节点板平面外失稳,在设计时可考虑加强受压端支管插板连接强度,换用传力无偏心的十字插板连接。 2) 加劲肋厚度增加5 mm,节点极限承载力提高10%,端部加劲肋厚度的增加能够减小节点板平面外位移,加强主管壁刚度,减小主管壁局部变形。 3) 规范《输电线路钢管塔构造设计规定》中给出关于K型加肋节点的局部承载力公式一定程度上偏于保守。 [1] 傅俊涛. 大跨越钢管塔节点强度理论与试验研究[D]. 上海:同济大学,2006. FU Juntao. Theoretical and experimental studies on ultimate strength of tubular joints applied for long-span steel towers [D]. Shanghai: Tongji University, 2006. [2] 孙竹森,程永锋,张强,等.输电线路钢管塔的推广与应用[J].电网技术,2010,34(6):186-192. SUN Zhusen, CHENG Yongfeng, ZHANG Qiang, et al. Application and dissemination of steel tubular tower in transmission lin-es [J]. Power System Technology, 2010,34(6):186-192. [3] 龚泉,肖立群.新型钢管塔的设计与应用研究[J].华东电力,2009,37(8):1265-1269. GONG Quan, XIAO Liqun. Review of the design and application of new steel-pipe tower [J]. East China Electric Power, 2009,37(8):1265-1269. [4] KIM W B.Ultimate strength of tube-gusset plate connections considering eccentricity[J].Engineering Structures,2001(23):1418-1426. [5] 余世策,孙炳楠,叶尹.高耸钢管结点极限承载力的试验研究与理论分析[J].工程力学,2004,21(3):155-161. YU Shice, SUN Bingnan, YE Yin. Experimental study and theoretical analysis of ultimate strength of steel tubular K-joints of tall towers [J]. Engineering Mechanics, 2004,21(3):155-161. [6] 鲍侃袁,沈国辉,孙炳楠, 等.高耸钢管塔K型结点极限承载力的试验研究与理论分析[J].工程力学,2008,25(12):114-122. BAO Kanyuan, SHEN Guohui, SUN Bingnan, et al. Experimental study and theoretical analysis of ultimate strength of steel tubular K-joints of tall towers [J]. Engineering Mechanics, 2008,25(12):114-122. [7] 李正良,刘红军. 输电塔钢管-插板连接节点板承载力研究[J].土木工程学报,2011,44(增刊):52-58. LI Zhengliang, LIU Hongjun. Study of ultimate strength of gussetplate steel tubular joint of transmission towers [J]. 2011,44(Supplement):52-58. [8] 中华人民共和国建设部. GB50017-2003,钢结构设计规范[S].北京:中国建筑工业出版社,2003. [9] 国家电网公司.Q/GDW 391-2009,输电线路钢管塔构造设计规定[S]. 北京:中国电力出版社,2009. (责任编辑 侯世春) Experimental study on the impact of ring stiffener on K-type tubular node bearing capacity ZENG Nengxian (Foshan Electric Power Design Institute, Foshan 528000, China) In order to eliminate the impact of ring stiffener of K-type tubular node on its bearing capacity in transmission tower, the author selected the joint mode of K-type tubular node with ring stiffener of 2E4DZ1 type quadruple-circuit steel tubular tower designed by Foshan Electric Power Design Institute. Two K-type tubular nodes with different sizes and ring stiffener thickness were tested on bearing capacity. Through the test, the failure mode, strain and displacement development of this node were worked out to compare the impact of different ring stiffener thickness on node bearing capacity. The test results show that the bearing capacity of 10 mm ring stiffener node is 10% higher than that of 5 mm node. Meanwhile, thickening ring stiffener is able to effectively enhance the ultimate strength of K-type tubular node. K type stiffener node; ring stiffener; ultimate strength; failure mode 2015-05-14。 曾能先(1975—),男,工程师,从事输电线路设计工作。 TV392.3 A 2095-6843(2015)06-0528-044 结 论