基于ISM与FMECA的加工中心故障分析*

孙曙光,申桂香,张英芝†,王晓燕,戚晓燕,4,吴茂坤

(1.吉林大学 机械科学与工程学院,吉林 长春 130022; 2.山东师范大学管理科学与工程学院,山东 济南 250000;3.沈阳航空航天大学 机电工程学院,辽宁 沈阳 110136; 4.空军航空大学 飞行器与动力系,吉林 长春 130022)

基于ISM与FMECA的加工中心故障分析*

孙曙光1,2,申桂香1,张英芝1†,王晓燕3,戚晓燕1,4,吴茂坤1

(1.吉林大学 机械科学与工程学院,吉林 长春 130022; 2.山东师范大学管理科学与工程学院,山东 济南 250000;3.沈阳航空航天大学 机电工程学院,辽宁 沈阳 110136; 4.空军航空大学 飞行器与动力系,吉林 长春 130022)

故障分析是实现加工中心可靠性水平增长的重要环节,因此提高故障分析的准确性至关重要.鉴于此,本文首先充分考虑加工中心故障子系统间影响关系,基于ISM法构建递阶结构模型,使得关联故障子系统间复杂影响关系层次化,以求得深层故障子系统,确定可靠性改进薄弱环节.其次对所得薄弱环节进行FMECA分析,进而确定关键故障模式,为提高加工中心可靠性奠定基础.最后以某系列加工中心现场故障数据为研究对象进行实例研究,证明了ISM和FMECA法在加工中心故障分析中的准确有效性.

加工中心;ISM;FMECA;故障分析

加工中心作为复杂机电一体化产品,其功能先进性和结构复杂性导致内部故障存在关联性,一个单元或子系统发生故障,可能导致系统其他部分出现故障,引起多米诺效应,严重影响其可靠性[1].因此,进行故障关联分析并找出故障传播对系统影响的有效方法以阻止该情况发生很有必要.

近年来国内外学者对故障关联的研究主要集中于单向关联故障的研究.有基于可靠性模型的串联相关故障分析和共因失效分析等[2-5].对于双向故障关联性的研究还较少涉足,在文献[1]中,采用自相关矩阵考虑各因素间直接关系的同时却忽视了多层次故障传递链条中因素间的间接关联关系.而作为复杂系统分析方法的重要方法——解释结构模型(Interpretative Structural Modeling,ISM)却能考虑系统各故障子系统间直接间接关系,有效进行系统故障分析.该法于1973年由美国Warfield教授提出,可将复杂系统分解为若干子系统要素,实现多级递阶结构模型的构建[6].它借助图形表示出系统要素间所有直接、间接关系,并据此分析找出影响整个系统可靠性的根本因素,进而对这些根本因素进行重点改善,这也就为系统进行ISM模型分析提供了理论依据[7-9].实践证明,该方法既适用于分析社会经济问题,又适用于学习理解相互关系较复杂的各种问题[10].但就当前看,尚未有学者将其应用于数控机床故障分析中,因此本文基于加工中心故障关联复杂性,立足宏观,将其引入该领域,借助ISM法将众多要素相互影响的逻辑关系用多级递阶结构进行直观表示,明确关联故障子系统层级,找出深层子系统,确定可靠性改进薄弱环节.并对其进行故障模式、影响及危害性分析(Failure Mode Effects and Criticality Analysis, FMECA),进而确定其关键故障模式.

1 ISM与FMECA的原理与方法

1.1 解释结构模型(ISM)

ISM基本原理是采用各种创造性技术,提取系统构成要素,利用有向图、矩阵等工具,构造出一个多级递阶结构模型,从而将要素间的依赖关系与系统内部结构直观地展现出来,实现关系条理化、层次化[11].本文将其应用于加工中心故障关联分析中,实施基本步骤为:

2)依据故障关联有向图得到邻接矩阵A.

式中:aij表示子系统i引起子系统j发生故障.

4)区域分解和级位划分.借助对可达集R(Si)和先行集A(Si)的计算,对可达矩阵M进行区域分解和级位划分.将R(Si)∩A(Si)定义为共同集合,把共同集R(Si)∩A(Si)=A(Si)的要素定义为起始集B,对于B中的要素Si和Sj,若R(Si)∩A(Si)=Φ,则Si和Sj不属同一区域,反之为同一区域,如此可实现区域的划分.区域划分的结果可记为P(S)=P1,P2,…,Pk,…,Pm;Pk为第k个相对独立区域的要素集合.对于同一区域P,可依次获得满足R(Si)∩A(Si)=R(Si)的要素,找出各等级集合:

L1={Si/Si∈P-L0,R(Si)∩A(Si)=R(Si),

i=1,2,…,n};

L2={Si/Si∈P-L1,R(Si)∩A(Si)=R(Si),

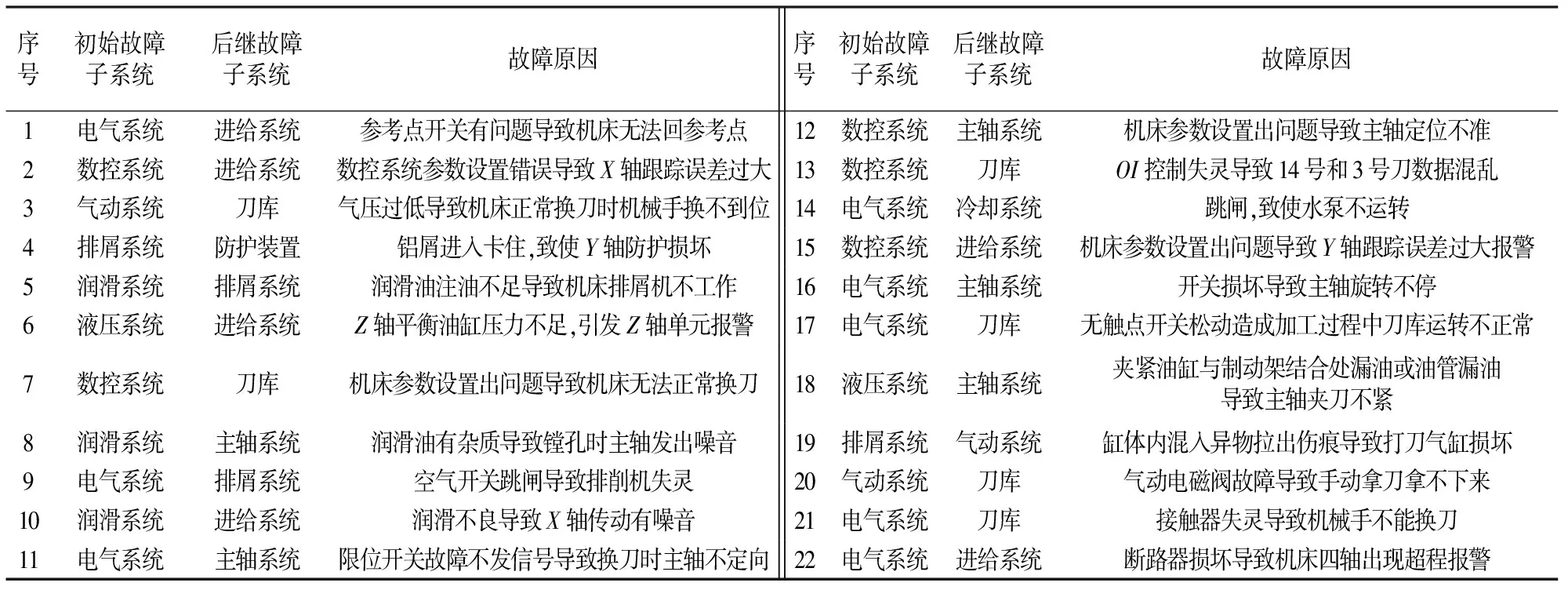

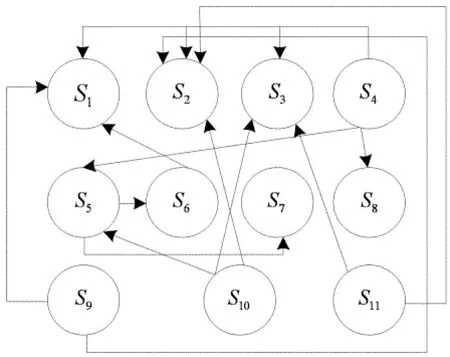

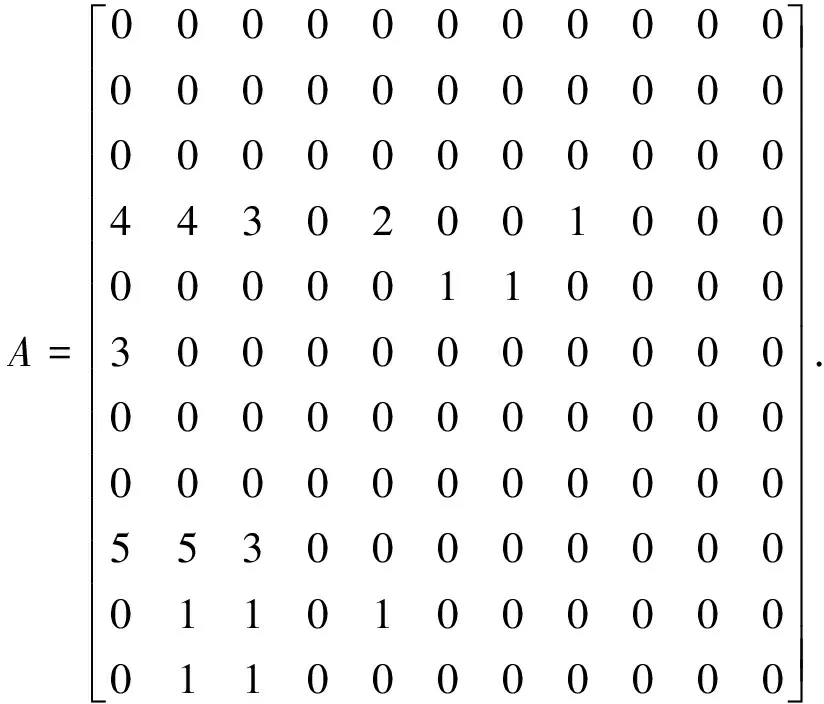

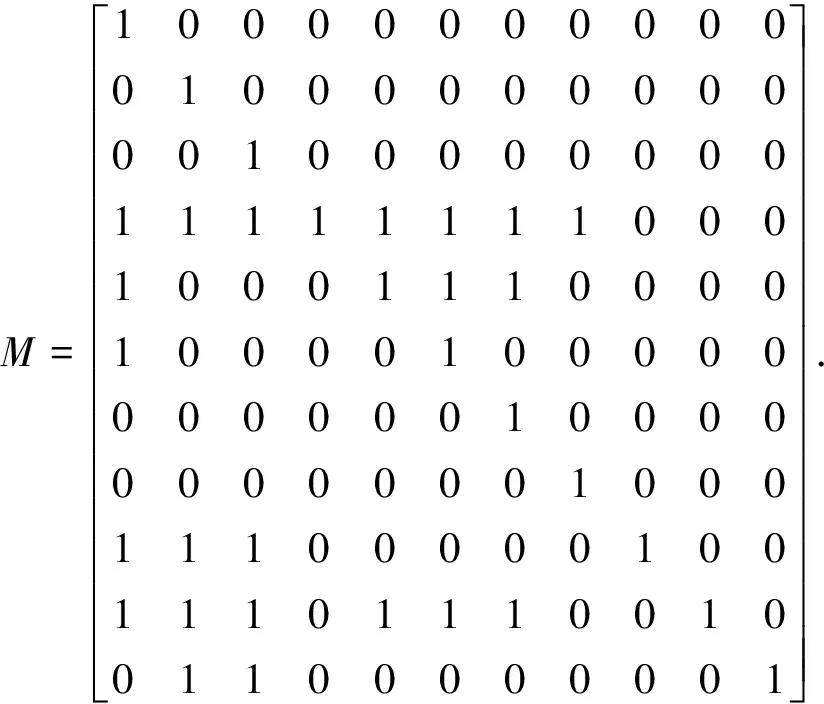

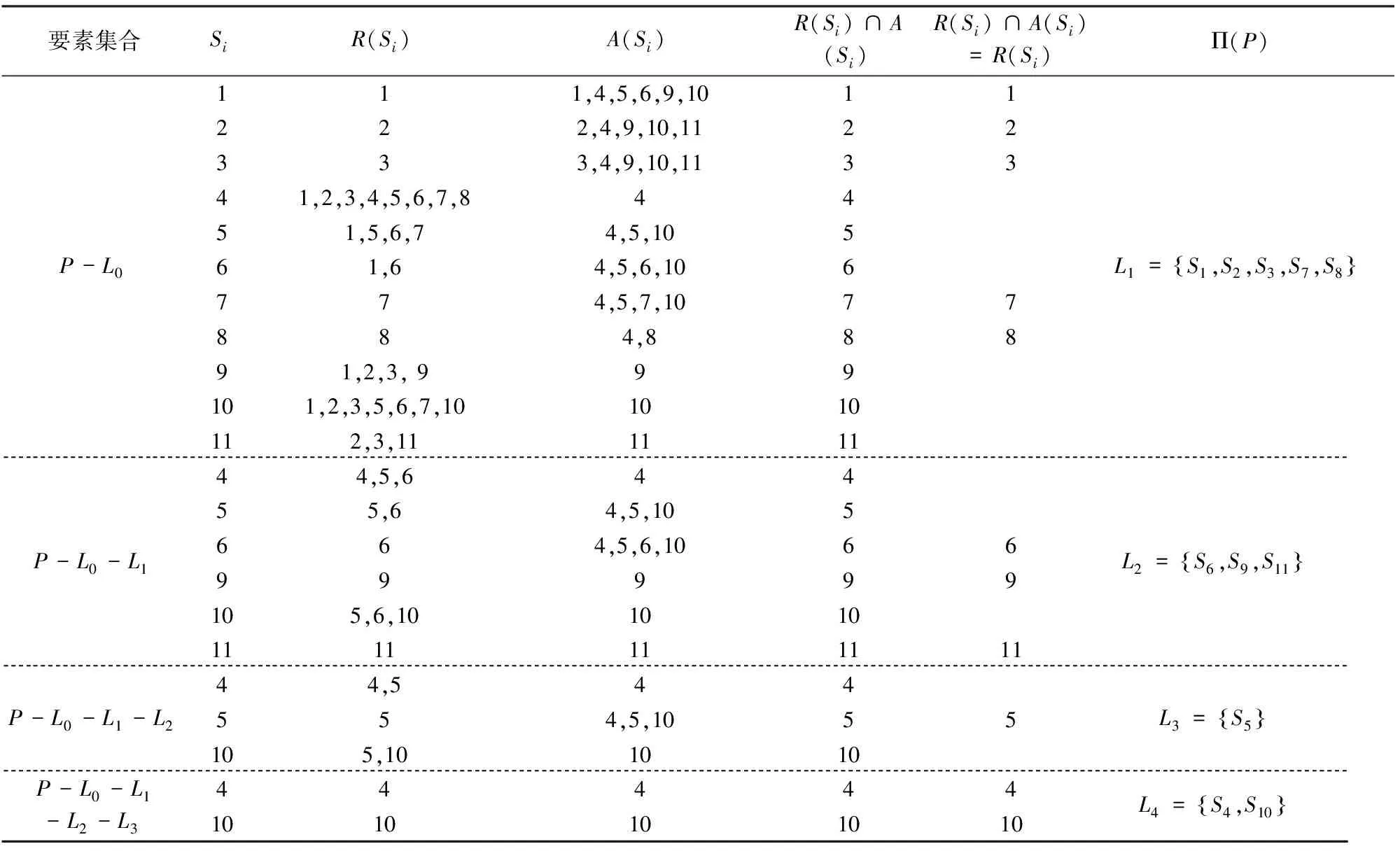

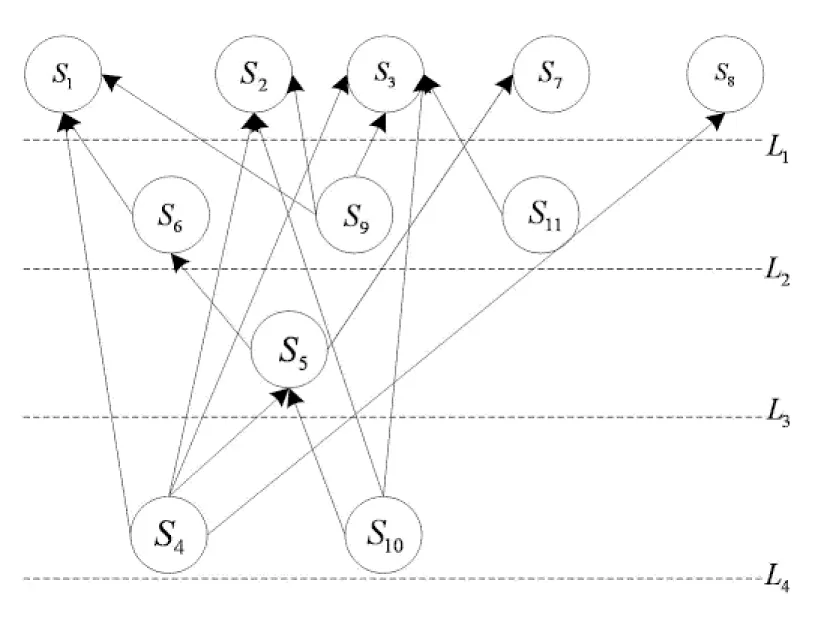

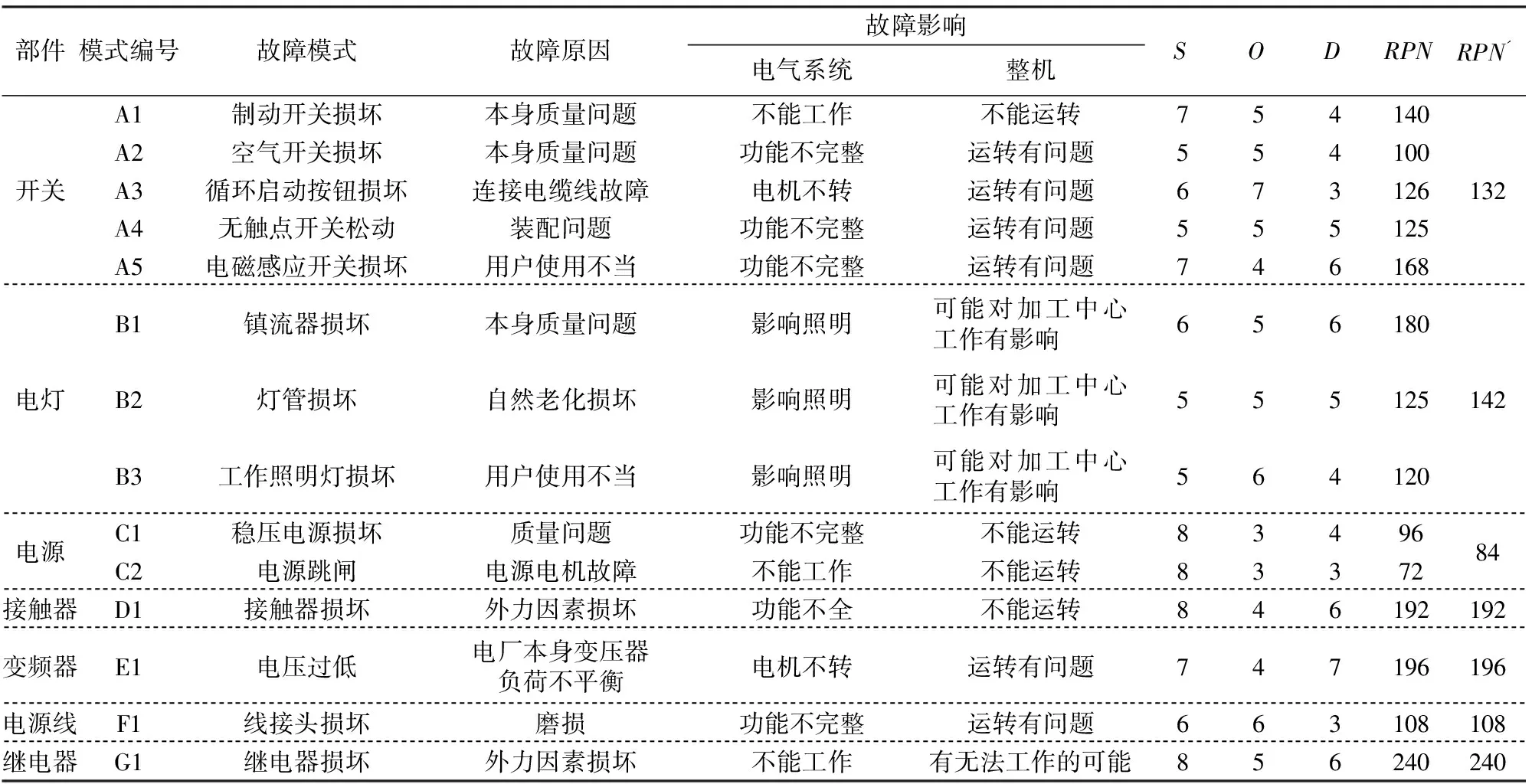

i … Lk={Si/Si∈P-L1-…-Lk-1,R(Si)∩A(Si)= R(Si),i 5)构建递阶结构模型,获取深层要素. 对可达矩阵M进行越级二元关系的去除,并去除自身到达的二元关系,获取骨架矩阵,继而构建递阶结构模型. 1.2 故障模式、影响及危害性分析(FMECA) 根据ISM所得结果,获取深层要素,确定可靠性薄弱环节,从而对其进行FMECA分析,以获取关键故障模式.其中FMECA是一种用于可靠性分析的主要方法,该方法有如下步骤[12]. 1)准备工作.该步骤是在对系统做FMECA分析之前进行的,是收集准备充分资料的阶段,这些资料包括系统设计、工艺流程与使用维护等方面,同时还包括类似设备在使用、维护与安装过程中的常见故障模式. 2)功能定义.明确设备能完成的功能与在整个系统中所处地位. 3)确定故障模式.明确待分析设备系统中主要零部件潜在故障模式. 4)故障原因和后果分析.分析引发故障发生的各可能因素,找到各故障模式所有可能潜在原因,并预计故障产生后果. 5)确定检测方法.提出或收集以往对系统和各元器件的故障模式检测方法. 6)危险性评估.危险性评估方法主要有危害度等级评定法和危险顺序数(RPN)排序法等.在此采用RPN(Risk Priority Number)排序法,该方法兼顾了故障模式的严酷程度与发生概率及其查明难易程度,并给出了适当的评定系数,公式为 RPN=S×O×D. 式中:S表示严酷度,在1~10范围内取值;O表示发生概率,在1~10范围内取值;D表示查明难度,在1~10范围内取值.可通过统计方法或经验来确定S,O,D的评定原则[13].另采用各部件故障模式的平均值简化计算部件对应的故障风险值,用RPN′表示. 2.1 基于ISM的关联故障子系统模型构建 通过对某系列加工中心故障数据进行分析整理,得到各子系统关联故障统计表,如表1所示. 表1 加工中心关联故障统计表 得到关联故障有向图,如图1所示. S1-刀库系统,S2-进给系统,S3-主轴系统,S4-电气系统,S5-排屑系统,S6-气动系统,S7-防护系统,S8-冷却系统, S9-数控系统,S10-润滑系统,S11-液压系统 结合上述有向图可获得关联子系统邻接矩阵 借助MATLAB软件计算求得可达矩阵 对上述可达矩阵进行区域划分,如表2所示.由该表可知所有要素均属同一区域,因此在此基础上进行要素的级位划分,如表3所示. 表2 可达集、先行集、共同集和起始集表 表3 级位划分过程表 即整个系统可以分为四级: L1={S1,S2,S3,S7,S8}, L2={S6,S9,S11}, L3={S5}, L4={S4,S10}. 构建关联故障子系统递阶结构模型,如图2所示. 由图2可知,该模型为一个四级递阶层次结构模型.其中刀库(S1)、进给系统(S2)、主轴系统(S3)、防护系统(S7)、冷却系统(S8)是表层要素,为易受其他子系统影响的故障子系统,本身不对其他子系统产生影响.气动系统(S6)、数控系统(S9)、液压系统(S11)是浅层要素,这三个要素对第一层要素有直接影响,其中气动系统(S6)对第一层要素产生影响的同时,受到下一层要素对其产生的影响,而数控系统(S9)和液压系统(S11)仅对上层要素产生影响,不受其他要素的影响.排屑系统(S5)是中层要素,该要素对上层要素产生直接或间接的影响,同时受下层子系统要素的影响.电气系统(S4)和润滑系统(S10)是深层要素,它们通过不同方式对其他故障子系统产生直接或间接的影响,自身并不受其他子系统的影响.说明这两个故障子系统地位尤其重要,为关键子系统,要对其加强可靠性改进.为明确关键子系统具体改进方向,需要对其进行FMECA分析,以下以电气系统为例进行关键故障模式和关键设备的探寻. 图2 递阶结构模型图 2.2 FMECA分析 由对国内某系列加工中心的故障数据收集信息,可得到电气系统的故障模式、影响和危害度分析表格,如表4所示.主要包括各种开关、电灯、电源、接触器、变频器、电源线、继电器等的FMECA. 表4 电气系统FMECA表 由表4可知,该系列加工中心电气系统中继电器、变频器和接触器的危险顺序数最大,是需注意的关键设备,因此应该重点检测其安全状态.此外,单就故障模式来说,危险顺序数较大的故障模式依次为继电器损坏、变频器损坏、接触器损坏、电灯镇流器损坏、电磁感应开关损坏、制动开关损坏,这六个故障模式是该系列加工中心的关键故障模式,应着重进行可靠性改进.这些故障多为元器件损坏,电气系统元器件主要是外购获得,因此,加工中心企业应加强外购件采购质量管理,入厂前元器件进行筛选实验;同时设计部门在选用元器件时,须从优选手册目录中选取,若须采用目录之外的元器件,需经质量部门认定为可靠补入目录后才能用于选取.另外,用户也要在使用中注意对设备加强维护,加强操作培训,以提高设备使用可靠性. 由以上分析知,相比传统FMECA方法并未考虑故障之间的相互影响,只对各故障模式危害性独立地进行分析,本文所使用的ISM法则充分考虑和反映故障间直接与间接关系,从系统角度出发,确定加工中心薄弱环节,即关键子系统,得出了符合工程实际的结论,从而为系统可靠性分析提供了坚实的理论基础.接着对所得关键子系统进行FMECA分析,确定了关键故障模式以及关键设备,更加明确了可靠性改进方向. 1)采用ISM法分析各子系统间关系,建立了加工中心故障关联子系统递阶结构模型,将故障关联子系统划分为表层故障子系统、浅层故障子系统、中层故障子系统和深层故障子系统,从而使故障传递关系得以直观而深刻地表现,为故障快速诊断提供了新方法,并对可靠性改进具有重要意义. 2)对运用ISM法所得深层子系统进行了FMECA分析,确定了关键故障模式及关键设备,明确了可靠性改进方向. 3)ISM与FMECA法为明确关键子系统及其关键设备与关键故障模式提供了简单快捷的新思路,完善了现有故障分析方法体系. [1] 杜雷,高建民,陈琨.基于故障相关性分析的可靠性配置[J].计算机集成制造系统,2011,17(9):1973-1980. DU Lei,GAO Jian-min,CHEN Kun.Reliability deployment based on fault correlation analysis[J].Computer Integrated Manufacturing System, 2011, 17(9):1973-1980.(In Chinese) [2] SUN Yong ,MA Lin,MATHEW J,etal.An analytical model for interactive failures[J]. Reliability Engineering and System Safety, 2006, 91(5): 495-504. [3] SUN Yong, MA Lin.Estimate of interactive coefficients [C]//Proceedings of ICRMS2009. New York:IEEE, 2009. [4] 沈祖培,唐辉.有共因失效的系统可靠性的GO法分析[J].清华大学学报:自然科学版,2006,46(6):829-832. SHEN Zu-pei,TANG Hui. System reliability analysis with common cause failures using the GO methodology [J]. J Tsinghua Univ:Sci &Tech,2006,46(6):829-832.(In Chinese) [5] RAMIREZ MARQUEZ J E,COIT D W. Optimization of system reliability in the presence of common cause failures[J]. Reliability Engineering and System Safety,2007, 92(10):1421-1434. [6] SINGH M D,SHANKAR R N,GREGORY G. Decision analysis[M]. London: Pitman Publishing, 1988. [7] 杨丽芳,张所地.基于 ISM 的山西省创业意向影响因素分析[J]. 经济与管理,2013,35(10):214-215. YANG Li-fang,ZHANG Suo-di. Analysis of factors influencing Shanxi Province entrepreneurial intention based on ISM [J]. Economy and Management,2013,35(10):214-215.(In Chinese) [8] 李洪伟.基于ISM的煤矿安全事故频发影响因素分析[J]. 矿产保护与利用,2012(2): 9-12. LI Hong-wei. Analyzing the influence factors of coal mine Accidents occurred frequently based on ISM[J]. Conservation and Utilization of Mineral Resources, 2012(2):9-12.(In Chinese) [9] 廖秋林,卜国华,沈守云. 基于 ISM 模型的南宁青秀山景区竞争力研究[J]. 经济地理,2012, 32(3):174-176. LIAO Qiu-lin,BU Guo-hua,SHEN Shou - yun.Study on competitiveness of Qingxiu mountain scenic resorts in Nanning on the basis of interpretive structural model[J]. Economic Geography,2012,32(3):174-176.(In Chinese) [10]PANDEY V C,SURESH G,RAVI S. An interpretive structural modeling of enabler variables for integration in supply chain management[J]. Productivity, 2005, 46:93-108. [11]ZHANG K,LI H.Individual factors analysis of network learning based on ISM method [C]//International Conference of China Communication (ICCC2010).2010: 131-136. [12]康锐,石荣德. FMECA 技术及其应用[M]. 北京:国防工业出版社,2006. KANG Rui,SHI Rong-de. FMECA technology and its application[M]. Beijing: National Defence Industry Press, 2006.(In Chinese) [13]NIU Yu-mei,HE Yu-zhu, LI Jian-hong,etal. The optimizatic of RPN criticality analysis method in FMECA[C]//International Conference on Apperceiving Computer and Intelligent Analysis.Shanghai,2009:166- 170. Failure Analysis of Machining Center Based on ISM and FMECA SUN Shu-guang1,2, SHEN Gui-xiang1,ZHANG Ying-zhi1†,WANG Xiao-yan3, QI Xiao-yan1,4,WU Mao-kun1 (1. College of Mechanical Science and Engineering,Jilin Univ, Changchun,Jilin 130022,China;2.College of Management Science and Engineering, Shandong Normal Univ, Jinan,Shandong 250000,China;3. College of Electronic Engineering, Shenyang Aerospace Univ, Shenyang,Liaoning 110136,China;4.Dept of Aircraft and Driving Force, Aviation Univ of Air Force, Changchun, Jilin 130022,China) Failure analysis is an important part of realizing the growth of machining center reliability level, so it is important to improve the accuracy of failure analysis. In view of this, this paper first considered the relationship and influence among failure subsystem elements of machining center, constructed the hierarchical structure model based on ISM method, made clear the class of interrelated failure subsystem, found out the deep failure subsystem elements and determined the weak link in the reliability improvement. Secondly, it analyzed the subsystem with FMECA, and determined the critical failure modes of the subsystem and laid a foundation for improving the reliability of machining center. Finally, it did the case study based on the field failure data of a series of machining center. The result has proved that the above method is accurate and effective in the failure analysis of machining center. machining center; ISM;FMECA;failure analysis 1674-2974(2015)08-0047-06 2014-02-27 国家自然科学基金资助项目(51275205),National Natural Science Foundation of China(51275205) 孙曙光(1957-),女,河南濮阳人,吉林大学博士研究生 †通讯联系人,E-mail:zyzycx@sohu.com TG659 A2 实例分析

3 结 论