基于DSP的磨削表面粗糙度在线检测系统开发*

刘奇元,于德介,王翠亭,李 星

(1.湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082;2.湖南文理学院 机械工程学院,湖南 常德 415000)

基于DSP的磨削表面粗糙度在线检测系统开发*

刘奇元1,2†,于德介1,王翠亭1,李 星1

(1.湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082;2.湖南文理学院 机械工程学院,湖南 常德 415000)

为了解决磨削工件在线粗糙度等级识别速度慢和准确性不高的问题,开发了基于DSP的工件表面粗糙度在线检测系统.该系统基于光散射原理,通过工业相机采集光散射图像,运用DSP芯片对采集到的图像进行图像预处理以及特征参数的提取;最后利用建立的多分类支持向量机模型,对不同表面粗糙度等级的图像进行分类.实验结果表明,在该硬件平台上整个识别过程耗时约0.5 s,识别率可达96%以上,说明该系统可有效识别工件表面粗糙度等级,有效实现工件表面粗糙度的在线检测.

DSP;表面粗糙度;在线检测;支持向量机;多分类

表面粗糙度是评定工件表面质量的一个重要指标,影响工件的寿命和使用性能.随着机械加工自动化程度的提高,很多零件由抽检改为必检,对表面粗糙度在线测量提出了越来越高的要求,因此生产过程中实时检测表面粗糙度越来越受到重视.传统触针法要保证测量力大小的控制,既要保证测头与表面始终接触,又不能因此划伤工件表面和磨损测头[1].光学法因其具有高灵敏度、非接触测量等优点,近年来得到了迅速的发展,其中使用最为广泛的是基于光散射原理的测量方法[2].机器视觉技术的飞速发展,为粗糙度检测提供了一个新思路.在表面粗糙度检测的应用领域里,机器视觉技术得到了广泛的应用[3,4,5].

基于光学散射原理测量表面粗糙度的研究方法较多.Brodmann等提出了光学散射特征值来表征被测物体表面上反射光和散射光的离散程度[6].Wang等使用该参数,采用远心光路,研制了表面粗糙度测量仪器[7].冯利等利用散射特征值,设计了光盘表面粗糙度在线检测系统[8].但这种方法的测量装置比较复杂,必须保证光电二极管阵列位于同一平面,而且计算时仅使用了一条线上的光电信息.郭瑞鹏[9]、王海涛[10]、孙林[11]等针对磨削加工表面分别建立了不同的神经网络模型和最小二乘支持向量机模型来预测表面粗糙度.然而,他们所建立的系统是基于PC开发的,不利于车间现场使用,且难以满足实时性要求.

DSP(Digital Signal Processor,数字信号处理器)是一种专门进行数字信号处理运算的微处理器,它内部采用程序和数据分开的哈佛结构,具有通用计算机没有的硬件乘法器,广泛采用流水线操作,可以用来快速实现各种数字信号处理算法,其处理速度比最快的CPU还快10~50倍.DSP的运算速度和运算精度都在不断提高,片内的存储容量在不断增大,数据处理能力以及与外部设备的通信功能在不断增强,目前已可以开发出完全独立于PC的基于DSP的处理系统[12,13].本文将光散射原理与机器视觉相结合,以DSP系统为平台,开发了一套表面粗糙度在线检测系统.

1 测量原理

以光散射为原理的表面粗糙度测量方法是以一定大小直径的光斑投射到试件表面,由于试件表面的微观形貌不同,使得对光衍射和干涉因子进行调制,从而使反射光在空间半平面上形成中心反射光斑和两翼散射光带,如图1所示.若试件表面比较光滑,反射光斑的光能比较强,散射光带比较窄;反之,若试件表面比较粗糙,反射光斑的光能比较弱,散射光带则比较宽.光带光能的变化与物体表面粗糙度的关系如图2所示.因此,根据光带光能的分布可检测试件表面粗糙度.

图1 表面粗糙度光散射法测量原理

图2 光带光能的变化与表面粗糙度的关系

表面粗糙度等级分类是将表面粗糙度划分为多个区间,每个区间为一个等级,利用表面粗糙度样块对支持向量机模型进行训练,得到支持向量机分类模型,以预测出未知表面粗糙样块的等级.这种方法虽不能给出具体的粗糙度值,但能给出粗糙度所在的等级区间.在实际加工过程中,往往要求工件的表面粗糙度处于某个等级区间,因此,对于工程应用,这种方法具有很大意义.为此,最终选择基于支持向量机的分类方法实现粗糙度的测量.

2 系统原理与架构

2.1 系统总体框架

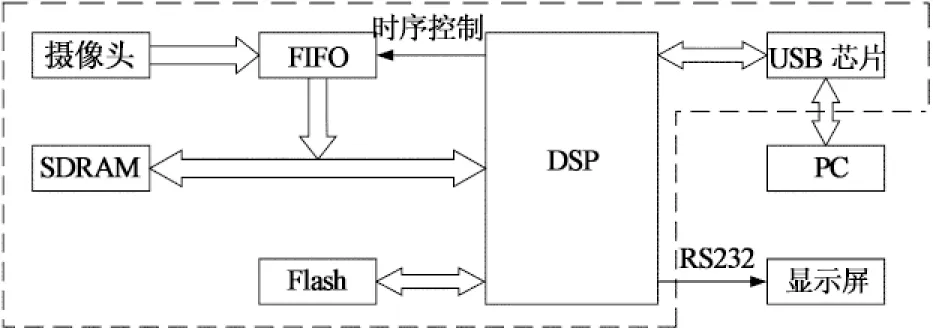

基于DSP的工件表面粗糙度在线检测系统总体框图如图3所示,该系统由光学测量模块,图像采集模块,数据处理模块以及数据显示模块组成.光学测量系统得到的光散射图像由工业相机采集,输入到数据处理模块即DSP系统,在DSP系统中实现相关算法.最后通过串口通信将得到的粗糙度等级发送到液晶显示屏.

图3 系统总体框架

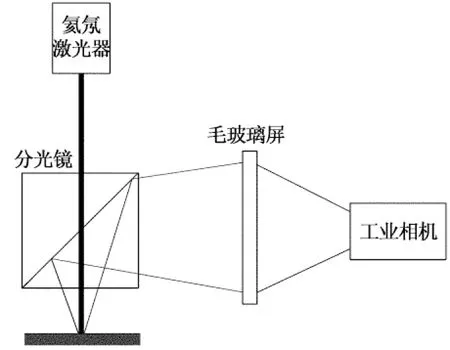

2.2 测量光路

测量光路如图4所示,选择波长632.8 nm,输出功率为3mW的氦氖激光器作为光源,发出直径为0.6 mm的准直高斯光束,光束通过45°分光镜垂直入射到工件表面,产生的反射和散射光束再通过分光镜在毛玻璃屏上成像.工业相机将毛玻璃屏上的图像实时拍摄下来,从工件表面反射出来的散射光会因工件表面形貌不同而呈现出不同的亮度和分布.

图4 表面粗糙度测量光路图

2.3 DSP嵌入式处理系统设计

2.3.1 DSP系统硬件模块设计

DSP具有高速的数据运算能力,在实时磨削加工过程中,数据处理量大.为满足实时处理需要,采用DSP系统进行数据处理,DSP系统的硬件原理框图如图5所示.摄像机选用100万像素工业相机,FIFO(First-In First-Out,先进先出)存储器的作用是完成图像的缓存,避免低速的摄像机和高速的DSP进行直接数据交换,SDRAM(Synchronous Dynamic Random Access Memory, 同步动态随机存储器)是一种速度较快的外存,容量是64 M字节,DSP计算时使用到的空间就分配在SDRAM上,Flash用于烧录程序,容量为1 M字节,用户将程序固化在Flash中,系统上电后从Flash中加载程序并启动,USB芯片使DSP可以与PC通讯,并且实现图像的高速传输.

图5 硬件系统原理图

2.3.2 DSP系统的软件模块设计

为了搭建一个能实现功能的独立完整的系统,首先要在此硬件平台上设计一个主程序框架,以便实现各种算法.系统的程序主要包括以下几个部分:系统引导部分,DSP初始化程序,Flash读写程序,EDMA(Enhanced Direct Memory Access,增强型直接内存存取)数据传输设置,中断设置,串口通信模块设置等.

系统断电时,程序和数据都存在片外的Flash里.上电复位后,将程序从Flash加载至片内存储器,运行程序,完成系统初始化,包括芯片初始化、外围硬件配置,为图像输入和处理做准备.初始化完成后,图像采集开始,在DSP的时序控制下,图像数据从摄像机进入FIFO,由DSP的控制器EDMA搬运到SDRAM,DSP可通过各种处理算法对在SDRAM的图像进行处理.每幅图像处理完成后,提取的结果可由串口通信模块输出到显示屏,PC机还可以通过USB获得SDRAM中的原始图像和处理后的图像.

3 基于多分类支持向量机的粗糙度分类

由于系统需要实现在线检测,算法应该简单.本文首先对工业相机采集到的光散射图像进行预处理,然后对图像进行特征提取,获得图像的关键特征参数后,将其输入训练好的多分类支持向量机模型,从而实现粗糙度等级分类.

3.1 图像预处理

由于输入转换器件以及周围环境的影响,采集到的图像中常常存在各种噪声和失真,去噪通常是由滤波来完成的,本文选择中值滤波来实现.另外,由于工件位置的变化,散射光带的主方向会存在一定的倾斜,本文通过旋转将主方向调整到水平位置.

3.2 特征参数提取

为了方便描述,引用数学中对椭圆长短轴的定义来定义狭长散射光带的长短轴,散射光带主方向为长轴,与其垂直的方向为短轴,根据图像灰度分布的方差、均方根等统计参数,得到如下与表面粗糙度相关的特征参数

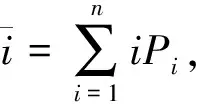

1) 光学散射特征值Sn及标准差Std

光学散射特征值Sn及标准差Std描述被测表面反射散射光的离散程度.光学散射特征值Sn的计算公式如式(1):

(1)

其中

标准差Std的计算公式如式(2):

(2)

提取沿长轴一行、短轴一行、长轴平均列、短轴平均行四个方向分布的像素,根据公式(1),得到四个方向的光学散射特征值参数Sr,Sc,Sa和Sp.

根据Sr,Sc,Sa和Sp的计算方法,按照式(2),分别求得参数Stdr,Stdc,Stda和Stdp.

考虑到整幅图像的属性,求得整幅图像的的标准差SD.

2) 灰度分布的均方根RMS

(3)

3) 光学参数R1,R2

(4)

4) 标准光学参数SSTD与修正的光学参数SMOD

(5)

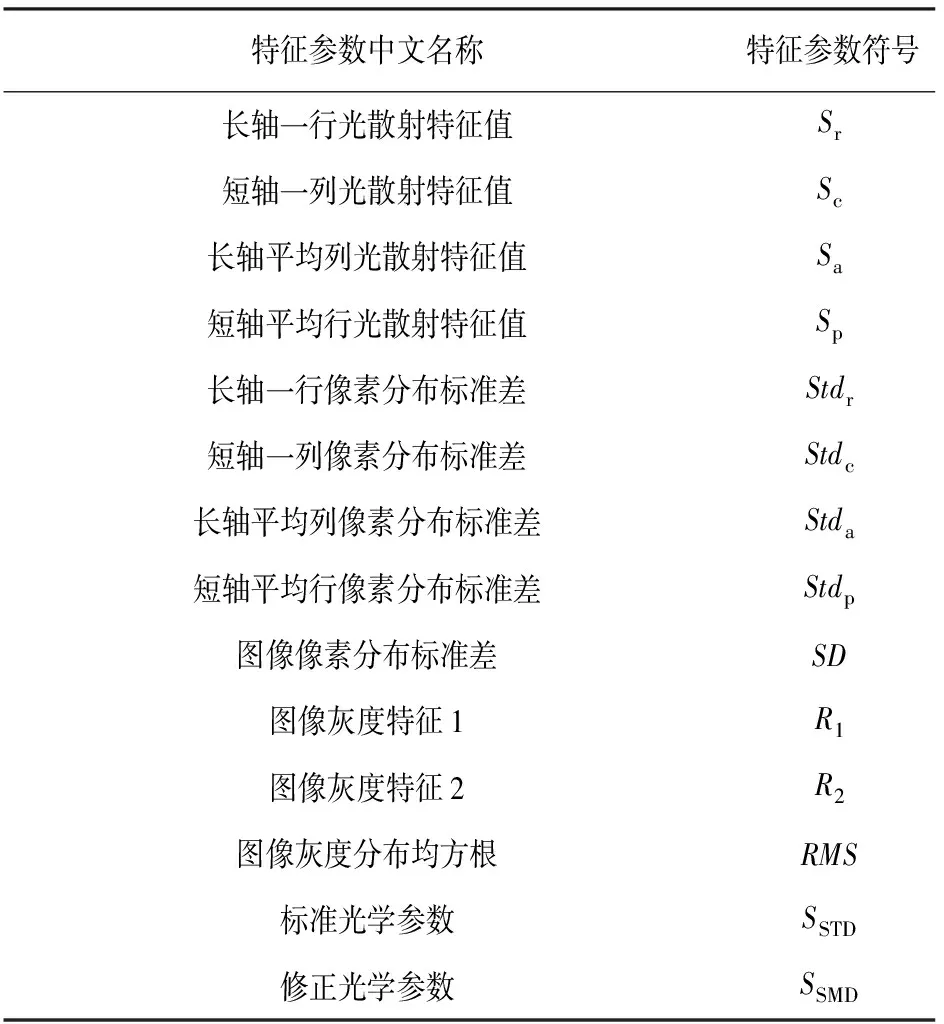

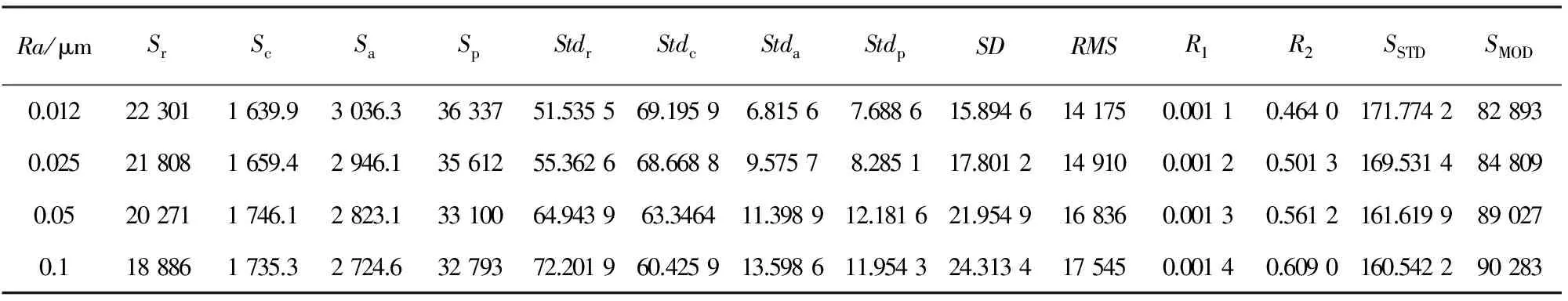

上述14个特征参数如表1所示,它们都能不同程度地反映粗糙度的变化情况,都可以作为支持向量机的输入.然而实际应用中,为了增加分类准确率,要对这些参数进行选择.选择的标准是:在同一加工条件下,特征参数要随着粗糙度呈单调性变化.

表1 特征参数

3.3 多分类器的建立

最初的支持向量机算法是针对二分类问题提出的,实际应用中,分类问题通常会多于两种样本.解多分类问题的思路通常是将其转化为二分类问题.常用的方法有两种:“一对一”和“一对多”.“一对多”方法是依次用一个SVM二分类器将每一类与剩下所有类别区分开来,得到1个分类函数.分类时将未知样本划分为具有最大分类函数值的那一类.对于n类问题要建n个二分类器.“一对一”方法是对n类中的每两类构造一个子分类器,需要构造n(n-1)/2个分类器,每个分类器都对其类别进行判断,并对所属的类别投上一票,得票最多的类别即为所属的类别.本文选择“一对一”的方法建立分类器对粗糙度等级进行识别.

3.4 粗糙度等级分类

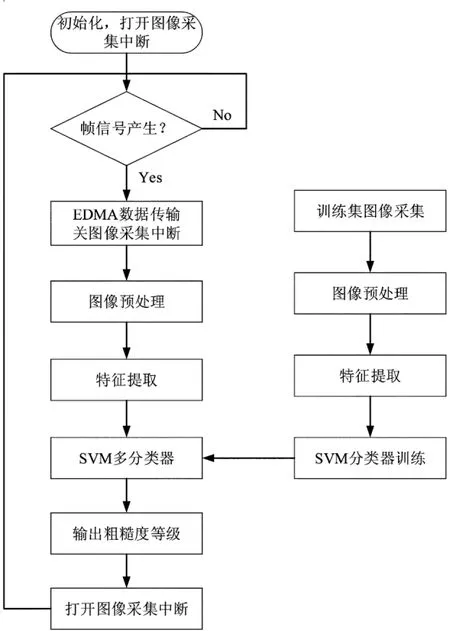

在本文设计的系统中,首先对采集到的光散射图像进行预处理以及特征值提取,并以此作为支持向量机的输入,利用建立好的多分类器对其进行分类,得到粗糙度等级.整个系统的软件设计流程如图6所示.

图6 软件系统流程图

4 应用实例

本文将支持向量机的软件实现和硬件实现两种方式结合起来.采用离线训练的方式,在Matlab平台中对模型进行训练得到分类机模型,最终得到的模型是一个包含了支持向量和相应系数的结构体数据;最终的决策函数可由支持向量和相应的系数唯一确定;然后将所得的模型移植入DSP系统中,通过最终获得的决策函数实现表面粗糙度的等级分类.

4.1 样本集建立

实验平台如图7所示.

图7 实验平台

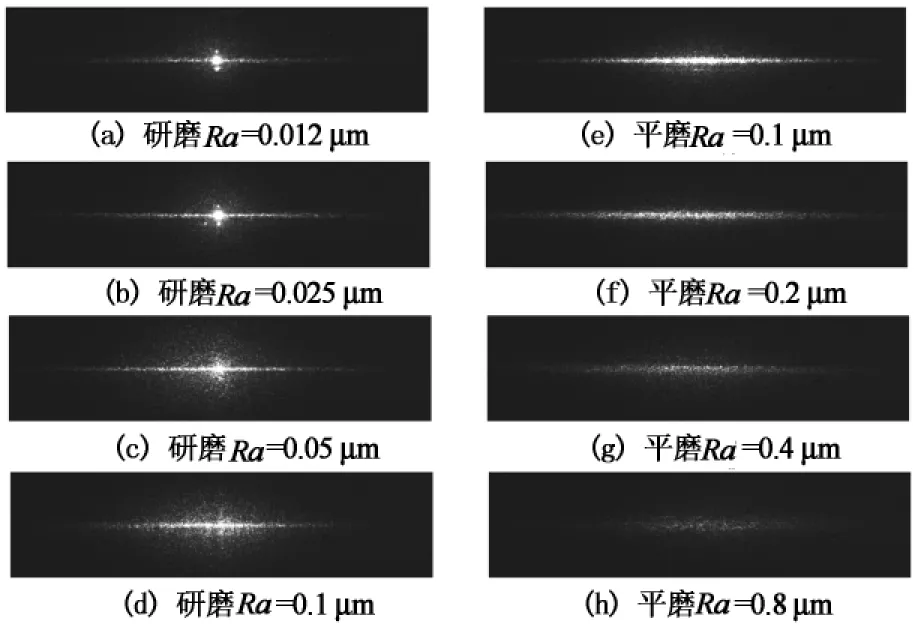

实验中,分别选取研磨阶段粗糙度数值Ra(表面轮廓算术平均偏差)为0.012 μm,0.025 μm,0.05 μm,0.1 μm和平磨阶段粗糙度数值Ra为0.1 μm,0.2 μm,0.4 μm,0.8 μm的磨削粗糙度标准样块作为研究对象,采集到的图像如图8所示.从图中可以看出,表面散射光呈现以反射光斑为中心的散射光带分布,狭长散射光带的几何中心最为明亮,并在狭长延伸及其垂直方向上呈现轴对称.

图8 粗糙度样块采集的图像

构造支持向量分类模型训练样本集{Xi,Yi},输入Xi为多维向量,由我们最终选取的特征参数构成,输出Yi为对应的粗糙度等级.在实验条件允许的范围内,尽量增加输入样本的个数,可以提高模型的稳定性.由于粗糙度样块数量有限,我们采用每组样块多次采样的方法,将得到的多组图像数据作为样本集合.本次实验共测得800幅图像,每一等级取样本50幅,其中400幅用于模型训练,其余400幅作为测试样本,测试算法的准确性.经过图像预处理以及特征参数提取后,得到特征参数随粗糙度变化的情况如表2和表3所示.

在14个参数中,除了Sc在研磨阶段不呈现单调性外,其余参数在不同的加工方式下均随着粗糙度呈现单调性变化.而参数SSTD的分辨率不高,也不适合作为输入参数.因此,我们可以选取除Sc,SSTD外的12个参数作为支持向量机的输入特征参数.考虑到输入参数之间有不同的物理意义及不同的量纲,为了使这些输入参数在训练时有着同样的重要性,需要对数据做归一化处理.实验中,训练数据被归一化到[-1, +1]区间内.

表2 研磨样块特征参数与Ra的关系

表3 平磨样块特征参数与Ra的关系

4.2 模型训练

模型的训练是在Matlab平台中实现的,对上面所建立的样本进行训练,最终建立粗糙度的多分类模型.训练过程中核函数选择径向基核函数.

4.3 粗糙度等级分类

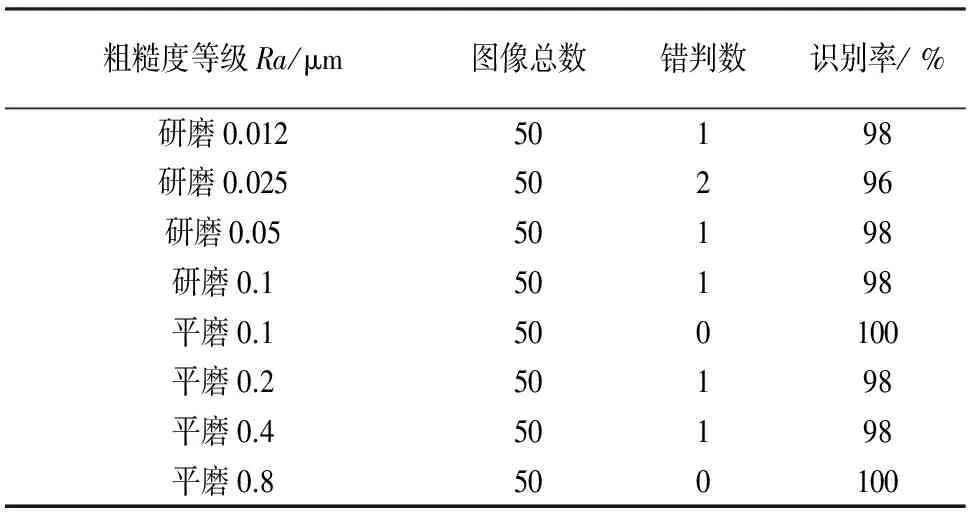

粗糙度的预测是在DSP系统中进行的,将Matlab平台中得到的与分类模型相关的支持向量和相关系数作为常量保存在DSP中,在DSP中只需写出分类的预测程序即可.在DSP系统中,对输入图像进行预处理及特征提取,并将数据做归一化处理,最后得到特征向量,将其输入多分类模型,得到工件表面粗糙度所属的等级.实验过程中,每种标准样块采集50幅图像作为预测,再对预测的粗糙度等级与标准样块粗糙度值进行比较,作为错判依据.在该硬件平台上,整个识别过程耗时约0.5 s,得到的表面粗糙度等级分类结果如表4所示.

从表4可以看出,建立的多分类支持向量机模型识别准确率能达到96%以上,并且也能将不同加工阶段的同一种粗糙度等级给区分出来.这是因为不同加工方式得到的工件表面纹理不同,所以最终得到的输入特征参数也有所不同.

表4 表面粗糙度等级分类结果

5 结 论

1) 利用DSP的高速数据运算能力,设计开发了一套基于DSP的磨削工件表面粗糙度在线检测系统.与以往基于PC平台开发的检测系统相比,该系统提高了识别速度,降低了开发成本,且便于现场使用.

2) 针对磨削工件表面的粗糙度等级识别,提出了多分类支持向量机识别模型,并对不同磨削表面不同粗糙度等级的样块进行了分类识别,识别准确度高,为解决在线工件粗糙度等级识别准确性不高的问题提供了一种有效的方法.

[1] 刘颖,郎治国,唐文彦. 表面粗糙度光切显微镜测量系统的研制[J]. 红外与激光工程,2012, 41(3):775-779.

LIU Ying, LANG Zhi-guo, TANG Wen-yan. Development of measurement system about light-section microscope for surface roughness[J]. Infrared and Laser Engineering, 2012, 41(3):775-779. (In Chinese)

[2] 曹健渭,卢荣胜,雷丽巧,等. 基于散斑纹理变差函数的平磨表面粗糙度测量技术[J]. 仪器仪表学报,2010, 31(10):2302-2306.

CAO Jian-wei, LU Rong-sheng, LEI Li-qiao,etal. Grinding surface roughness measurement based on the variogram of speckle pattern texture[J]. Chinese Journal of Scientific Instrument, 2010, 31(10):2302-2306. (In Chinese)

[3] KUMAR R, KULASHEKAR P, DHANASEKAR B,etal. Application of digital image magnification for surface roughness evaluation using machine vision[J]. International Journal of Machine Tools and Manufacture, 2005, 45(2):228-234.

[4] GADELMAWLA E S. A vision system for surface roughness characterization using the gray level co-occurrence matrix[J]. NDT & E International, 2004, 37(7):577-588.

[5] 曾谊晖,左青松,李翼德,等. 基于RBF神经网络的难加工金属材料数控加工控制方法研究[J]. 湖南大学学报:自然科学版,2011,38(4):31-35.

ZENG Yi-hui, ZUO Qing-song, LI Yi-de,etal. Study on control method of numerical control machining processes for difficult processed metal materials based on RBF neural network[J]. Journal of Hunan University: Natural Sciences, 2011,38(4):31-35. (In Chinese)

[6] BRODMANN R, GAST T, THURN G,etal. An optical instrument for measuring the surface roughness in production control[J]. CIRP Annals-Manufacturing Technology, 1984, 33(1):403-406.

[7] WANG S, TIAN Y, TAY C J,etal. Development of a laser-scattering-based probe for on-line measurement of surface roughness[J]. Applied Optics, 2003, 42(7):1318-1324.

[8] 冯利. 光盘检测技术研究[D]. 长春:长春理工大学, 2008.

FENG Li. Research on the technique of optical disk detection [D]. Changchun: Changchun University of Technology, 2008. (In Chinese)

[9] 郭瑞鹏,陶正苏.基于神经网络的磨削工件表面质量的在线检测[J].电子设计工程,2010, 18(10):5-8, 12.

GUO Rui-peng, TAO Zheng-su. In-process measurement of grinding workpiece surface quality based on neural network[J]. Electronic Design Engineering, 2010, 18(10):5-8, 12. (In Chinese)

[10]王海涛,刘伟强,杨建国. 基于RBF神经网络的磨削表面粗糙度预测模型[J]. 机床与液压,2014,42(3):107-111.

WANG Hai-tao, LIU Wei-qiang, YANG Jian-guo. Grinding surface roughness prediction model based on RBF neural network[J]. Machine Tool & Hydraulics, 2014,42(3):107-111. (In Chinese)

[11]孙林,杨世元. 基于最小二乘支持矢量机的成形磨削表面粗糙度预测及磨削用量优化设计[J]. 机械工程学报,2009, 45(10):254-260.

SUN Lin, YANG Shi-yuan. Prediction for surface roughness of profile grinding and optimization of grinding parameters based on least squares support vector machine[J]. Journal of Mechanical Engineering, 2009, 45(10):254-260.(In Chinese)

[12]周华安,王海鸥,孟志强,等. 基于TMS320F2812和BUCK电路的光伏阵列模拟器[J]. 湖南大学学报:自然科学版,2013, 40(9):42-47.

ZHOU Hua-an, WANG Hai-ou, MENG Zhi-qiang,etal. A new kind of photovoltaic array simulator based on TMS320F2812 DSP and BUCK circuit [J]. Journal of Hunan University: Natural Sciences, 2013, 40(9):42-47. (In Chinese)

[13]彭宇,姜红兰,杨智明,等. 基于DSP和FPGA的通用数字信号处理系统设计[J]. 国外电子测量技术,2013,32(1):17-21.

PENG Yu, JIANG Hong-lan, YANG Zhi-ming,etal. Design of general digital signal processing system based on DSP and FPGA[J].Foreign Electronic Measurement Technology, 2013,32(1):17-21. (In Chinese)

Development of the Online Measuring System of Grinding Surface Roughness Based on DSP

LIU Qi-yuan1,2†, YU De-jie1, WANG Cui-ting1, LI Xing1

(1. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan Univ,Changsha, Hunan 410082, China;2. College of Mechanical Engineering, Hunan Univ of Arts and Science, Changde, Hunan 415000, China)

In order to solve the problems about slow speed and low accuracy on the online roughness recognition of the grinding workpiece, an online measurement system for surface roughness was developed based on DSP. In this system, the surface scattered images based on the light scattering principle were captured by an industrial camera, then these images were preprocessed and their feature parameters were extracted by the DSP chip. Finally, these images with different surface roughness were classified by the multi-class support vector machine model. Experimental results show that it takes about 0.5 s for the entire identification process and the recognition rate can be up to 96% or more on this hardware platform, so this designed system can effectively identify the level of the surface roughness and realize the online testing of surface roughness.

DSP; surface roughness;online measurement;support vector machine multi-class classification

1674-2974(2015)08-0001-07

2014-04-26

国家重大科技专项资助项目(2011ZX04016-041);湖南省“十二五”重点建设学科资助项目(XJF2011[76]);湖南省高校产学研合作示范基地资助项目(XJT[2014]239)

刘奇元(1980-),男,湖南祁东人,湖南大学博士研究生,讲师

†通讯联系人,E-mail:lqy670@163.com

TG84, TP274.5

A