贵州某高硫高硅铝土矿浮选脱硫脱硅试验

杨国彬 张周位 陈丽荣

(1.贵州省地质矿产中心实验室; 2.贵州省贵金属矿产资源综合利用工程技术研究中心)

贵州某高硫高硅铝土矿浮选脱硫脱硅试验

杨国彬1,2张周位1,2陈丽荣1,2

(1.贵州省地质矿产中心实验室; 2.贵州省贵金属矿产资源综合利用工程技术研究中心)

我国高品位铝土矿日渐枯竭,为了更好地开发利用贵州某高硫高硅一水硬铝石型铝土矿,以满足国民经济建设的需要,采用浮选工艺进行了脱硫脱硅试验。在最佳工艺条件下,原矿经过1粗1精1扫反浮选脱硫,脱硫尾矿再经过2粗1精正浮选脱硅流程处理,可获得硫品位为31.62%、硫回收率为82.11%的硫精矿和Al2O3品位为65.55%、含硫为0.45%、铝硅比为9.44、Al2O3回收率为80.03%的铝土矿精矿,铝土矿精矿符合拜耳法溶出要求。

高硫高硅铝土矿 反浮选 脱硫 脱硅

经过长期的规模化开采,我国高品位铝土矿资源不断减少,尤其是高品位易选冶铝土矿资源更是呈枯竭之势[1]。然而我国对铝的需求量仍在不断增加,因此大力开发难选冶铝土矿资源将成为维持铝工业发展的一种必然选择[2]。目前,我国贵州铝土矿资源保有储量达4.46亿t,其中的高硫铝土矿超过l亿t,这部分资源具有广阔的开发利用前景[3]。

试验以贵州某高硫高硅一水硬铝石型铝土矿为研究对象,在工艺矿物学研究的基础上,采用1次磨矿—反浮选脱硫—正浮选脱硅流程进行了试验研究[4]。

1 矿石性质

矿石的XRD分析表明,该矿石中的主要矿物有一水硬铝石、高岭石、伊利石,黄铁矿、锐钛矿、石英、方解石等少量。矿石主要化学成分分析结果见表1,铝物相分析结果见表2,硫物相分析结果见表3。

表1 矿石主要化学成分分析结果 %

成分SiO2Fe2O3Al2O3STiO2CaO含量10.865.0960.871.992.731.49成分MgOLi2OK2ONa2OP2O5含量1.240.021.730.030.20

表2 铝物相分析结果 %

表3 硫物相分析结果 %

从表1可见,矿石中的主要成分为Al2O3、SiO2,铝硅比为5.6,主要有害成分SiO2和S含量偏高,必须通过选矿工艺提高铝硅比,降低S含量才能满足拜耳法溶出要求。

从表2、表3可见,矿石中的铝主要赋存在一水硬铝石中,Al2O3在一水硬铝石中的分布率达59.15%;硫主要以硫化物的形式存在,占全硫的95.52%。

2 试验结果与讨论

2.1 脱硫条件试验

在探索试验基础上,采用3因素4水平正交试验法进行脱硫条件试验,试验流程为1次粗选流程,磨矿细度为-0.074mm占90%,3因素分别为碳酸钠用量(A)、硫酸铜用量(B)、丁基钠黄药用量(C),根据因素水平安排,按正交表L16(43)进行正交试验,试验结果分析仅考察硫浮选回收率,见表4,表4中数据的极差分析结果见表5。

表4 正交试验结果

表5 正交试验极差分析结果

试验结果表明,各因素对试验指标影响的主次顺序为:丁基钠黄药用量→碳酸钠用量→硫酸铜用量。各因素最佳组合为A3B1C4,即碳酸钠用量为 2 500 g/t,硫酸铜用量为150 g/t,丁基钠黄药用量为250 g/t,对应的硫精矿硫回收率为71.47%。虽然表4中第6组试验回收率达77.85%,但验证试验表明,该组合试验的可重复性较差,闭路试验按第6组组合条件进行。

2.2 脱硅条件试验

在探索试验基础上,采用3因素4水平正交试验法进行脱硅条件试验,试验流程见图1,3因素分别为碳酸钠用量(D)、六偏硫酸钠用量(E)、GX5用量(F),根据因素水平安排,按正交表L16(43)进行正交试验,试验结果分析仅考察铝精矿中Al2O3回收率,见表6,表6中数据的极差分析结果见表7。

图1 脱硅条件试验流程

试验结果表明,各因素对试验指标的影响主次顺序为:碳酸钠用量→GX5用量→六偏磷酸钠用量。各因素最佳组合为D4E1F4,即碳酸钠用量为 2 500 g/t,六偏磷酸钠用量为25 g/t,GX5用量为1 200 g/t,对应的铝精矿Al2O3回收率为75.60%,也是表中最高回收率。

2.3 闭路试验

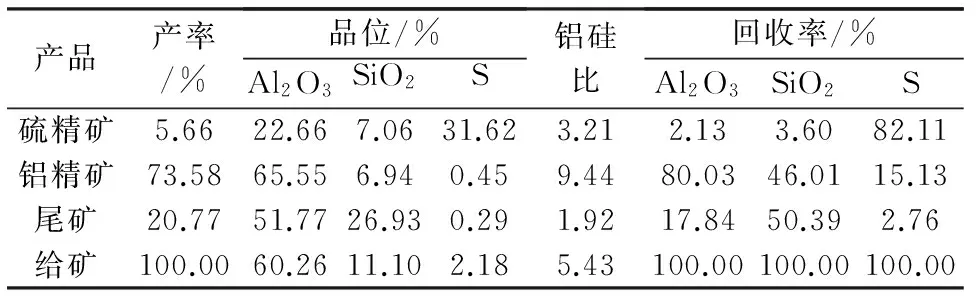

在条件试验与开路试验基础上进行了闭路试验,试验流程见图2,试验结果见表8。

从表8可知,以丁基钠黄药为硫铁矿捕收剂、GX5为铝土矿捕收剂,按图2所示的流程处理该矿石,可获得硫品位为31.62%、硫回收率为82.11%的硫精矿和Al2O3品位为65.55%、含硫为0.45%、铝硅比为9.44、Al2O3回收率为80.03%的铝土矿精矿,铝土矿精矿符合拜耳法溶出要求。

表6 正交试验结果

表7 正交试验极差分析结果

表8 闭路试验结果

3 结 论

(1)贵州某铝土矿为高硫高硅一水硬铝石型铝土矿,属难选冶矿石,主要矿物成分为一水硬铝石、高岭石、伊利石,硫铁矿、锐钛矿、石英、方解石等少量。由于原矿铝硅比偏低、S含量偏高,达不到拜耳法溶出的要求,因此,脱硫脱硅是该矿石开发利用的前提。

图2 闭路试验流程

(2)矿石在磨至-0.074 mm占90%的情况下,以丁基钠黄药为硫铁矿捕收剂、GX5为铝土矿捕收剂,按图2所示的流程处理该矿石,可获得硫品位为31.62%、硫回收率为82.11%的硫精矿和Al2O3品位为65.55%、含硫为0.45%、铝硅比为9.44、Al2O3回收率为80.03%的铝土矿精矿,铝土矿精矿符合拜耳法溶出要求。

[1] 付世伟.贵州高硫铝土矿开发利用前景分析[J].矿产勘查,2011(2):159-164.

[2] 孙志伟,鹿爱莉.我国铝土矿资源开发利用现状、问题与对策[J].中国矿业,2008(5):13-15.

[3] 王晓民,张廷安,吕国志.高硫铝土矿浮选除硫的工艺[J].稀有金属,2009(5):728-733.

[4] 许 时.矿石可选性研究[M].北京:冶金工业出版社,1989.

Desulfurization and Desiliconization Experiment by Flotation on a High Sulfur and High Silica Bauxite Ore from Guizhou Province

Yang Guobin1,2Zhang Zhouwei1,2Chen Lirong1,2

(1.Geology and Mineral Resources Key Laboratory in Guizhou Province;2.Precious Metals Mineral Resources Comprehensive Utilization Engineering Technology Research Center in Guizhou Province)

For the exhaustion of high grade bauxite in our country, in order to better develop and utilize a high sulfur and high silicon diasporic bauxiteto in Guizhou Province, and meet the needs of national economic construction, desulfurization and desiliconization flotation process was conducted. At the optimum technical conditions, through one roughing-one scavenging reverse flotation process for desulfurization, desulfurization tailings endure two roughing-one cleaning direct flotation process for desilication, sulfur concentrate with sulfur grade of 31.62% and recovery of 82.11%, bauxite concentrate with Al2O3grade of 65.55% and recovery of 80.03%, 0.45% sulfur and A/S of 9.44 is obtained. Bauxite concentrate can meet the standards of solution by Bayer process.

High sulfur and high silica bauxite ore, Reverse flotation, Desilication, Desulphurization

2015-05-18)

杨国彬(1985—),男,助理工程师,硕士,550018 贵州省贵阳市乌当区新庄路82号。