基于三位一体制造基因库的装配式数控编程实现

Implementation of Assembly CNC Programming

Based on Trinitarian Manufacturing Gene Pool

唐 俊

(四川工程职业技术学院,四川 德阳 618000)

基于三位一体制造基因库的装配式数控编程实现

Implementation of Assembly CNC Programming

Based on Trinitarian Manufacturing Gene Pool

唐俊

(四川工程职业技术学院,四川 德阳618000)

摘要:以“零件”为研究对象形成的传统编程模式只能逐一对零件进行编程,该方法费工费时。现从构成零件的几何要素出发,将零件要加工的各个部位,按某一特定的几何要素剥离成一个或多个微小单元;通过对微小单元的特性分析与制造方法研究,建立由CAD型面参数图形、CAPP工艺信息与CNC数控程序三位一体构成的制造基因,实现零件不同但几何要素相同的微小单元可调用同一制造基因编程。该方法从根本上解决了几何要素相同的不同零件的重复设计、重复编程的问题,实用价值明显。

关键词:零件构成分解与恢复型面与位置参数化设计R参数基因库装配式数控编程

Abstract:The traditional programming mode formed with “part” as the research object is time and labor intensive because it only can program for parts one by one. Based on the geometric elements of constituting parts, each position of the part to be machined is decomposed into one or more micro units in accordance with specific geometric elements; through analyzing the characteristics of micro unit and researching the machining method, the trinitarian manufacturing gene which combines CAD profile parameters graphic, CAPP process information, and CNC numerical control program is established, thus different parts but with the same micro unit of geometric elements may call the same manufacturing gene for programming. The problem of repeat design and repeat programming for different parts with same geometric elements is solved fundamentally, so the practical value is significant.

Keywords:Parts formationDecomposition and recoveryProfile and positionParametric designR parameterGene pool

Modular NC programming

0引言

成组技术揭示和利用事物间的相似性,认为几何形状相似的零件具有相似的加工工艺方案[1]。这是从加工工艺方面找出了不同零件之间的内在联系,而具有相似工艺方案的一类零件并不意味着数控程序相似。进一步说,成组技术解决了相似零件之间的工艺问题,但并没有解决相似零件之间数控程序的问题。其原因在于加工工艺方案是解决一个比较宏观的问题,是指导工人加工零件的原则性文件,加工中的细节问题仍是由工人具体操作与控制的;而数控程序解决比较微观的问题,细到能够控制刀具运动的速度、位置与方向等,一个程序就代替了工人对机床的具体操作。尽管零件相似,但对机床的具体操作却不一定相同,只能逐个零件地编程,这导致重复工作量很大、工作效率不高。研究发现,以零件为最小单位,将各个零件孤立开来,势必增大工作量。因此,有必要从“零件”源头进行分析,找出不同零件之间的内在联系,尽可能解决零件不同但几何要素(型面)相同的重复设计、重复编程的问题。

1零件之间内在规律研究

从组成机构或机器这个角度来说,“零件”是不可分拆的单个制件,因而把“零件”看成一个整体,那“零件”又是由什么构成的呢?根据作者长期研究,任何机械零件都可以看成是由外圆、内孔、平面、成形面(如齿面、凸轮面)等几何要素组成的。

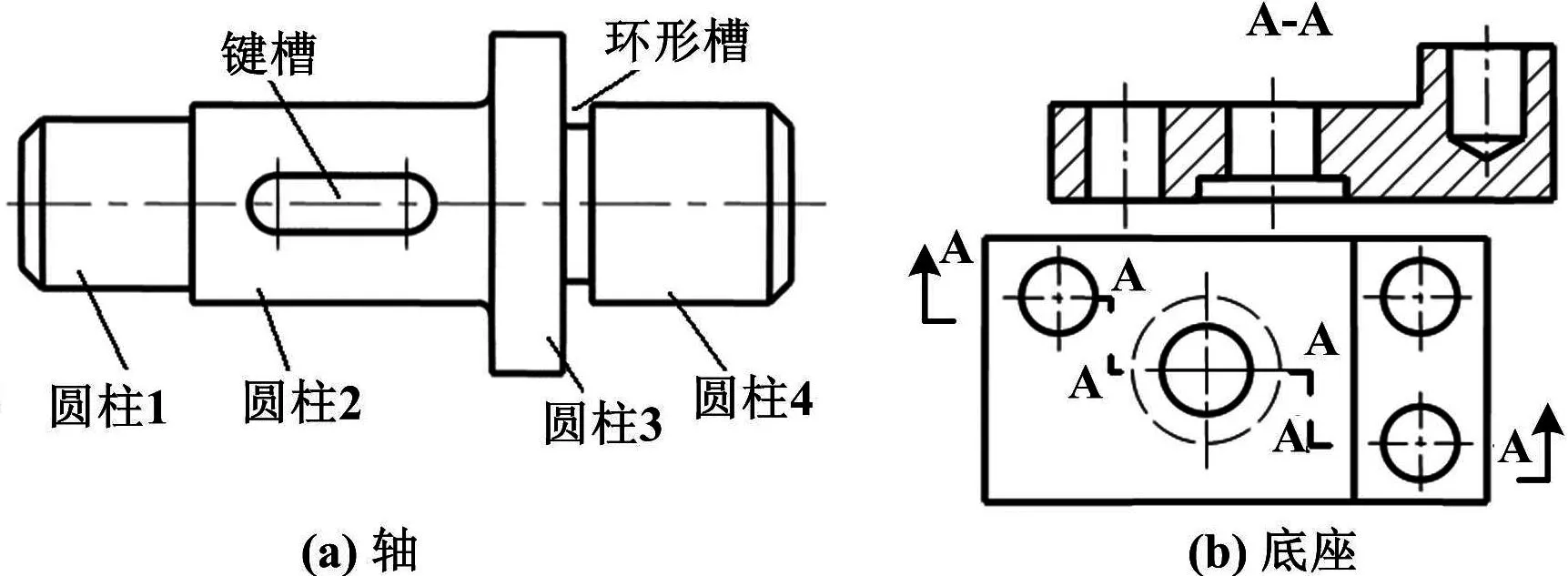

如图1(a)所示的轴,在它上面有外圆、端面、台阶面、键槽、环形槽等几何要素。这些几何要素不是单纯具有数学几何意义,更具有代表产品特性的意义。现把这种具有产品特性意义、又不能再分割的几何图形称之为微小单元,并被定义为“型面”[2]。于是,从构成零件的几何要素出发,可以将零件要加工的各个部位按某一特定几何要素从零件上剥离成一个或多个微小单元,这就是零件“型面”化处理。

图1 组成零件的几何要素及型面化

如图1(b)所示的底座,若零件的毛坯是一个长度体,则可“剥离”成名称为平面的型面、名称为“台阶面”的型面、名称为“孔”的型面。每个型面具有明显的产品特征,现用“型面特征”这个术语来描述,如前面所提到的内孔、键槽、成形面以及矩形凸台、凹槽等型面均具有十分明显的几何与产品特征。

作者研究发现,型面特征相同的微小单元不仅具有相似的制造工艺,而且还具有相似或完全相同的程序。这就是不同零件之间在数控方面具有的内在规律。如名为“五角星”的型面,无论其大小、位置如何,其加工方法、程序也是一样的。因而,“型面”化处理是分析各零件之间数控加工内在规律的关键。

2型面按位置特征装配成零件

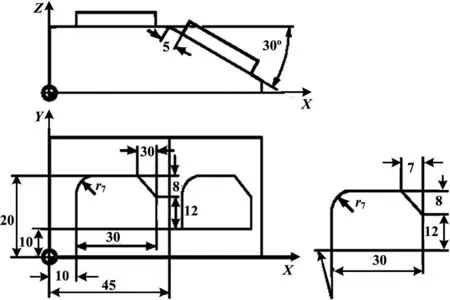

零件是各个型面的载体,如图2所示。

图2 型面“位置特征”描述图

图2所示零件有两个特征为矩形凸台的型面,无论凸台的长、宽尺寸及圆角是否相同,它们的基本特征是一样的,即均为矩形凸台,这就是它的型面特征。每个型面在一个具体的零件中有一个相对固定的位置[3-4],可用术语“位置特征”来描述。虽然两个矩形凸台在零件上所处的位置不同,但可通过坐标进行准确描述。假定凸台的原始位置在工件坐标系中的原点位置,则第一个凸台的位置可理解为从原点平移到了(10,10)的位置(单位:mm),这就是第一个凸台的位置特征。另一个凸台则是:①从坐标原点平移到(45,10)的位置;②然后绕着Y轴沿顺时针方向旋转30°;③再沿着X方向平移5 mm,这就是第二个凸台的位置特征。

根据文献[5]~[7]可知,一个任意复杂的零件均可以分解成若干个型面即型面化处理,零件加工则相当于将各型面按位置特征进行“装配”。由此找到了破解零件不同但几何(型面)要素相同的重复设计、重复编程困惑的方法。

3制造基因及其构建

3.1 制造基因

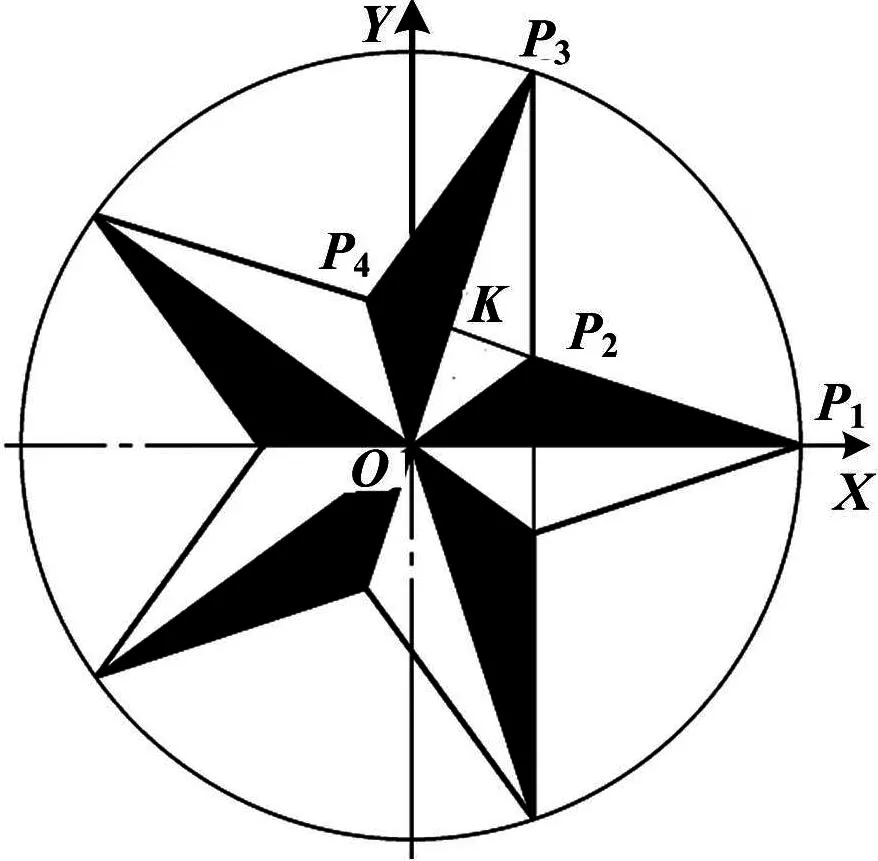

前面所提到的内孔、键槽、矩形凸台、螺纹等型面,是构成零件的微小单元。由于微小单元包含了各自型面的图形设计、制造工艺、数控程序等内容,从而形成了集型面设计、工艺、程序“三位一体”的微小制造单元,因此被定义为“制造基因”。如图1(a)所示的键槽、图1(b)所示的孔、图2所示的矩形凸台以及图3所示的五角星基因图等。

图3 “五角星”基因图

3.2 制造基因的特点

三位一体的制造基因必须具有实用性、通用性、方便性与快捷性。实用性是指所构建的制造基因能够用于零件的制造,否则就失去了研究价值,如名为“键槽”的制造基因就能用于加工包括图1(a)在内的各种键槽。通用性是指制造基因能够用于具有相同特征的同类型面,如图2所示的各个矩形凸台。只要构建一个名为“矩形凸台”的制造基因,就能够用于加工包括大小不同、位置不同、旋转角度不同的任意矩形凸台的型面。方便性与快捷性是指只要给定相关参数直接调用即可。由此可见,“三位一体”制造基因必须要求型面的形状、大小设计参数化,制造工艺参数化,加工程序参数化,才能满足上述要求。

3.3 制造基因的建立

要建立三位一体制造基因,应首先广泛收集、整理或创建典型的参数型面(型面的形状、大小参数化),然后分别针对某一种特征型面,制定该型面的实际加工方法,并确定刀具运行轨迹、余量分配等工艺参数,(制造工艺参数化)形成相应的“工艺基因”。在此基础上编写该型面的数控程序(程序参数化),形成相应的“程序基因”。这样由型面“工艺基因”与“程序基因”所构成 的“制造基因”就表达了一个具有实际工程意义上的几何型面的制造全过程。现以“五角星”型面为例说明三位一体组合制造基因的建立过程。

① 型面设计参数化

如图3所示的五角星型面采用了参数CAD设计方式,其几何形状通过R参数确定,实现型面的形状、大小设计参数化。根据其特点,只要一个参数就能确定形状与大小。设计时,用参数R01代表五角星的外接圆半径,其值由最终用户给定,满足了所设计型面的通用性。

② 型面制造工艺参数化

型面的制造工艺包括刀具类型及规格、走刀路线、切削参数等计算机辅助工艺(computer aided process planning,CAPP)信息。据此可以形成名为“五角星”型面的工艺基因。再按型面所给定的参数,从工艺知识库中自动选择合适的刀具半径参数R02及切削用量,并确定起刀点ST(X=R01+2R02,Y=0)及走刀路线P1→P2→P3→P4→……→P1。

③ 型面加工程序参数化

编写带参数的数控加工程序,形成名为“五角星”的“程序基因”(因程序是在初始状态下编写的,也称为原始子程序)。它包含了五角星的大小、起刀点位置、走刀路线等各待定参数,以适应不同五角星的加工。程序基因如下。

YUANWJXZ.SPF;

∥子程序名

N05 R03=R01*SIN(18)/SIN(54);

∥P2点的半径

N10 G01 G42 D02 X=R01+2*R02 Y0;

∥走到ST点并完成的刀补

N15G01 X=R01;

∥走到P1点,开始加工

N20 KK: G111 X0 Y0;

∥五角星REPEAT循环开始

N25 RP=R03AP=IC(36);

∥走到P2点,开始加工,IC为增量方式

N30 RP=R01AP=IC(36);

∥走到P3点加工出五分之一的五角星

N30 REPEAT KK P=4;

∥程序段重复4次

N35 G40 X=R01Y0;

N40 RET;

④ 型面在零件中的加工位置参数化

上述程序包含了设计/工艺/数控程序(CAD/CAPP/CNC)等信息且名为“YUANWJXZ”(五角星)的三位一体制造基因。建立制造基因的过程是将零件从设计、工艺到程序进行模块式分割;编写主程序(加工)时,则是将各“型面”按其在零件中的相应位置进行“装配式”编程。如由键槽、孔等型面构成的下底座零件,只要将各型面按其大小、位置、旋转角度给定相关参数,即可“装配式”完成编程,提高了效率。

3.4 制造基因库的建立

制造基因库的建立是一个庞大的工程,可先在某一行业或某一领域内建立一个小范围内的制造基因库;在取得经验后,根据需要再逐步扩大或丰富制造基因库的内容。根据经验知识的特点,领域专家必须对知识工程师整理出的知识进行检查;知识工程师应及时根据领域专家反馈的意见修正获取的知识[8-9],确保制造基因库的正确性、先进性。因此,要建立某一行业或领域内的制造基因库,必须广泛收集、整理这一特定范围内的产品或零件图,确定具有代表性的型面或创建一些典型型面并建立相应的“型面图形”库。之后,逐个建立对应的工艺基因,形成“工艺基因”库及“程序基因”库,“三库”合一,最终建立起“三位一体”的制造基因库。

4制造基因库应用及效果

以某压模下底座为例,其外形尺寸175 mm×136 mm×18.5 mm,材料45钢,零件底面及尺寸为175 mm、136 mm的两端面均加工完成,试编写上表面、各键槽、孔的加工程序。

4.1 零件型面化处理

根据已知条件,该零件需要加工的内容可以处理成如下几个型面:一个“平面”型面、两个“孔”型面、三个“键槽”型面。

假定制造基因库中已建立了平面、孔、键槽等型面的三位一体组合制造基因,那么就可以从制造基因库中将它们一一调出来,给定相应的几何参数,以确定各型面的大小;再按其位置参数确定各型面在零件中的相应位置,进行“装配式”编程。

4.2 数控主程序“装配式”编程

采用“装配式”编程,具体步骤如下。

① 主程序初始化。设定坐标零点、编程方式及辅助指令(M)、转速(S)、进给(F)等内容。

② 形状特征参数。确定型面的形状、大小等参数。

③ 位置特征参数。确定各型面在零件图上的位置。

④ 调出制造基因,完成装配。从库中调出所需的制造基因进行装配。

⑤ 主程序结束。完成退刀、停转、关冷却液等。

压模下底座主程序如下。

PEIHEJIAN.MPF;

∥主程序名

……;

∥初始化内容(按标准装配)

N100 R01=175 R02=136;

∥给定“平面”型面长、宽

N105 R03=80 R04=0.67;

∥确定铣刀直径及切宽比系数

N110 R05=10;

∥安全距离

N115 PINMIAN;

∥选择并调用“平面”制造基因(“装配1”)

……;

∥换刀等内容(略)

N200 R01=73 R02=25;

∥给定“键槽”型面的长、宽

N205 R03=18.5 R04=10;

∥槽深与过渡圆半径

N215 G00 X63.95 Y0;

∥定位在P1点

N220PPL=270;

∥平面内键槽逆时针转90°

N225 JIANCAO;

∥选择并调用“键槽”制造基因(“装配2”)

N230 G00 X68.9 Y32.9;

∥定位在P2点

N235PPL=155+1/60;

∥平面内键槽旋转155°1′

N240 JIANCAO;

∥(“装配3”)

N245 G00 X-66.62 Y15.7;

∥定位在P3点

N255PPL=36+36/60;

∥平面内键槽旋转36°36′

N260 JIANCAO;

∥(“装配4”)

……;

∥孔加工(略)

……;

∥结束部分(略)

4.3 特点与应用效果

三位一体组合制造基因库的建立,解决了长期困扰编程人员的“结构型面相同、不同零件的重复编程”的难题。三位一体组合制造基因库具有如下几个显著特点。

① 无论什么零件,只要结构型面相同,则可采用同一型面的制造基因实现不同零件的同方案、同程序加工,保证制造水平相同,不会因不同编程人员、不同操作者水平参差不齐而降低制造水平。

② 从基因库中直接调出相应基因进行装配式编程,减少了重复编程,效率明显提高,节省了人力物力。

③ 减少了零件造型环节,基本不使用昂贵软件,节省了软件投资与造型成本。

④ 三位一体组合制造基因库是四川省科技支撑计划(2010GZ0071)项目取得的成果之一,已在中国重大技术装备制造业基地等企业得到了广泛应用,解决了大批重型装备零部件重复编程的难题,效果显著。

5结束语

长期以来,机械制造均是以“零件”为研究对象的。现紧紧抓住“由各种型面构建零件”这个源头,并通过引入制造基因的概念,将各个孤立零件的编程联系起来,找出不同零件之间的内在联系,由此建立了CAD/CAPP/CNC组合制造基因库。再通过形状特征与位置特征进行“装配式”编程,实现了从设计理念到加工手段的一体化设计,大幅减少了重复工作,经济成本与时间成本明显降低,对机械制造业具有积极意义。

需要指出的是:对于复杂空间曲面,采用三位一体组合制造基因库编程受到一定的限制;基因库的建立,前期要投入大量的人力与物力,也需要有一个较长的试运行期;基因库一旦成功建立,后期的维护与使用成本很低,效率与效益就会逐渐体现出来。

参考文献

[1] 顾新建,陈芨熙,纪杨建,等.云制造中的成组技术[J].成组技术与生产现代化,2010,27(3):1-4.

[2] 杨顺田,彭美武.基于型位特征构建箱形零件CAPP/CNC双码信息制造技术[J].制造技术与机床,2011(9):42-45.

[3] 刘伟.智能CAPP系统中工艺路线和切削参数的决策研究[D].天津:天津大学,2010.

[4] 刘晓阳.基于多色集合理论的加工工艺规划建模与推理技术的研究[D].石家庄:河北科技大学,2011.

[5] 张泽根,周洪夏,明晔.起重机智能监控装置的研究与开发[J].自动化仪表,2011,32(6):53-55.

[6] 严辉容.多等奇数圆弧行星轮间歇轮机构原理分析及应用[J].机械传动,2014,38(4):159-164.

[7] 曹忠亮.汽轮高中压缸数控加工程序自动生成与仿真研究[D].哈尔滨:哈尔滨工业大学,2010.

[8] 殷亿,董洛雾,汪镑,等.纸纱复合制袋机控制系统设计[J].自动化仪表,2012,33(3):24-27.

[9] 杨顺田.基于测头运动方程的蜗杆检测数控程序设计与误差分析[J].组合机床与自动化加工技术,2014(1):86-89.

中图分类号:TH166

文献标志码:A

DOI:10.16086/j.cnki.issn1000-0380.201502001

四川省科技支撑计划基金资助项目(编号:2010GZ0071)。

修改稿收到日期:2014-07-14。

作者唐俊(1967-),女,1992年毕业于西南石油学院矿场机械专业,获学士学位,副教授;主要从事机械类课程的教学以及机械设计与数控技术研究。