TPS升级到PKS系统改造方案及效果分析

Revamping Scheme for Upgrading TPS to PKS and the Effect Analysis

张卫东 徐林庆 刘建宇 刘清源

(中石油大庆炼化公司机电仪厂,黑龙江 大庆 163411)

TPS升级到PKS系统改造方案及效果分析

Revamping Scheme for Upgrading TPS to PKS and the Effect Analysis

张卫东徐林庆刘建宇刘清源

(中石油大庆炼化公司机电仪厂,黑龙江 大庆163411)

摘要:针对控制系统老化升级问题,在2013年大庆炼化公司三年隐患治理项目实施过程中,将润滑油联合装置的TDC3000控制系统、炼油二厂联合装置的TPS系统,共计14套装置7 394点的仪表、控制系统升级到PKS系统,并对原设计方案进行了优化整合,从根本上解决了原系统的设计缺陷、技术缺陷和设备缺陷。开车成功验证了改造方案的可行性,对国内同行业DCS系统改造提供了借鉴意义。

关键词:TPSPKS系统升级效果分析控制系统

Abstract:Aiming at the system upgrade issue of the aging control systems, in the implementation of 3-year potential hazard control project of Daqing Refining & Chemical Company in 2013, the TDC3000 control system in lubricants combination unit, and the TPS in oil refining 2#factory combination unit, totally 14 sets of devices, 7 394 points, the control systems were upgraded into PKS, in addition, the original design strategy was optimized and integrated, thus the original system’s of defects in aspects of design, technologies, and facilities have been solved. The successful operation of the revamped system verifies the feasibility of the strategy, and provides worth reference for domestic DCS retrofits in our country.

Keywords:TPSPKSSystem upgradeEffect analysisControl system

0引言

大庆炼化公司炼油二厂和润滑油厂共有13套生产装置,1997年开工投产。2012年,中石油推出隐患治理项目,大庆炼化公司对这两套联合DCS系统进行改造,将霍尼韦尔的TPS系统成功升级为PKS系统。

1项目背景及改造目的

大庆炼化公司所用的TDC3000和TPS系统运行多年来,故障率逐年递增,主要问题有:操作系统为Windows NT4.0,该系统早已淘汰;DCS系统设备老化现象严重,出现HPM控制器、HM硬盘、IOP卡件故障较多;历年的技改技措项目增加了仪表点,造成DCS系统超载运行。因此,决定对系统进行整体升级,将TPS系统升级为PKS系统,以保证装置长周期运行。

2PKS系统的主要特点

Experion PKS新一代的过程自动化系统,集成了过程控制、资产管理功能,融合当今最先进的控制、各种开放的工业标准、最新的计算机网络等技术,将过程控制和安全系统集成为一个单一且统一的结构。

2.1 高度安全性设计的系统网络

PKS将过程控制网络分成3个层次。负责直接过程控制的节点(比如控制器和现场总线接口模块)连接到第一层,Experion服务器、工作站和ACE节点连接到第二层,域控制器、厂房级优化器、分布式系统结构(distributed systems architecture,DSA)关联的Experion服务器以及PHD历史记录器连接到第三层。

2.2 高级控制嵌入控制器

PKS将模型预估控制算法(Profit Loop)植入控制器(C300/C200),使得这种先进的控制算法变得与组态一个PID算法一样简单,从而解决了许多采用PID控制效果不好的过程控制问题,例如纯滞后时间长的回路、非线性回路等。

2.3 分布式系统结构

分布式系统结构(DSA)是独特的、集成多个过程系统的理想解决方案。DSA是Experion多服务器结构的基础,它允许设备、装置内甚至横跨企业的多个Experion单服务器系集成为多服务器方式安全地运行操作,而且无需增加重复的组态工作。

3TPS升级到PKS改造方案

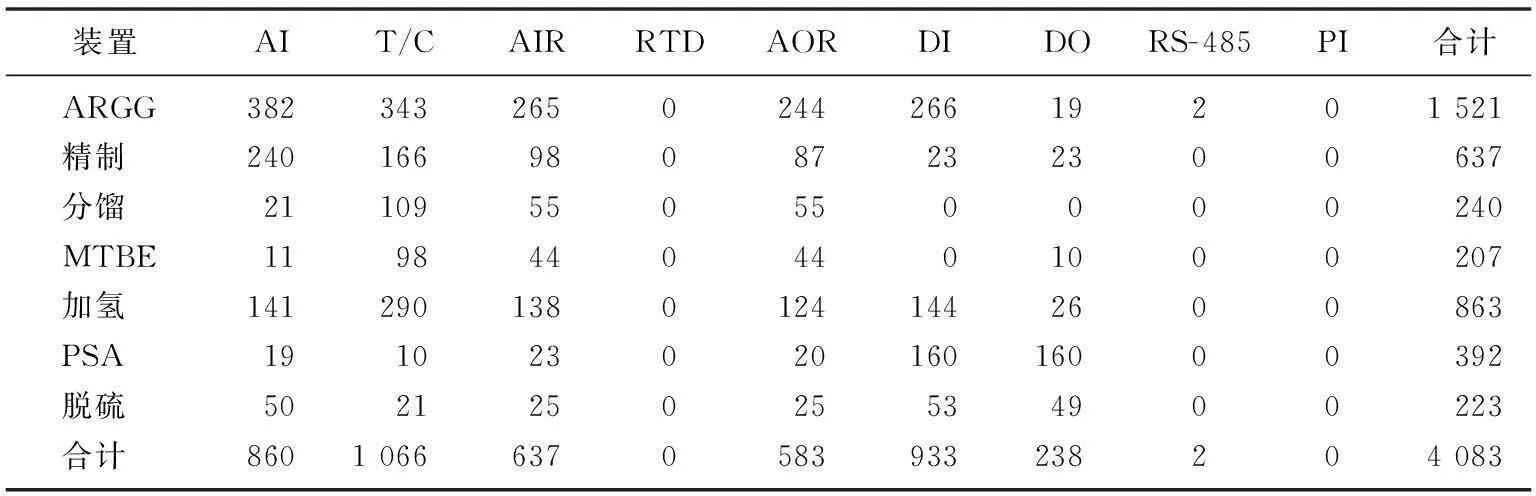

改造方案将炼油7套装置中2套独立的TPS控制系统整体更新,拆除原有DCS系统硬件机柜,将I/O点重新分配,重新编制整个控制系统程序,完成原有老系统的全部功能。DCS控制系统I/O点数统计如表1所示。该套系统进行了如下配置。

表1 炼油二厂联合装置DCS点表

① 系统一。2套ARGG:冗余控制站及I/O卡件柜2套, 7套操作站。ARGG、产品精制、MIP: 冗余控制站及I/O卡件柜1套冗余控制站及I/O卡件柜1套,2套操作站。气分、MTBE:冗余控制站及I/O卡件柜2套,3套操作站。烟气脱硫余控制站及I/O卡件柜1套 冗余控制站及I/O卡件柜1套,2套操作站。端子及安全栅柜1套。

② 系统二。加氢改质、PSA:冗余控制站及I/O卡件柜2套,3套操作站。工程师站1套、端子及安全栅柜4套。4台服务器和交换机放置在同一网络节点机柜。

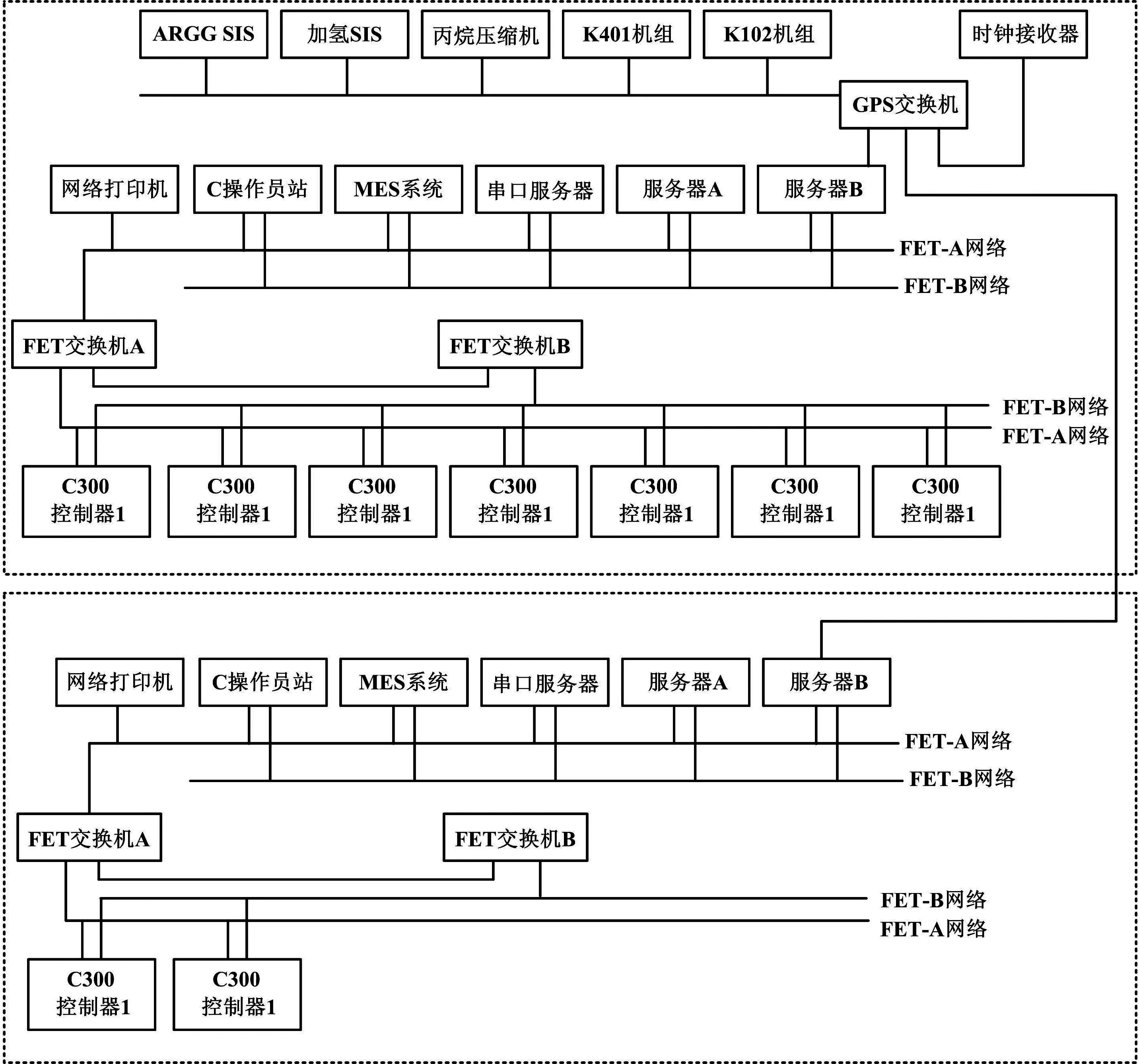

改造后的DCS系统配置图如图1所示,DCS整个网络结构为1∶1冗余配置。2套联合控制系统合计79面DCS盘柜,82面操作台,7 394点仪表,实现对2套ARGG、产品精制、气体分馏、MTBE、加氢改质、PSA共计6套生产单元装置的监控。其中加氢改质和PSA另用一套网络。

图1 炼油二厂PKS系统配置图

4原设计问题的整改

炼油二厂联合装置是1998年由北京设计院设计、中油一建承建的一套联合装置。当年的设计标准和自动化技术与现在相比要落后很多,运行15年来逐渐暴露出一些问题。本次改造是严格遵循当今最新的设计规范,进行了为期3个多月的可行性研究,最终确立了改造方案。

4.1 通信网络的整改

TPS网络布置为总线型的拓扑结构,令牌传输协议,通信介质为同轴电缆,其通信质量要求较高。因环境湿度、温度影响较大,尤其是系统接地电阻1 Ω要求较苛刻,导致LCN和UCN经常通信故障。为此在2004年曾全部更换过,造价达60多万元,也未从根本上解决问题。本次改造的PKS系统的FTE容错以太网使用的星型拓扑结构和双网冗余大大提高了通信的可靠性和稳定性。

整合后数据通信路径有4条,比TPS的LCN或UCN网络增加了2条路径,技术上更可靠。较同轴电缆,以太网通信速率也大大提高,同时也便于故障排查。

4.2 仪表单电源整改

炼油二厂联合DCS系统,原仪表电源为一路UPS加一路市电,本次改造整改为二路冗余双UPS供电加一路市电,实现电源“三重化”。润滑油联合装置DCS系统,原仪表电源为一路UPS供电,本次改造整改为一路UPS和一路市电,实现了冗余供电,增加了抗风险能力。

独立的24 VDC电源全部整改为冗余供电,并增加二极管单项保护功能,保证电源系统的可靠性。此外,SIS系统、大机组PLC系统均整改为双路冗余供电。

5治理历史遗留的技术缺陷

5.1 PSA系统的顺控方案

PSA顺控程序以前存在缺陷,经过升级系统改造后,程序的初始化、容错、坏值、步进方式、开停工阀门处理等问题得到了优化处理,解决了以前出现的程序软故障问题。

本次改造在PKS系统中用SCM顺控功能块搭接组态,全方位实现容错冗余。例如,当仪表坏值时,程序容错处理的方案是:在PKS中采取当仪表坏值Badpv时读取最后一个好值进行运算,从而避免了程序读取错误导致的停运。 控制器初始化的方案是:C300控制器上电后,顺控程序应自动运行,79个程控阀的开关安全位置程序应处于MAN=ON状态,即停工状态,且要保证阀门的开关动作顺序正确。

5.2 实现全厂GPS时钟同步化

目前GPS技术已经普及到炼油化工行业。多套仪表控制系统往往因时钟不一致给生产统一调度、事故分析等带来诸多不便。本次改造具体方案是:主风机和气压机采用同一GPS服务器时基;炼油二厂联合控制室DCS系统、工业TV系统、ARGG ESD系统、加氢改质ESD系统、丙烷压缩机、K102、K401、K101A/B采用同一GPS服务器时基;通过以太网连接,实现了炼油二厂各套装置DCS、SIS、PLC系统的数据采集处理输出控制时钟同步。

5.3 利用FDM技术采集HART信号

FDM系统是针对艾默生公司推出AMS系统开发的专门采集HART信号的软件。炼油二厂联合装置和润滑油联合装置,在新投运时,现场基本全部是Honeywell智能变送器,约2 000多台。它与TPS系统通过STIM智能卡件用DE数字通信。但新的PKS系统卡件不支持DE通信协议,因此无法通过FDM软件采集现场HART仪表信号。

6DCS升级应注意的问题

在石化行业应用最多的DCS系统主要是日本横河公司的CS3000系统、美国Honeywell(霍尼韦尔)公司的TPS或PKS系统、美国艾默生公司的DeltaV系统。其中TPS系统已经濒临淘汰,其升级改造是多数老用户面临的必然选择。大庆炼化公司总共有9套霍尼韦尔DCS系统,在2013年隐患治理项目中整体升级改造8套。改造过程中注意重点问题如下。

6.1 盘柜的布局问题

由于是原有仪表改造,因此设计盘柜位置尤其重要。现场仪表入盘柜的电缆长度是否够长,这就需要考虑接线端子柜的位置必须按原位置考虑。当个别现场仪表电缆长度不够时,考虑用焊接的方式或用过度端子,尽可能不用绞接方式,以提高回路的可靠性和可维护性。其次,要考虑盘柜内一次端子或隔离栅位置尽量靠下,以便于接线长度有裕度。

6.2 仪表回路设计问题

在仪表回路设计中,通常现场仪表入户经过端子柜、隔离栅柜再至卡件柜。为减少故障环节和故障点、降低成本,建议在设计隔离栅的本安仪表回路取消端子柜,现场仪表入户第一道端子即为隔离栅,实际使用效果较好。

6.3 控制方案解读问题

在升级改造项目中,多数DCS是运行多年的老系统,经过历年的多次技术改造,一些技术图纸不全或遗失很常见。对此,最直接最有效的方法就是以现有DCS组态方案为准,普查现有控制方案和逻辑关系,并整理成册,将组态参数拷贝或备份,这样在新DCS组态时就做到了准确无误。比如分程控制的折线拐点坐标是多少、PID正反作用等,若不提前统计记录好,后续的改造工作将无法正常进行下去。DCS控制方案可以适度优化,但严禁私自更改方案。改造项目的DCS组态工作最好由维护单位自己实施,不建议DCS厂商组态,这样可以保证组态的正确性和可靠性。

6.4 工期问题

首先,DCS升级改造工作通常都是在装置大检修期间完成,有效工作时间一般在40天左右,必须在工期内完成,否则影响工厂的按期开工投产。其次,统筹好人力、设备材料到货非常重要,并提前整理好施工图纸,提前组态、提前预制、提前打印线标管等,并进行技术交底,施工方案按天统计工作量,细化到每天具体做什么。另外,最重要的DCS组态必须离线提前完成,并测试合格,否则工期无法保证。

7DCS升级改造效果分析

7.1 方案可靠性问题

霍尼韦尔的TPS系统提供一套先进且完整的升级改造方案,是一个非常灵活且强大的平台,可以无缝集成紧急停车系统、火气系统、第三方PLC系统,使技术人员和管理人员等均从一个系统中获得一致的准确的数据。通过软件,用户可以很方便地进行控制策略的生成和操作画面的制作。系统基本软件安装在服务器上,实现系统的全部基础功能,包括实施数据库采集、处理和历史存储,同时进行报警管理、网络管理等。

7.2 方案先进性问题

7.2.1容错以太网的可靠性

PKS支持容错以太网(fault tolerant Ethernet,FTE)。常规的以太网冗余,是采用两个独立以太网,每个节点分别连接到不同的网络上。如果有一个通信故障,网络节点切换时间取决于网络的复杂性以及所使用的特定节点设备类型。FTE提供节点之间更多的网络通信路径,所以容错以太网(FTE)可以承受更多的故障,包括所有单个故障和多个多重故障。与UCN和LCN经常发生噪声故障相比较,FTE有了明显的改进,这是由同轴电缆改为以太网取得的显著效果。

7.2.2控制器的技术优势

C300控制器具有快速执行过程控制、逻辑控制、顺序控制和批量控制的强大实力,其处理能力是HPM的1.5倍。C300控制器继续支持大多数PM/APM/HPM传统的PMIO卡件,使得HPM可以平滑地升级至C300。同时I/O机柜及接线可以保持原样,这样可以减少大量的现场施工、测试及校对工作。

① 预估控制的技术成效

Profit Loop是霍尼韦尔的专利算法,为一个单输入/单输出(SISO)模型预估调节器,较常规 PID调节器有更高的效率。常规PID 的局限在于:PID 调节器处理过程滞后、非线性和噪声过程信号存在困难;不能达到最优控制,并增大了整定的工作量和过程的不稳定性;此外,过程信号噪声会直接转移到控制器输出。总的来说,这些缺点会加速阀门磨损,降低产品产量和质量,随之增加了操作和维护的成本。Profit Loop 通过过程动态变化的经验模型来预测过去、现在和将来的控制动作对控制变量的影响,提高了鲁棒性,减小了过程震荡。

② OperTune技术提高控制精度

OperTune是霍尼韦尔最新的闭环PID自整定技术。在自整定期间,控制回路保持自动控制。通过操作界面上直观的滑动棒,技术人员可根据情况选择“较快”或“较慢”以适应需要,然后将选定的整定参数下载控制器,完成回路调节。运用OperTune技术的现场人员可获得极好的调节品质。

③ 提高了装置的控制指标

工艺技术人员重新核实了报警参数,修改了装置的所有报警参数,较之前的TPS系统报警值偏差减少了5%左右,工艺控制指标有了很大的提高。

④ 降低了仪表的故障率

首先,改造后PKS系统的接地再未出现故障,因为PKS较TPS有几个大的改进。一是接地电阻的要求放宽,由1 Ω改为4 Ω,这就提高了接地的可靠性。二是将TPS系统的安全接地和工作接地合二为一,PKS系统不再区分安全地和工作地,这样就使仪表回路的容错能力得到加强,从而减少了仪表的故障点。其次,PKS系统丰富的自诊断功能方便用户巡检和预知性维护,从而提高了DCS的稳定性和可靠性,为安全生产提供保障。另外,DCS多冗余功能,保证了电源、控制器、卡件等超强的容错能力,便于在线维护,为装置长周期运行提供基础。

⑤ 解决了数据存储的空间限定

TPS的历史数据存储在HM历史模件的硬盘中,硬盘大小为2 GB,通常只能组态有限的历史点和查看20天左右的历史数据。而PKS历史存储在服务器上,

存储空间取决于服务器硬盘容量的大小,通常2 TB配置,存储空间扩至2 000倍以上,可以采集所有工艺想采集的数据。最显著的是可以对PID的PV、SP、OP值采集历史曲线,该项数据量是TPS的3倍。

8结束语

2013年9月,经过检修期间40天的紧张施工,两套TPS系统成功升级到PKS系统,实现了两大特色功能:一是7 394点的PKS组态完全由用户组态;二是79面DCS盘柜、82面操作台完全由用户自己承担施工,并实现了开车一次成功。这为装置的安全生产打下了坚实基础,并通过优化整合控制方案,达到了最佳控制。随着新技术的大量应用,系统改造将创造更好的经济效益。

参考文献

[1] 何衍庆,俞金寿.集散控制系统原理及应用[M].2版.北京:化学工业出版社,2002:120-125.

[2] 王征.RS-232/Profibus-DP从站接口设计与实现[D].北京:清华大学,2004.

[3] 王长力,罗安.集散型控制系统选型与应用[M].北京:清华大学出版社,1996:126-127.

[4] GB/T 21191 过程工业领域安全仪表系统的功能安全[M].北京:中国标准出版社,2006:35-36.

[5] 周怡颋,凌志浩,吴勤勤. ZigBee无线通信技术及其应用探讨[J].自动化仪表,2005,26(6):5-9.

[6] 国家发展和改革委员会.SH/T 3018-2003石油化工安全仪表系统设计规范[S].北京:中国石化出版社,2003.

[7] 侯志林.过程控制与自动化仪表[M].北京:机械工业出版社,2003:25-26.

[8] 孙洪城,翁唯勤.过程控制工程设计[M].北京:化学工业出版社,2001:7-9.

[9] 冯萍.计算机软件技术及应用技术[M].北京:电子工业出版社,2006:56-57.

[10]杜春雷.ARM体系结构与编程[M].北京:清华大学出版社,2003:66-68.

中图分类号:TH868

文献标志码:A

DOI:10.16086/j.cnki.issn1000-0380.201502005

修改稿收到日期:2014-08-03。

第一作者张卫东(1968-),男,1989年毕业于东北石油大学机械制造与自动化专业,获学士学位,工程师;主要从事石化系统自动化专业的日常维护和施工改造的技术和管理工作。