回火温度对低合金超高强度工程机械用钢组织性能及析出相的影响

孙浩源 户桂彬 李双武 唐广波

(1.河北钢铁集团唐钢公司长材部; 2.钢铁研究总院结构材料研究所)

回火温度对低合金超高强度工程机械用钢组织性能及析出相的影响

孙浩源1户桂彬1李双武1唐广波2

(1.河北钢铁集团唐钢公司长材部;2.钢铁研究总院结构材料研究所)

摘要设计了一种低合金超高强度工程机械用钢,研究了回火温度对钢组织性能及析出相的影响。结果表明:试验钢经250 ℃回火后,抗拉强度(Rm)为1913 MPa、屈服强度(Rp0.2)为1602 MPa、伸长率(A)为13%、断面收缩率(Z)为50%和室温冲击功(Akv2)为28 J,随着回火温度的升高,在350 ℃和500 ℃回火后,强度和韧性都降低,在620 ℃回火后钢中弥散析出大量的合金渗碳体,成分为Fe、Cr碳化物,试验钢的强度虽然降低了,但钢的室温冲击功显著上升达到68 J,伸长率为13%。试验钢在不同温度回火后的析出形貌呈椭球形、球形、花瓣形和长条形等多种形态。

关键词超高强度回火组织性能析出相

EFFECTS OF TEMPERING TEMPERATURE ON MICROSTRUCTURE PROPERTIES AND PRECIPITATE OF LOW ALLOYED ULTRA-HIGH STRENGTH STEEL FOR ENGINEERING MACHINERY

Sun Haoyuan1Hu Guibin1Li Shuangwu1Tang Guangbo2

(1.Long products, Tangshan Iron and Steel Company, Hebei Iron and Steel Group;2. Institute for Structural Materials, Central Iron and Steel Research Institute)

ABSTRACTIn this paper, a low alloyed ultra-high strength steel for engineering machinery is designed. The effects of tempering temperature on microstructure properties and precipitate of the steel are investigated. The results show that, tensile strength (Rm), yield strength (Rp0.2), elongation (A), reduction of area (Z) and impact energy at room temperature of the tested steel after tempering at 250 ℃ were 1913 MPa, 1602 MPa, 13%, 50% and 28 J respectively. With increasing tempering temperature the strength and toughness decreased after tempering at 350 ℃ and 500 ℃ tempering, alloyed cementite composed of Fe, Cr carbide was precipitated in quantities after tempering at 620 ℃, the strength of tested steel decreased, but the impact energy at room temperature increased to 68 J, the elongation was 13%. the precipitate morphology of Test steel after different tempering temperature were ellipsoid, spherical, petal shaped and rectangular shapes.

KEY WORDSultra-high strengthtemperingmicrostructure and propertiesprecipitate

0引言

工程机械行业是机械工业的重要组成部分,其中钢铁材料在工程机械制造中占有重要地位。随着国家基础建设投资增加,我国工程机械制造业发展迅速,对液压挖掘机、推土机、装载机、道路机械、工程起重机械等工程机械的需求保持较快速度增长,对高强度钢的需求也越来越大[1]。

为此,笔者设计了一种经济型低合金超高强度钢,采用控轧+直接淬火+回火工艺,研究了不同回火温度对试验钢组织性能及析出相的影响。

1试验材料与方法

1.1试验材料

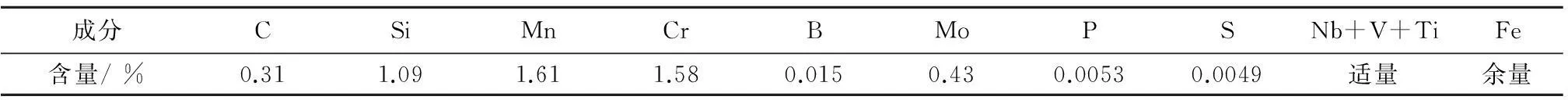

试验用钢采用50 kg真空感应炉冶炼,冶炼后将其锻成320 mm×70 mm×60 mm的方坯,其化学成分见表1。利用热膨胀方法,测得其相变点温度依次为:AC3=850 ℃,AC1=720 ℃,MS=300 ℃,Mf=160 ℃。

表1 试验钢的化学成分

1.2轧制及热处理工艺

将试验钢方坯加热至1280 ℃,保温120 min,Φ 450 mm二辊可逆热轧机进行两阶段轧制试验,其中第一阶段开轧温度为1080 ℃,终轧温度控制在1000 ℃以上,粗轧2道次的压下规程为60 mm→35 mm→25 mm,第二阶段开轧温度控制在900 ℃左右,终轧温度为850 ℃,压下规程为25 mm→19 mm→12 mm,最终轧制成12 mm厚的钢板。热轧板坯上取横向冲击试样和纵向拉伸试样毛坯,经900 ℃×1 h水淬,分别在250 ℃、350 ℃、500 ℃和620 ℃保温2 h后空冷。

1.3力学性能测试

热处理后的试样毛坯进行磨削精加工。拉伸性能试验按照GB/T 228-2002《金属材料室温拉伸试验方法》在WE-300型液压拉伸试验机上进行,测定各试样的抗拉强度(Rm)、屈服强度(Rp0.2)、延伸率(A)及断面收缩率(Z)。冲击试验按照GB/T 229-2007《金属夏比缺口冲击试验方法》在JBN-300B冲击试验机上进行,测定-40 ℃、室温下各试样冲击功(Akv2,单位J)。-40 ℃时冷却介质采用液氮和无水乙醇。

1.4微观组织观察

从冲击试样上切取金相试样,经过粗磨、细磨、抛光后进行腐蚀,腐蚀剂选用4%的硝酸酒精,使用LEICA MEF4M型光学显微镜观察金相组织。利用JEM-2100型透射电镜观察分析微观形貌和析出相。

2试验结果

2.1回火温度对力学性能的影响

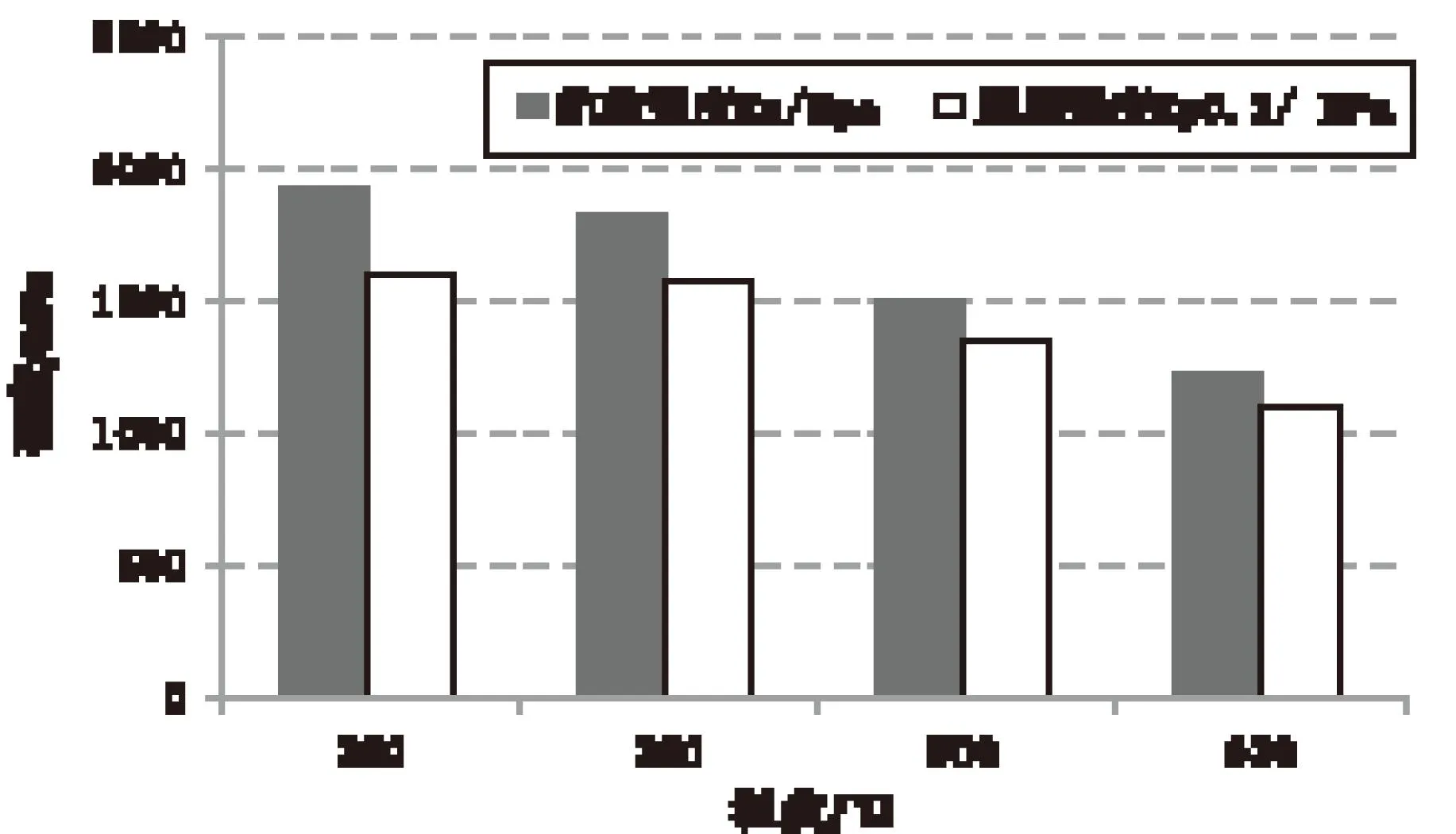

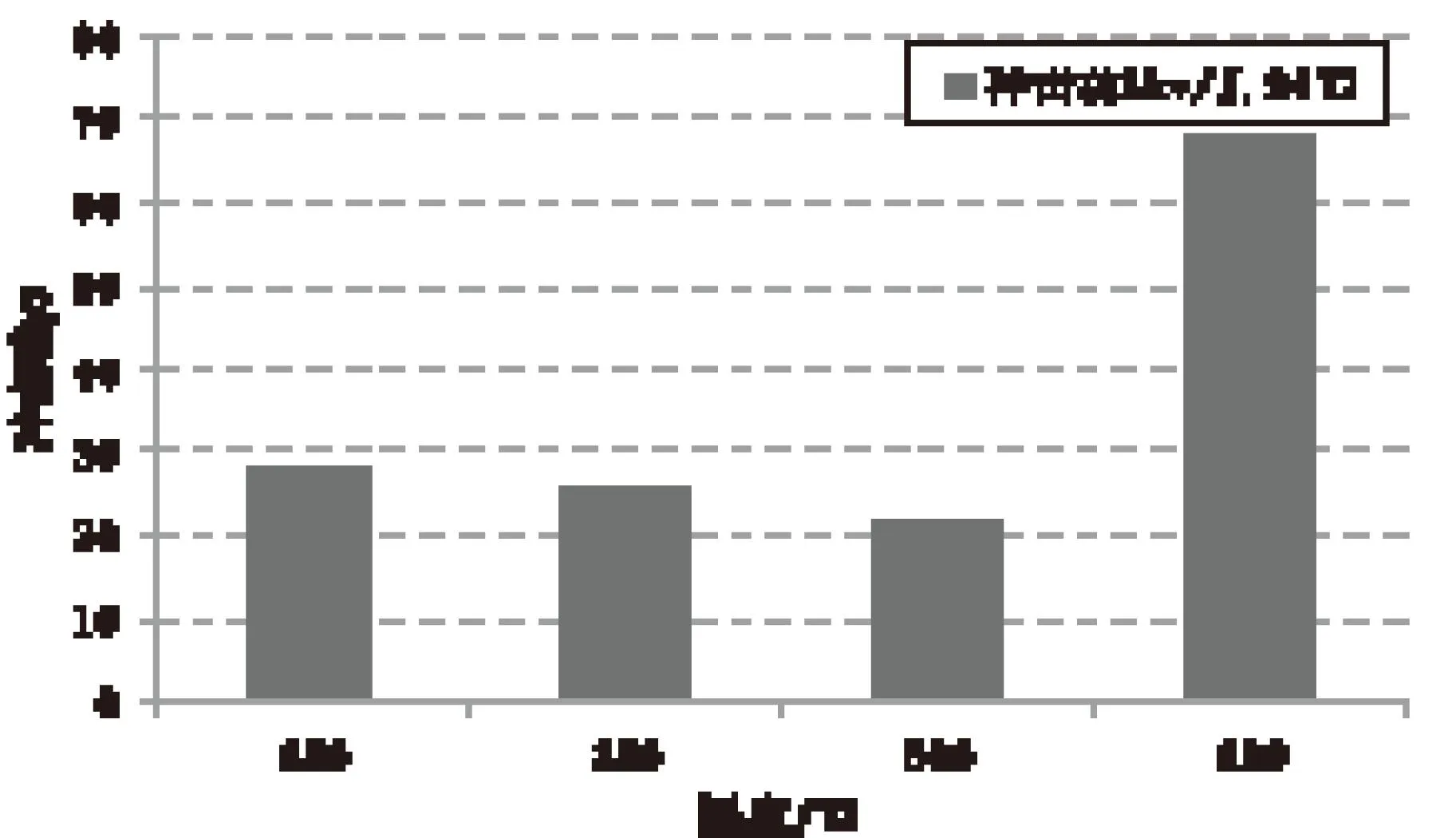

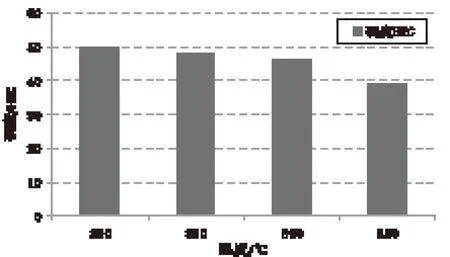

试验钢分别在250 ℃、350 ℃、500 ℃和620 ℃保温1.5 h后的力学性能与回火温度关系如图1所示。

从图1(a)可以看出,试验钢的抗拉强度和屈服强度随回火温度的升高而降低,其中在250 ℃回火后抗拉、屈服强度最高,可达到1900 MPa、1600 MPa左右。从图1(b)可以看出,试验钢在250 ℃与350 ℃回火后具有良好的塑性,断面收缩率约为50%,延伸率约为13%。由图1(c)可以看出,在250 ℃~500 ℃之间,随着回火温度的升高,试验钢的冲击功逐渐降低,在620 ℃回火后,其冲击功大幅度提高约为68 J。图1(d)所示为试验钢的硬度值,随着回火温度的升高硬度逐渐降低。

2.2回火温度对显微组织的影响

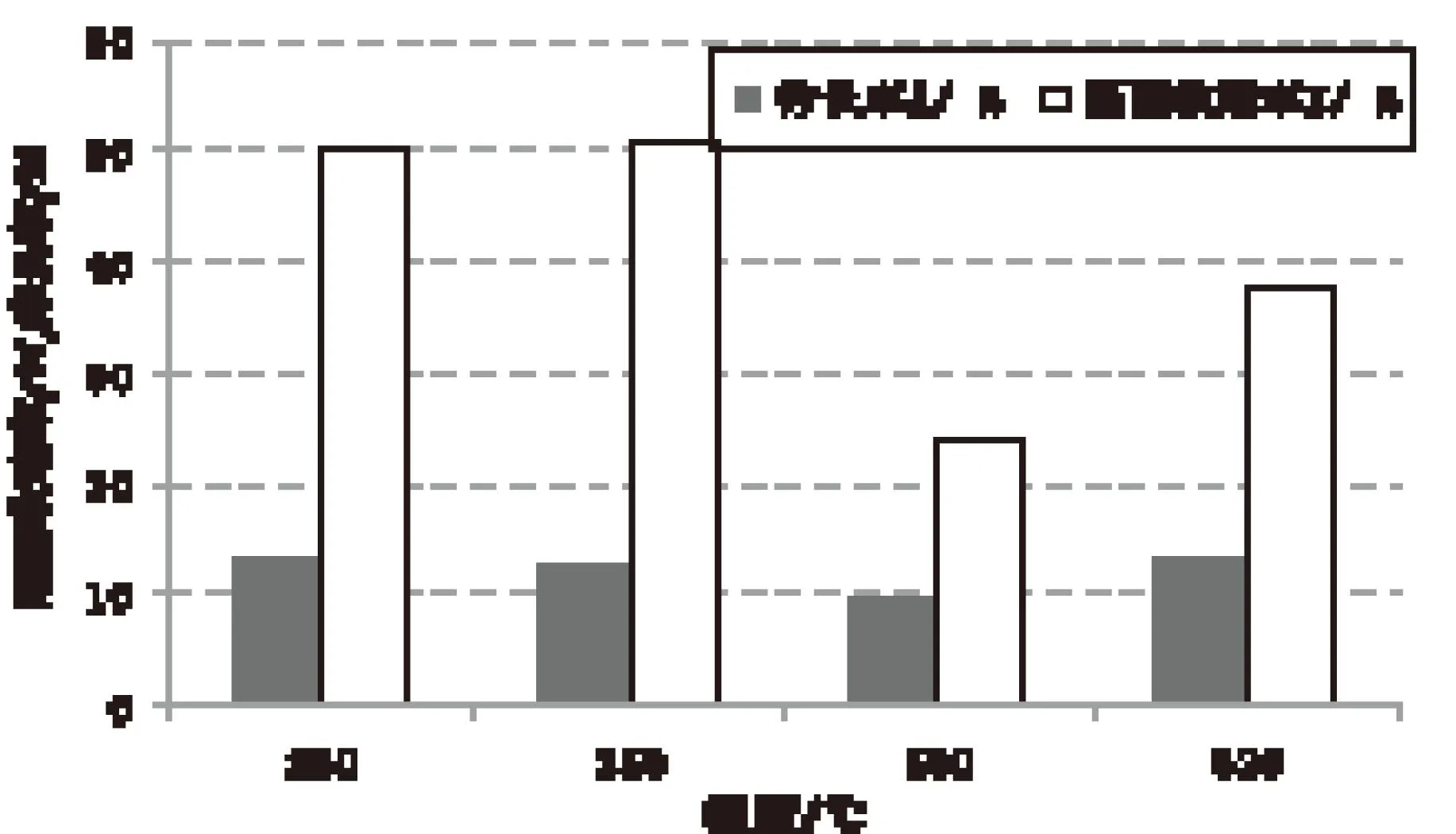

试样经900 ℃淬火加热后,分别在250 ℃、350 ℃、500 ℃和620 ℃回火处理后所对应的金相显微组织和TEM显微组织形貌如图2和图3所示。

(a) 强度

(b) 塑性

(c) 冲击韧性

(d) 硬度

(a) 250 ℃回火 (b) 350 ℃回火 (c) 500 ℃回火 (d) 620 ℃回火

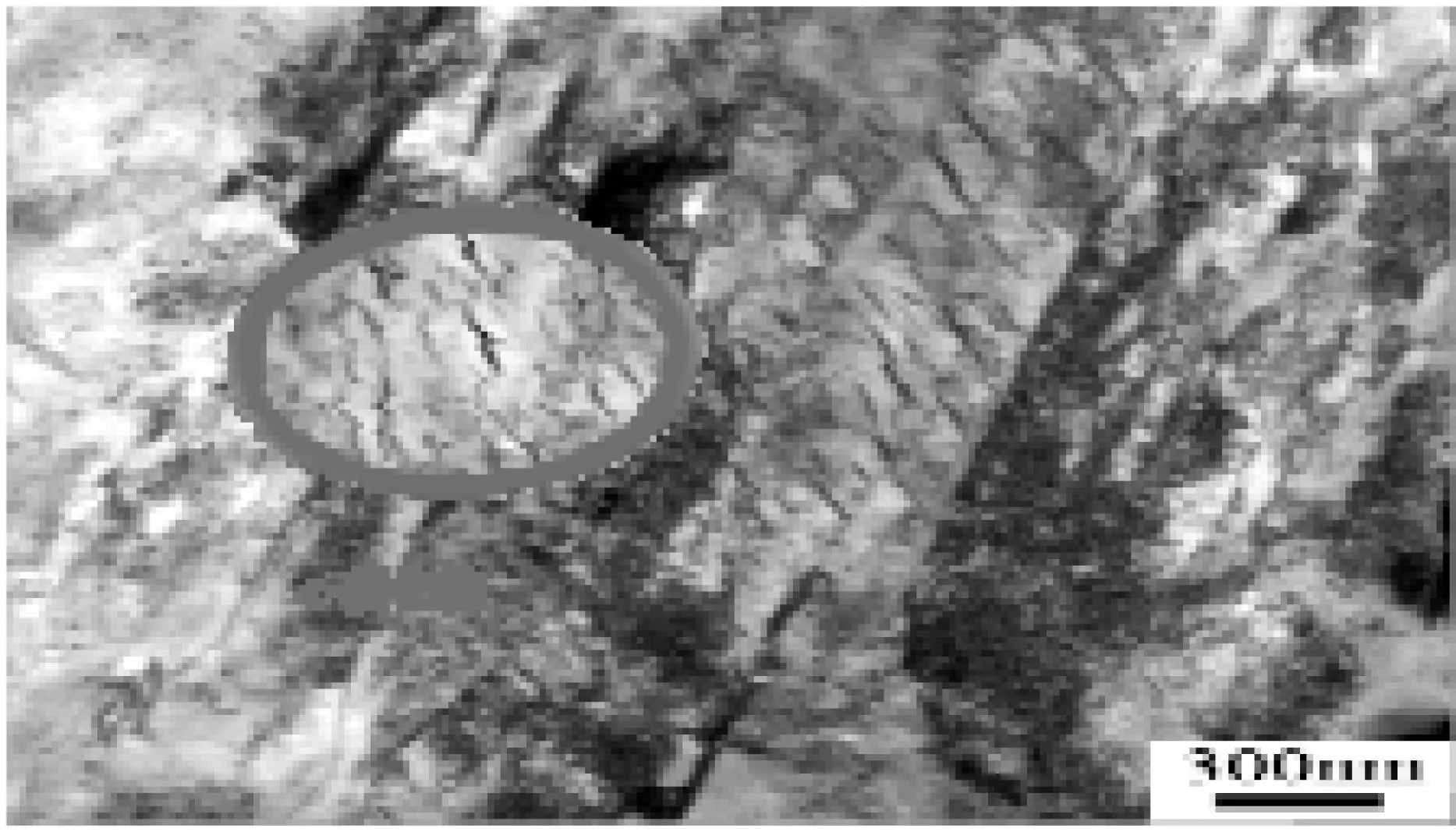

从图3中可以看出,试样在250 ℃回火后得到高位错密度的板条马氏体组织,板条宽度约为100 nm~250 nm之间,马氏体板条内弥散析出大量的波浪状ε-碳化物,同时,在马氏体板条间存在有残余奥氏体组织,由于奥氏体的晶体位向位于对称入射的条件,残余奥氏体晶粒的衬度较深,呈黑色的条状形貌,如图3(a)所示,这些残余奥氏体的存在有利于钢韧性的改善[2]。随着回火温度的升高,在350 ℃回火时,部分马氏体板条开始分解,马氏体基体发生回复,板条宽度由于相邻板条合并而增加,板条界变的不清晰,马氏体板条内的ε-碳化物消失,同时,在马氏体板条界和板条内出现了呈魏氏分布的粗大片状析出相,如图3(b)所示。

随着回火温度的继续升高,在500 ℃回火时,板条马氏体分解程度加速,回复后的α相开始发生再结晶,并长大成等轴α相晶粒,等轴的α相新晶粒将逐步取代板条状α相晶粒,在晶界处有颗粒状碳化物析出,在后面的析出相分析可知,颗粒状碳化物为合金渗碳体,板条特征逐渐消失,如图3(c)所示。当在620 ℃回火时,板条界已经基本融合,在板条上出现的α相新晶粒,逐步形成多边形铁素体。在铁素体内部和晶界析出大量的颗粒状或长条状的合金渗碳体,具有回火索氏体的特征,如图3(d)所示。

2.3回火温度对析出相的影响

利用碳膜萃取复型的方法,在高分辨JEM-2100型透射电镜下,对不同回火温度后试样析出的第二相粒子进行观察和能谱分析。当在250 ℃回火后,试样中第二相粒子析出可以分为三类:第一类是花瓣形状的粒子,尺寸都在100 nm左右,成分为Nb、V、Ti复合的碳氮化物,如图4(a)所示;第二类是中等大小的球形粒子,尺寸约为50 nm,成分也是Nb、V、Ti复合的碳氮化物,见图4(b);第三类是细小弥散的球形粒子且数量很多,尺寸为5 nm~10 nm,成分为Nb、V、Ti复合的碳氮化物,如图4(c)所示。从能谱中可以看出,粗大的第二相粒子含Ti量较高,形状呈花瓣形,而中等大小和细小的粒子含Nb量较高,形状多成球形。

(a) 第一类析出粒子

(b) 第二类析出粒子

(c) 第三类析出粒子

当在350 ℃回火后,试样中第二相粒子析出也可以分为三类:第一类是花瓣形状的粒子,尺寸在100 nm左右,成分为Nb、V、Ti复合的碳氮化物,如图5(a)所示,;第二类是中等大小的椭球形粒子,尺寸为60 nm~70 nm,成分为Nb、V、Ti复合的碳氮化物,见图5(b);第三类是球形粒子,尺寸约为50 nm,成分为Nb、V、Ti复合的碳氮化物,如图5(c)所示。从能谱中可以看出,这三类析出的粒子中含Nb量较高。与250 ℃回火时相比,随着温度的上升,在350 ℃回火时细小的球形粒子消失,只有尺寸较粗大的粒子析出。

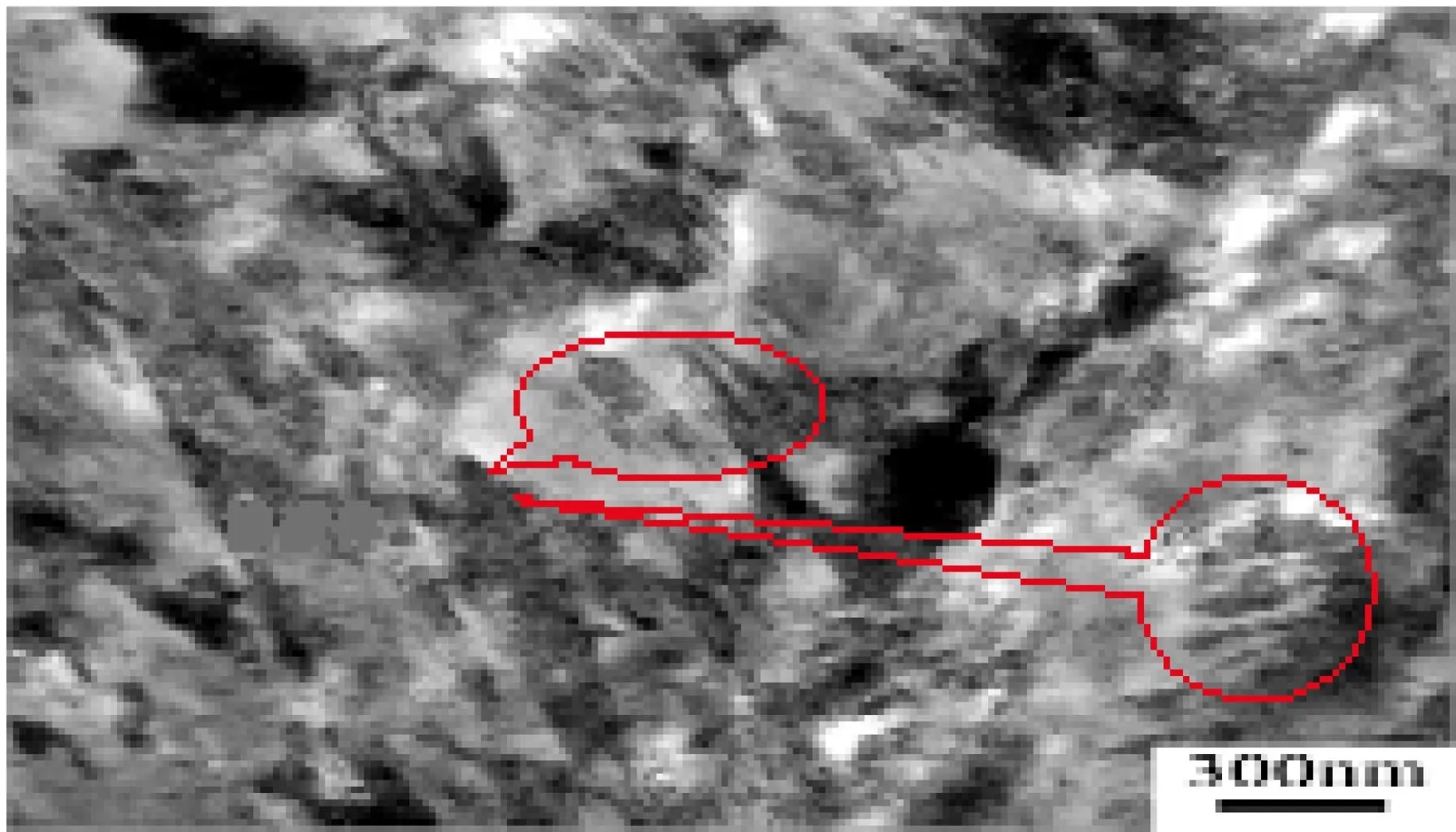

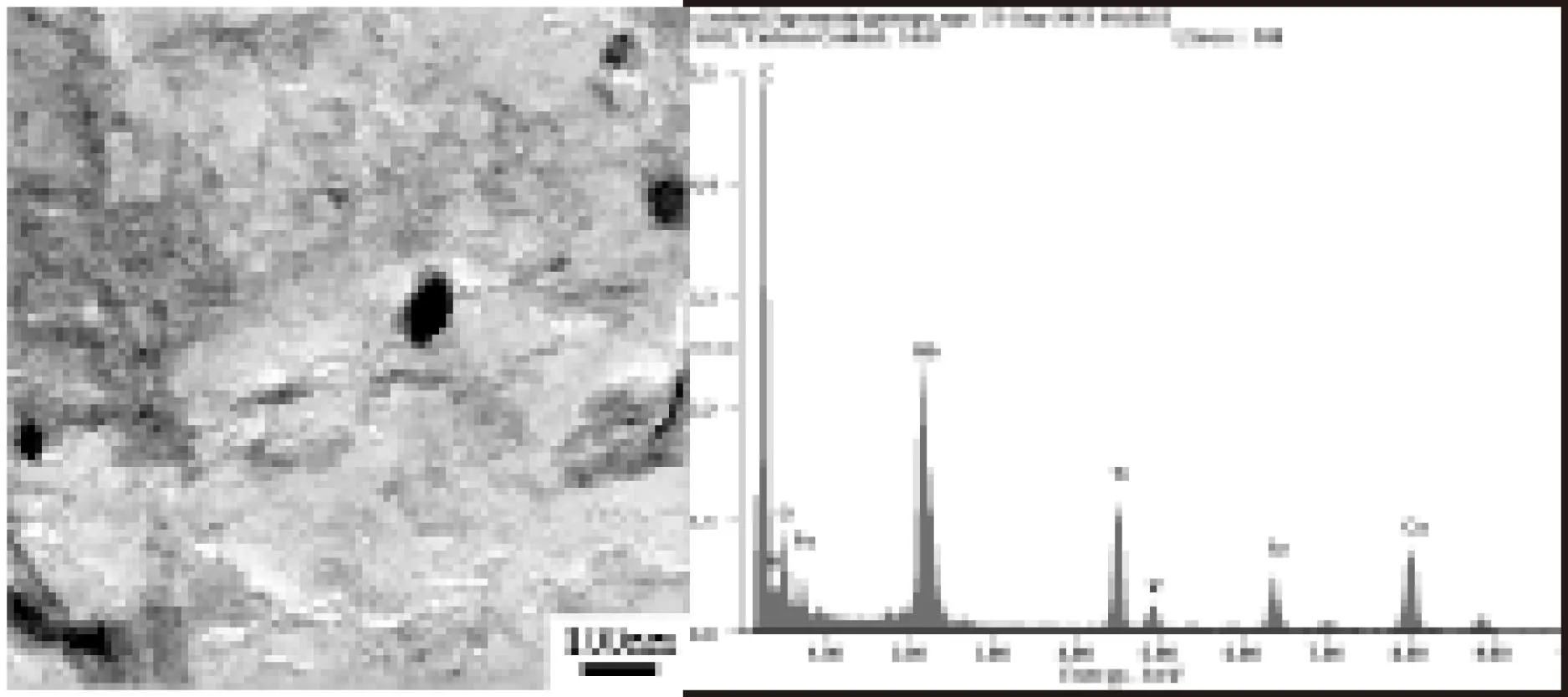

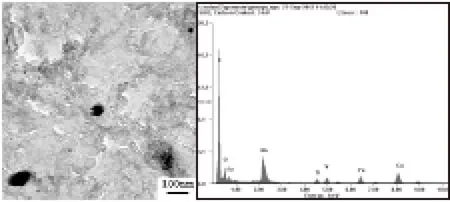

试样在500 ℃回火后,发现在晶界或者板条界有少量细小的球形或者长条形的析出物出现,如图6(a)所示,经过能谱分析可知,这些析出粒子为合金渗碳体,成分为Fe、Cr碳化物。随着温度继续升高,600 ℃回火后,晶界和板条界上的析出物显著增加,除了许多细小球形和长条形的析出物外,还有尺寸在100 nm左右的粗大粒子出现,如图6(b)所示,经能谱分析,其中细小弥散分布的粒子为合金渗碳体,与500 ℃回火时的成分相同为Fe、Cr碳化物,粗大的成分为Nb、V、Ti、Fe、Cr复合的碳化物。

(a) 第一类析出粒子

(b) 第二类析出粒子

(c) 第三类析出粒子

3分析与讨论

试验钢在250 ℃回火后,能够得到细小均匀的板条马氏体组织,马氏体内各板条束之间交叉排列,在大部分马氏体的板条间存在一层薄膜状的残余奥氏体组织,这些残余奥氏体薄膜不但能阻止裂纹在马氏体板条间扩展,还可以减缓板条间密集排列时位错端引起的应力集中,使试验钢在如此高的强度和硬度下仍然能够保持较好韧性和塑性的原因。同时,在马氏体板条内弥散析出了许多波浪状ε-碳化物,这些ε-碳化物属于六方晶系,是马氏体在低温回火时的产物,由于ε-碳化物较软,且主要在马氏体板条内部析出,因此对钢的韧性损害不大,此时试验钢的抗拉强度和屈服强度最高为1906 MPa和1633 MPa。在此温度回火时,还析出了三类尺寸大小不一、形状不同的第二相粒子,根据能谱分析可知,成分均为Nb、V、Ti复合的碳氮化物,这些碳氮化物弥散地分布在马氏体板条内部和晶界上起到了钉扎阻碍位错移动的作用[3],有利于试验钢强度的提高。

(a) 析出物形貌及能谱

(b) 析出物形貌及能谱

随着回火温度升高,当350 ℃回火时,马氏体亚结构回复不明显,ε-碳化物消失,马氏体板条内和板条界上析出了呈魏氏分布的片状渗碳体,这些渗碳体是由部分ε-碳化物转化而来的。虽然ε-碳化物消失对钢的强度有影响,但由于钢中出现了渗碳体的析出,使钢的强度下降不明显。而粗大的片层状渗碳体损害了试验钢的韧性,产生了回火脆性,冲击功降低。在此温度回火时,也出现了三类大小、形状不同的第二相析出粒子,其成分与250 ℃时析出的粒子成分相同,均为Nb、V、Ti复合的碳氮化物,只是250 ℃时析出的

回火温度达到500 ℃时,马氏体板条回复明显并发生再结晶,随着位错密度的逐渐减小,板条特征逐渐消失,在晶界或者板条界析出少量合金渗碳体,经过能谱分析可知,成分为Fe、Cr碳化物。此时试验钢出现第二次回火脆性,钢的伸长率、断面收缩率以及冲击吸收功达到一个低谷,比试验中其他温度点的值都低,抗拉强度和屈服强度也明显下降,只有硬度值略微降低。

当试验钢在620 ℃回火时,马氏体板条特征消失,此时钢的抗拉强度和屈服强度最低,而冲击吸收功显著上升,达到最大值为68 J,伸长率也达到最大值13%。这可能是因为基体上出现多边形铁素体组织,且残余奥氏体粗大化。在此温度回火时,由图3(b)可以看出,在晶界和板条界上析出了大量的合金渗碳体,经能谱分析,成分为Fe、Cr碳化物。有文献指出[4],渗碳体Fe3C的力学性能与(Fe,Cr)3C大相径庭,Fe3C的熔点高,硬度大,抗拉强度低,质脆,塑性近于零。而合金渗碳体(Fe,Cr)3C却显示出较高的伸长率,具有相当的强韧性。因此,大量弥散析出的细小合金渗碳体也使钢具有了较高的韧性和塑性。

4结论

(1)试验钢经250 ℃回火后,得到回火马氏体组织,在马氏体板条内析出大量ε-碳化物,此时钢的强度最大,抗拉强度为1913 MPa、屈服强度为1602 MPa,且由于板条间残余奥氏体的作用,试验钢具有一定的塑性和韧性,伸长率为13%、断面收缩率为50%和室温冲击功为28 J。

(2)随着回火温度的升高,在350 ℃和500 ℃回火后,强度和韧性都降低,在500 ℃回火时达到低谷。在620 ℃回火后钢中弥散析出大量的合金渗碳体,成分为Fe、Cr碳化物,试验钢的强度虽然降低了,但钢的室温冲击功显著上升达到68 J,伸长率为13%。

(3)试验钢在不同温度回火后的析出形貌呈椭球形、球形、花瓣形和长条形等多种形态。其中部分析出相可能继承了淬火态原始析出物的形貌。因为长条形、花瓣形和椭球形的界面能高于平衡球形界面能,长时间高温回火时,长条形、花瓣形或椭球形的析出相会逐渐粗化并自发地向球形演化。

5参考文献

[1]徐祖耀. 自主创新发展超高强度钢[J]. 上海金属, 2009, 30(3): 1-6.

[2]赵英利. 1500 MPa级直接淬火马氏体钢的组织控制与强化机理研究[D]. 北京:钢铁研究总院, 2010:65-83.

[3]韩孝永. 铌、钒、钛在微合金钢中的作用[J]. 宽厚板, 2006, 17(2): 21-23.

[4]饶群章, 张元好, 何汉军, 等. Cr在球铁中的作用探讨[J]. 现代铸铁, 2009, 20(5): 7-9.

收稿日期:联系人:孙浩源,工程师,河北.唐山(063016),河北钢铁集团唐钢公司长材部;2015—6—20