安钢高锌瓦斯泥综合利用试验研究

秦延华 周永平

(安阳钢铁股份有限公司)

安钢高锌瓦斯泥综合利用试验研究

秦延华周永平

(安阳钢铁股份有限公司)

摘要安钢高炉瓦斯泥由于含有较高的Zn元素,给高炉操作和生产运行带来了一些不利影响。针对如何经济、合理地利用这些数量可观的高锌含铁废弃物,实现变废为宝,进行了一系列试验研究,在推行清洁生产方面做了一些有益的尝试。

关键词高炉瓦斯泥高锌含量造球试验综合利用

EXPERIMENTAL STUDY ON COMPREHENSIVE UTILIZATION OF HIGH ZINC GAS MUD IN ANYANG STEEL

Qin YanhuaZhou Yongping

(Anyang Iron and Steel Stock Co.,Ltd)

ABSTRACTBecause of the high Zn element, the blast furnace gas mud has brought some negative effects to the blast furnace operation and production operation. In view of how the economic and rational use of such a considerable amount of high zinc iron containing waste, a series of experimental research are carried out in order to realize the waste to treasure. Some beneficial attempts have been made in the implementation of cleaner production.

KEY WORDSblast furnace gas mudhigher zinc contentpelletizing testcomprehensive utilization

0前言

随着安钢钢铁产能的提高,其冶金渣、尘泥废弃物的产出量也逐年增多,若不能很好地加以利用,将会带来资源浪费和环保问题。据统计,安钢每年在烧结炼铁系统回收利用的含铁废弃物就有几十万吨,但仍有部分尘泥没有达到最合理利用,仅炼铁高炉瓦斯泥的排放量就达几万吨。如何经济、合理地利用这些数量可观的含铁资源,不仅是关系到保护环境、减少堆放场地的问题,而且还可以有效地利用其中的Fe、C、CaO等有用资源,减少原生资源的消耗,对实施可持续发展战略具有十分重要的现实意义。

高炉瓦斯泥有两种,一次除尘泥和二次除尘泥。对于一次除尘泥,由于其含锌量较低,大多数厂矿采取往烧结中添加的方法加以利用。对于含Zn量较高的二次尘泥(含Zn量高于1%),如果返回烧结生产就会造成锌在高炉内挥发结瘤,影响高炉的稳定和顺行。一般高炉锌负荷要求小于0.2 kg / tFe,返回烧结矿的尘泥含锌量必须小于1%。所以高炉二次除尘泥是很难直接在烧结过程中加以利用的。目前,安钢高炉瓦斯泥的Zn含量高时可达5%~6%以上,由于安钢高炉瓦斯泥含有较高的Zn元素,除部分外卖,大部分都是露天堆放,不仅占用了场地,而且直接给环境带来污染。所以如何经济、合理地利用这些数量可观的高锌含铁废弃物,实现变废为宝,推行清洁生产,对安钢既有现实的经济效益,也有巨大的社会效益。

1锌对高炉的影响

锌通常以氧化物或硫化物形态进入高炉。锌的化合物在高炉内易被还原,并在高温下气化进入煤气而随之上升。一部分锌蒸气则在高炉上部低温区氧化后沉积,与炉料一起下降,如此周而复始地形成了高炉内锌的循环积累。由于大部分锌蒸气随煤气进入煤气清洗系统,其中的大部分锌进入了污泥,若污泥在烧结回收再利用,因为在烧结过程中锌难以被脱除,于是锌就会重新进入高炉进行再循环[1]。

另外,炉内富集的锌蒸汽会渗入炉墙并与炉衬结合,形成低熔点化合物而软化炉衬,使炉衬的侵蚀速度加快。锌蒸汽在上升过程中,氧化锌还会冷凝粘结在上升管、下降管、炉喉及炉身上部砖衬上或上料系统内表面,在这些部位形成高锌尘垢,在条件具备时就会转变为高锌炉瘤。它不仅会破坏炉料和煤气的正常分布,导致炉况失常,严重时还会使煤气管道等设备受到损坏[2]。

2国内高锌瓦斯泥处理现状

近年来,随着我国矿产资源的减少和日益严格的环保要求,许多钢铁企业和科研部门开展了一些高锌高炉瓦斯泥的回收利用研究工作,有的已付诸生产实践。目前,我国钢铁企业对高锌高炉瓦斯泥的利用主要有以下几种情况:有些钢铁企业直接用作烧结配料或制作球团;有些钢企则因产量小,作废弃物排弃,既污染了环境又浪费了资源;广东韶钢和广西柳钢高炉瓦斯泥中锌含量较高,其主要是采用火法工艺回收其中的锌。另外,宝钢等一些大型钢铁企业,则在试验室用浮选一磁选、磁选一浮选或重选一浮选一磁选联合工艺处理高炉粉尘等含铁废弃物,可获产率50%、含铁60%的铁精矿,同时回收产率16%、含碳67%的炭精粉,对单独分离出的含锌等尘泥再另行处理。总之,现阶段我国对高锌瓦斯泥的综合利用研究工艺尚不成熟,方法也不够完善,有待于进一步研究,且投资较大,动辄就数百万元到数亿元。在当前情况下,对安钢来说资金压力不容小觑,用过大的投入一劳永逸地解决问题也是不现实的。

3安钢高锌瓦斯泥综合利用试验

根据安钢目前实际状况和国内其它企业的经验,再综合考虑投资问题,安钢在高锌高炉瓦斯泥压制成球及应用方面开展了一些试验研究。其目的主要如下:

(1)使高炉瓦斯泥中的锌等有害元素不再进入高炉系统循环富集,减轻高炉冶炼过程中锌等有害元素的不良影响;

(2)以较少的投入达到废弃物合理利用,绿色环保的目的。

3.1安钢高锌瓦斯泥的成分

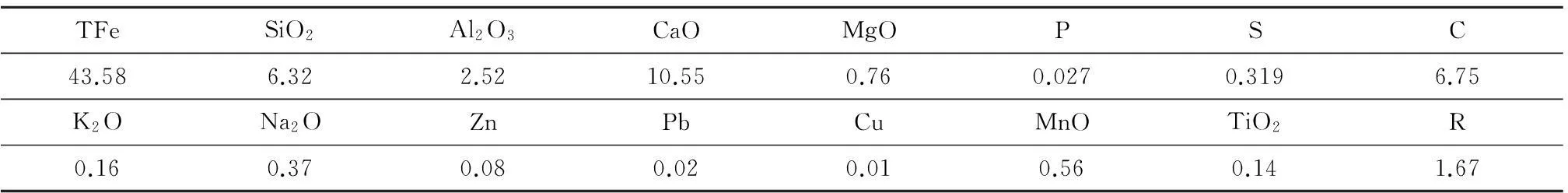

安钢高锌瓦斯泥及炼钢除尘灰成分化学分析,见表1。

其它一些钢铁企业瓦斯泥的化学成分见表2。

表1 安钢高锌瓦斯泥、除尘灰化学成分 / %

表2 国内某些钢铁企业瓦斯泥的化学成分 / %

从表1、表2可以看出,安钢2000 m3级高炉的瓦斯泥含锌量为6.16%,450 m3级高炉瓦斯泥的含锌量为5.24%,这种高锌含量的瓦斯泥是不能被烧结直接利用的。与其它钢企的瓦斯泥成分相比较,安钢无论 450 m3级高炉系统,还是 2000 m3级高炉系统,高炉瓦斯泥都具有较高的锌含量,瓦斯泥的碳含量尽管在20%左右,但也处于较 高状态。

3.2造球焙烧试验及分析

目前很多钢企利用瓦斯泥生产球团,作为炼钢所用的冷却剂。安钢也决定采用此工艺路线,并采用表3配比,添加一定的粘结剂,在一定压力下压制成球。成球后在一定温度下进行24 h干燥焙烧,然后化验其成分及检测抗压强度,结果见表4、表5。

表3 试样配比 / %

表4 试样的化学成分 / %

表5 试样的抗压强度 N / 个

从表4可以看出,试样具有较高的TFe和一定数量的SiO2、CaO和MgO,从化学成分看,试样完全可以代替块矿作为冷却剂,同时又具有良好的造渣功能。但从表5抗压强度可知,1#、2#和3#试样的抗压强度均难以满足强度要求。从烧成球的内部情况看,球呈未烧透现象,仅有表面形成了薄薄的一烧透层,具有较好的强度。随后又在较高的温度环境下对生球进行焙烧,焙烧后检测发现在球的表面出现了一定厚度的高空隙层,在球的内部出现了一定的金属铁,但球的强度仍然较差。

上述试验表明:在目前高炉瓦斯泥含碳20%左右的情况下,利用高锌瓦斯泥造球并高温焙烧是很难生产出较高强度成球的。在高温时,球表层的碳与氧气发生反应,生成气体逸出,所以表层呈蜂窝状,在内部碳则与三氧化二铁发生反应,生成了金属铁和气体,同样造成球内部疏松,也导致强度不足。可见高炉瓦斯泥成球高温焙烧也不能满足炼钢添加工艺要求。

3.3冷固压球试验

考虑到安钢高锌瓦斯泥含碳量较高、瓦斯泥球在高温焙烧的不可行性,安钢又在高炉瓦斯泥及其它含铁废弃物冷固压球成型方面做了一些试验。经过一系列试验及不断优化,最终获得的了良好的试验效果。高锌瓦斯泥成球化学成分符合炼钢工艺要求,抗压强度可达500 N/个以上,也满足试验要求。具体方案如下:

(1)方案一:瓦斯泥30% +氧化铁皮70%,外加粘结剂2%~3%,常温干燥;

(2)方案二:瓦斯泥50% +氧化铁皮50%,外加粘结剂3%~3.5%,常温干燥;

(3)方案三:瓦斯泥70% +氧化铁皮30%,外加粘结剂3.5%~4%,常温干燥。

由于受炼铁原燃料和高炉实际生产的影响,瓦斯泥成分波动也比较大,所以瓦斯泥球的成分也会有所波动,但根据安钢高锌瓦斯泥的取样分析,其基本范围如下:Zn >5.5%,TFe >35%,C >13%,其余成分为CaO、MgO、SiO2、Al2O3等。

4高锌瓦斯泥球的工业应用尝试

鉴于高炉瓦斯泥球良好的造渣性能,考虑在炼钢过程中加以应用。在转炉炼钢中不仅可促进化渣,还可充分利用其含碳量较大的发热价值。瓦斯泥球中的碳可降低渣中TFe%含量,提高金属收得率,碳与氧反应放热,可提高钢水温度降低铁水比,加大废钢用量,有利于缓解因铁水不足导致的增钢增效难题。随后按方案一在第二炼钢厂3#35 t转炉进行了十炉次高锌瓦斯泥球入炉冶炼试验。添加量根据现场具体冶炼造渣情况而定,大致范围初定为200 kg/炉次~300 kg/炉次。试验目的是对比当前原料条件下高炉瓦斯泥球对冶炼工序的适应性,同时分析高炉瓦斯泥球中的锌对转炉烟道的影响。高炉瓦斯泥球的化学成分见表6。

表6 高炉瓦斯泥球的化学成分 / %

本次试验在3#转炉Q235B钢种进行,同时在1#转炉HRB335钢种上作对比试验,高炉瓦斯泥球和1#转炉污泥球在吹炼前由废钢斗加入,3#转炉烧结矿由料仓加入。铁水、废钢、石灰等原材料为同期进厂产品,以确保在成分基本相同的情况下对比加入高炉瓦斯泥球后在冶炼工艺、终渣成分和钢种成分等方面的影响。

在试验过程中,试验炉次和对比炉次冶炼过程平稳,均未出现大的喷溅,也未因高炉瓦斯泥含碳出现化渣不良和返干现象,未对转炉冶炼产生任何不良影响。在转炉瓦斯泥球加入量35.99 kg/t钢的情况下,出钢温度满足终点要求。如果减少烧结矿的用量,从渣料结构和出钢温度看还可以加大高炉瓦斯泥球用量。同时,试验数据显示使用高炉瓦斯泥球对转炉脱P、S影响不大,在送检钢样中也没有发现Pb、Zn富集的现象。

5结论

(1)试验研究表明,安钢高锌瓦斯泥球化学成分及抗压强度能满足炼钢工艺要求,且炼钢加入后,能提高钢水温度降低铁水比,可加大废钢用量。

(2)在试验条件下,添加高炉瓦斯泥球对转炉脱P、S影响不大,瓦斯泥球用量还可加大。

(3)转炉烟尘回收利用后可能会出现Zn的循环富集现象,其对转炉烟道的影响有待进一步研究和探索。

(4)该工艺可使安钢高炉高锌瓦斯泥中的锌等有害元素不再进入高炉系统循环富集,从而减轻高炉冶炼过程中锌等有害元素对高炉冶炼的不良影响,同时以较少的投入达到废弃物合理利用,绿色环保的目的。

6参考文献

[1]王筱留.钢铁冶金学[M].北京:冶金工业出版社, 1994:127-129.

[2]周岩,刘梦华,陈伟华.浅析锌对高炉冶炼的影响[J].通钢科技,2003(3):22-23.

收稿日期联系人:秦延华,高级工程师,河南.安阳(455004),安阳钢铁集团有限责任公司技术中心;:2015—8—5