机尾除尘风机的高压变频节能改造

史爱萍

(天津天铁冶金集团有限公司第二炼铁厂,河北涉县056404)

机尾除尘风机的高压变频节能改造

史爱萍

(天津天铁冶金集团有限公司第二炼铁厂,河北涉县056404)

为节约电能,对机尾除尘风机进行高压变频节能改造。通过对电气主回路、变频冷却系统等方面进行改造,节能效果明显,机尾除尘风机运行情况良好,改善了工艺条件,取得了较高的经济和社会效益。

除尘风机;高压变频;异步电机;节能;改造

1 引言

第二炼铁厂机尾除尘风机原配置了1台10 kV/1 600 kW异步电机,在实际改造以前,除尘风机主要采用岗位现场利用手操器手动调节风门开度的方式控制除尘管道内的风量,按照其收尘点数量及分布计算,电机功率裕量较大,且风机通过风门调节,风损也大,导致电能浪费严重,同时,电机工频启动特别困难,启动电流大,对整个电网冲击较大,容易造成电机损坏。

进行变频改造后,风机风板的开度保持全开,基本不需要改变,主要通过监视管道负压,依靠LDJ节能系统的PID调节计算,然后通过AD隔离转换模块输出信号到高压变频器,通过改变机尾除尘高压变频器的输出频率,最终实现电机以预定的速度驱动风机,从而达到调节风量的目的。

与此同时,进行变频改造后,电机从0HZ按照预设时间平稳启动到预定频率,有效减轻了电机工频启动时对电机的电流冲击,消除了对传动系统和主机的冲击力,大大降低了机械维护费用。

机尾风机变频改造完成后,运行情况良好,节能效果明显,大大改善了工艺条件,具有极高的经济和社会效益。

2 实际改造方案

2.1 计划改造前除尘工艺

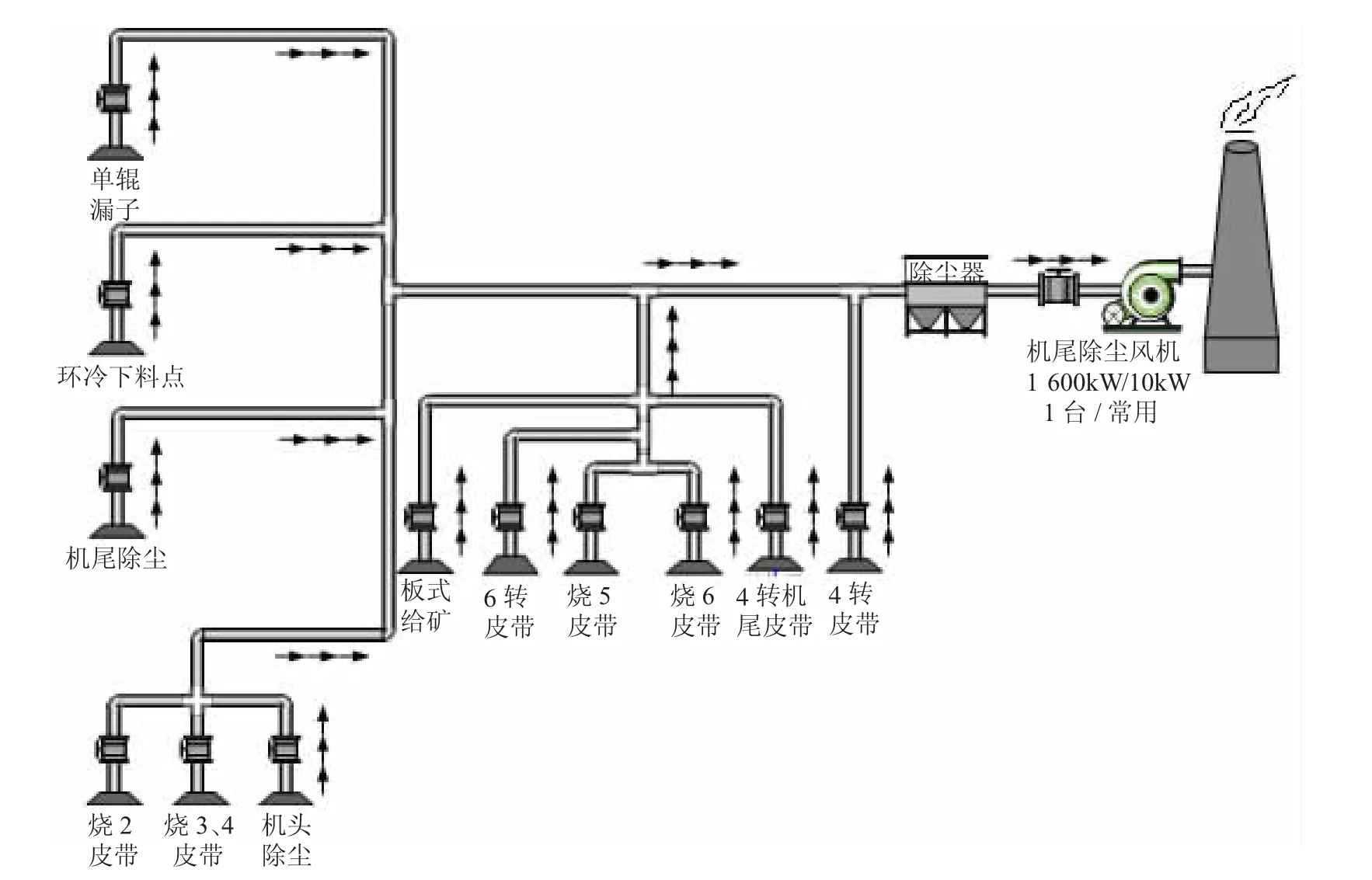

机尾除尘风机是对烧结矿破碎和筛分过程中产生的灰尘进行收取,并通过除尘器进行合理排放;本系统配备1台1 600 kW机尾除尘风机,使用方式为常用。具体的工艺收尘点如图1所示。

由图1可知,机尾除尘收料点主要包括烧结室部分设备(含环冷机)、一次混合室、SZ4转运站,位置比较分散。同时,机尾除尘选用一台280 m2双室四电场电除尘器和一台DTJY2×26.5F锅炉离心引风机。除尘器收集的粉尘经螺旋输送机至贮灰仓,再由仓式泵打入灰尘矿槽。烟气经60 m高烟囱排入大气,烟囱上口直径∅4 200 mm。

2.2 实际改造方案

2.2.1 原控制回路说明

图1 机尾除尘收尘点示意图

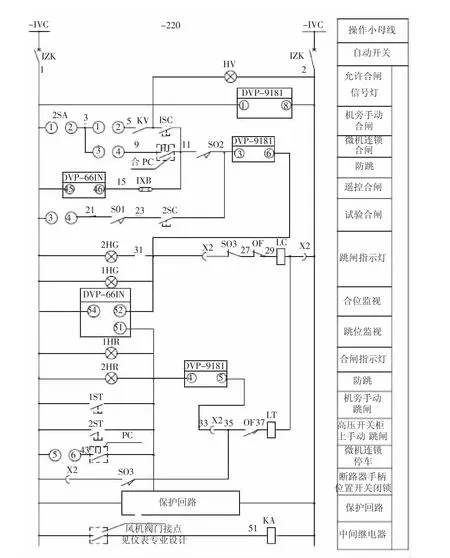

由图2可知,机尾除尘原控制设计为按钮直接控制QF高压开关工频启动,同时和风门开度进行连锁:即启动前风门必须关闭,减少启动时启动负载。

2.2.2 电气主回路改造

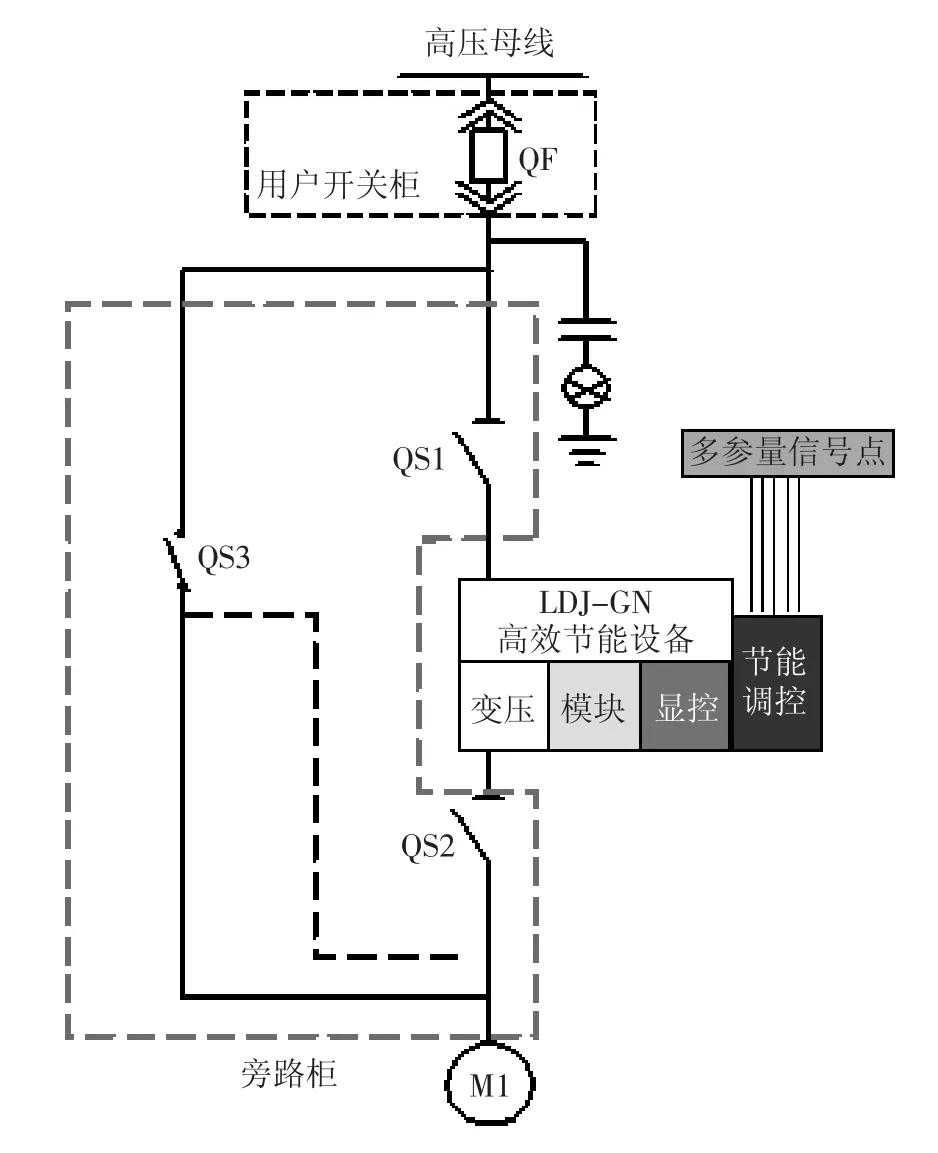

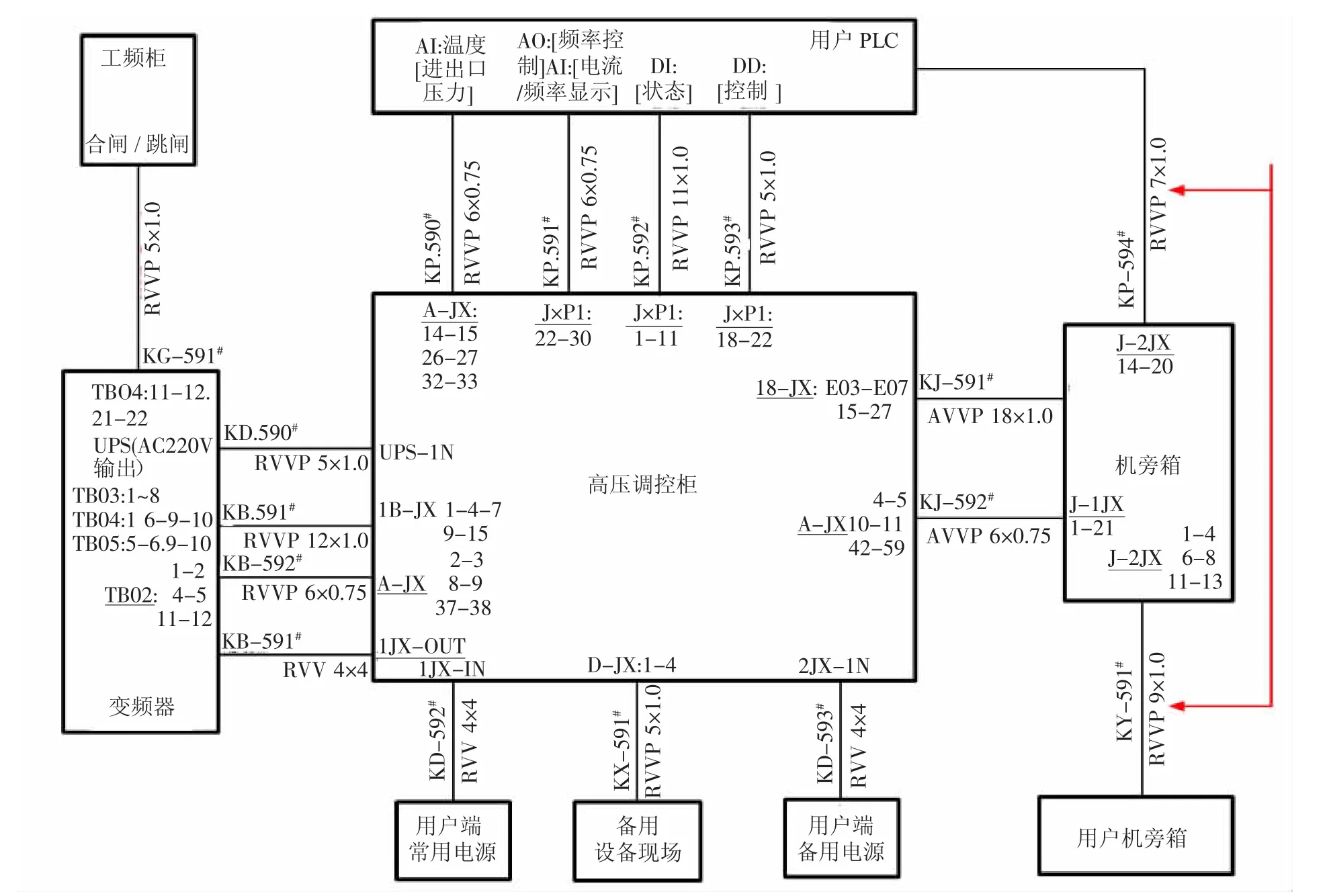

本次改造,计划安装1套1台LDJ-GN-10KV/ 1600智能化节能装置,通过采集压力和温度等信号智能调控1台1 600 kW烧结机尾除尘风机节能运行。本装置配有工频旁路系统,当节能装置出现故障时,可手动切换至工频旁路,保证正常工作,如图3所示。

如图3所示,主回路电气原理图,QF为原有设备,位于烧结高压控制站,工频旁路启动时经旁路柜内的QS3开关直接驱动电机运行;变频方式运行时,用户需要在原机旁远程控制QF开关闭合,然后经旁路柜内的QS1输入到LDJ高效节能设备,这时,旁路柜内QS2处于闭合状态,保证LDJ和电机直接相连。然后用户通过新增操作箱,启动变频器来驱动电机变频运行。

由图3可知,一旦变频出现故障,可以在确保QF停电状态下,对QF2和QF3进行人工倒闸操作,使线路切入工频模式。图中,QS2和QS3存在机械互锁,防止发生误操作,引发事故。

需要说明的是,在机尾除尘高压变频改造设计中,需要岗位对变频器进行预充电。充电结束后,变频器会检查刀闸状态是否准备好,然后变频器会发出高压允许合闸指令,QF高压开关送电后,变频器完成自检后会发出变频就绪信号,可执行启动操作。

2.2.3 变频冷却系统

节能装置系统采用安装风道强制将热量外排并空调相结合的冷却方式。考虑到现场灰尘以及变频发热量大的因素,本次改造需要将进风滤网设计为双层可拆卸模式,保证灰尘过滤效果以及滤网清理方便;同时,室内空调匹数满足变频器在炎热夏季发热降温需求。

2.2.4 变频器控制

变频节能装置的控制设计是根据系统的设计要求、结合设备系统的安全、工艺的保障和现场控制的便捷等因素进行设计;它通过采集各系统运行信号,运用传统PID控制、先进模糊控制和人工智能控制技术,根据“跟随负荷同步”理论,应用成熟的变频调控技术和独创的节能调控技术,实时跟踪负荷变化,调控拖动电机输出功率与实际负荷需求相匹配实现节能。

3 变频控制技术设计

3.1 变频调控原理框图

本次机尾除尘变频改造,其具体实现调控原理如图4所示。

3.2 控制技术

图2 原控制回路说明

3.2.1 基本控制原理

实时采集用户PLC中的除尘风机系统进出口管道压力信号,然后通过硬线接入到高压调控柜,经过高压调控柜内的DCS进行一系列的运算,计算出除尘管道内的实际负荷风量,并参考用户界面上设置的风量负压参数,利用PID模式调控风机系统的运行风量和压力,使机尾除尘电机在高压变频的控制下,始终保持电机功率和除尘系统的负荷变化相匹配,从而达到节约电能的目的。

3.2.2 同步跟随技术

同步跟随技术是LDJ独创的节能技术。众所周知,风机、水泵类负载根据其使用情况的不同,其驱动负载的变化,直接受到工厂实际生产量、不同的系统工况以及不同的运行规律变化等多种因素影响,这就导致了此类系统的负载特性曲线不断变化。本次改造的高压变频系统,能够使高压变频器驱动电机的实时输出功率跟随不同负荷的变化同步输出,实现“跟随负荷同步、功率按需输出“的最佳节电效果。

3.2.3 风门联动负压调控技术

本调控技术是专门针对第二炼铁厂烧结机尾除尘风机的运行特性设计。按照图1中收尘点分布以及运行间歇的实际情况,做出如下设计:

(1)在烧5、6皮带区域的12个除尘支管道上,应有一个电动风门。

(2)在烧2皮带、烧3、4皮带和机头除尘区域的三个支管道上,需各安装一个电动风门。

通过实时采集烧5、6皮带区域皮带下料信号,由终端控制系统自动或手动两种方式调控12个除尘支管道风门的开或关;实时采集烧结料放料信号,通过终端控制系统自动或手动两种方式调控烧2皮带、烧3、4皮带和机头除尘区域的3个除尘支管道风门的开或关,避免浪费,具体的控制信号由烧结主控PLC以及配料PLC提供,并通过工控网络传输到机尾除尘PLC实现和变频器DCS的信号共享。

最后依照“跟随负荷同步”理论,实时采集除尘器前负压信号,智能控制除尘风机的运行。当各支管风门调节变化时,除尘器前负压值会相应发生变化,当负压有上升趋势时,智能控制系统控制除尘风机减速运行,当负压有下降趋势时,智能控制系统控制除尘风机加速运行,始终维持除尘器前负压恒定。通过风门联动负压调控技术,实现联达“跟随负荷同步,功率按需输出”,达到最佳节电效果。

4 远程监控实现

4.1 除尘PLC改造

第二炼铁厂机尾除尘本体控制PLC为昆腾系列PLC,本次改造需要在增加数字量输入输出模块

图3 主回路电气原理图

图4 调控原理框图

各一块,同时增加模拟量信号以及温度信号模块各一块,以实现风机远程启动、停止操作以及远程监视运行、温度以及电流等信号。这些信号主要通过电缆从变频器操控柜接入。

4.2 除尘上位监控改造

本次改造,机尾除尘上位监控需要增加风机各种操作监视等画面。原除尘画面为IFIX4.0,通讯采用MBE接口和PLC通讯。

4.3 各种报警实现

通过PLC采集变频器、风机轴承、电机本体各种温度,利用底层程序实现各种相关温度高报警,温度高高变频停机操作,并加入历史曲线,方便查询。

5 结束语

高压变频节能改造在机尾除尘风机应用前,烧结机尾除尘风机风门平均开度为48%,10 kV工频运行电流平均为55 A;改造应用后,风门开度为100%,运行频率平均为37 Hz,平均电流为37.4 A,平均节电率为32%,年节约电费145万元。与此同时,随着变频改造后电机转速降低,启动电流冲击减小,也相应地保护了设备,岗位工实现远程监控,减轻了工人劳动负担。

High Voltage Frequency Conversion and Energy Saving Revamp on Machine End Dedusting Blower

SHI Ai-ping

(Iron-making Plant 2,Tianjin Tiantie Metallurgical Group Co.,Ltd.,She County, Hebei Province 056404,China)

In order to save electric energy,high voltage frequency conversion and energy saving revamp was conducted on machine end dedusting blower.Electric main circuit,frequency variable cooling system and so on were improved,bringing remarkable energy saving effect,good running conditions of machine end dedusting blower and better process conditions.High social and economic benefits were achieved.

dedusting blower;high voltage frequency conversion;asynchronous motor;energy saving; revamp

10.3969/j.issn.1006-110X.2015.03.016

2015-01-04

2015-01-30

史爱萍(1977—),女,工程师,主要从事电气自动化方面的研究工作。