超低碳冷轧基料开发

李善彬

(天津天铁冶金集团有限公司,河北涉县056404)

超低碳冷轧基料开发

李善彬

(天津天铁冶金集团有限公司,河北涉县056404)

介绍了天铁超低碳冷轧基料St13开发实践。采用铁水预处理→转炉冶炼→RH→连铸→热轧的工艺路线,充分发挥RH精炼炉脱碳、去磷、脱气、去夹杂的冶金功能;热轧采用“三高一低”的温度制度,保证钢材的加工性能,严格控制表面质量和板型质量,研制开发出的超低碳冷轧基料St13性能优异。

超低碳钢;RH真空精炼炉;轧钢;工艺

1 引言

超低碳钢是用于生产深冲压和超深冲冷轧基板的主要原料,广泛应用于汽车、家电、精密焊管等行业。天铁针对下游冷轧客户对产品性能、表面、板型的严格要求,根据天铁热轧的铁水条件和工艺装备特点,自主设计成分,充分发挥RH真空精炼炉作用,精确控制钢水成分,提高钢水纯净度;轧钢工艺通过合理的工艺制度,对带钢表面和板型质量严格控制,成功开发出具有成分稳定、夹杂物少、表面光洁、板型及断面形状良好等特点的超低碳冷轧基料,被广泛应用于家电、汽车、食品等行业,深受用户好评。

2 生产工艺

2.1 成分设计

为了使冷轧以后的钢板具有优良的成形性能,冲压成形时不开裂、不起皱,形状准确而稳定。钢板要有高的塑性应变比值(r值)、高的均匀伸长率

(δv)和总延伸率(δt)、低的屈服强度及高的应变硬

化指数(n值)因此,要严格控制以下元素:

2.1.1 碳元素

对于低碳系列冷轧基料属于有害元素,超低碳钢一般要求铁水中钢的C含量不超过80×10-6,钢中固溶碳含量不利于深冲性能,因此必须严格控制。天铁通过RH真空脱碳工艺目前可稳定控制在30×10-6以下。

2.1.2 硅元素

Si在钢中可以提高基体强度和疲劳性能,但破坏钢的冷成型性,也是夹杂物重要来源,再生产超低碳钢时必须要严格去除。

2.1.3 锰元素

锰元素本身对钢板冲压性能的直接影响很小,但是由于固溶强化机制明显,容易提高钢板强度。同时Mn元素和S容易形成MnS夹杂,对钢板冲压性能有很大影响。但为了消除S的热脆倾向,较少板坯角部裂纹,因此需要一定量的Mn,控制Mn/S比在一定范围以上。

2.1.4 铝元素

Al元素一般作为强脱氧剂加入钢中,可以和钢中的氮形成ALN,提高钢的时效性能。通过合理热轧与冷轧工艺,ALN可以作为抑制剂控制晶粒的大小和形状,提高钢板成型性能。

2.1.5 P、S元素

P、S作为钢种有害元素,严重影响钢板的韧性和冷成型性能,必须尽量控制。

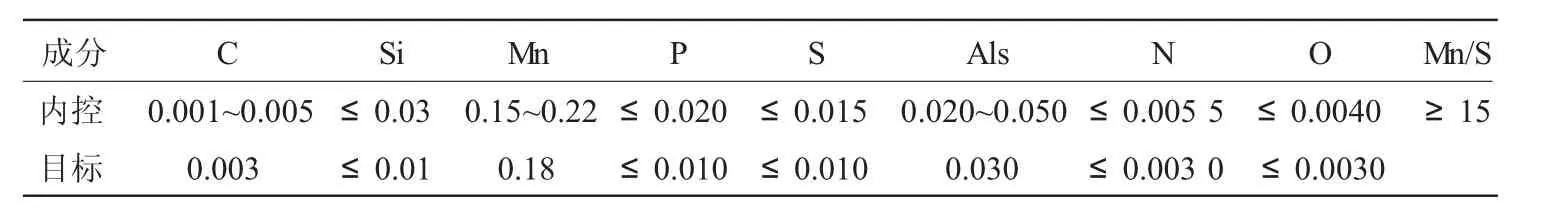

通过以上分析,及生产经验最终确定了超低碳冷轧基料St13的化学成分(见表1)。

表1 St13熔炼成分设计%

2.2 RH真空精炼炉工艺技术开发

传统超低碳钢生产采用铁水预处理→转炉冶炼→LF→RH→连铸→热轧的工艺路线,要求转炉低碳出钢,LF精炼炉调整成分温度,去除夹杂物,RH真空精炼炉脱碳脱气。这种工艺存在工序多,处理周期长,尤其是转炉低碳出钢容易对转炉炉况造成破坏,而且钢水中氧含量较高,加重RH真空精炼的负担。天铁根据自身装备特点,采用转炉高碳出钢直接上RH工艺,充分发挥RH脱碳、去磷、脱气、去夹杂的冶金功能,优化了精炼周期,解决了炉机匹配的问题,满足了实际生产的需要。

2.2.1 RH-FMB深脱碳工艺

RH-MFB是在真空槽内增加MFB顶吹氧枪,通过氧枪吹氧强度和氧枪高度的控制匹配,协调脱碳并对钢水加热进行温度补偿,有效地加快了脱碳速率,缩短了RH处理时间,降低了转炉出钢时对钢水含碳量、钢水温度的工艺要求,提高了转炉炼钢的效益。RH-MFB由于有顶吹氧枪向熔池供氧,存在真空脱氮、CO和氩气泡携带脱氮、熔渣脱氮等途径,凡是脱碳优越的区域对脱氮都是有利的。

获得更低碳含量钢水的关键技术为:在转炉出钢后调整钢水中氧值,保证到RH的氧值范围在550×10-6~650×10-6,同时较高的出钢温度对RH脱碳是有利的。保证必要的脱碳时间,不少于20 min。保证良好的极限真空度。在生产实践中建立了RH处理过程10 min升温吹氧和加铝升温的计算模型,对吹氧操作进行了有效的控制。

2.2.2 RH真空碳脱氧工艺

钢中T[O]高低基本反映了钢中夹杂物的多少,因此应主要通过降低钢中T[O]来减少钢中夹杂物。按氧的除去方式不同,钢水的脱氧方式可分为:沉淀脱氧、扩散脱氧、真空碳脱氧。碳氧反应产物为CO或CO2,可完全排出钢液,因此在所有脱氧剂中碳是最洁净的。对于碳低氧高的钢液(如低碳铝镇静钢),采用常规的RH纯脱气处理,处理结束后钢中氧含量必然高,这就造成终脱氧的耗铝量增大和夹杂物增多。根据现有条件实行真空碳脱氧技术:采用高碳出钢技术,转炉出钢碳含量提高至0.05%~0.08%,通过RH炉真空脱碳的技术将成品碳含量控制在0.01%~0.03%,降低钢中全氧量,减少夹杂,提高钢水纯净度。为了充分发挥真空的作用,应使钢水面处于无渣、少渣的状态,并应在尽可能高的真空度下处理较长的时间。在脱气处理前期分批少量加入碳粉可以有效地脱掉钢中的氧,最低可达0.002 7%,同时缩短脱气时间,减少耗铝量。

2.2.3 RH真空条件下的深脱磷工艺

天铁的铁水[P]基本在0.120%~0.170%范围,平均为0.150%。在转炉吹炼终点通常控制在 [P]≤0.02%。超低碳钢对钢中的磷含量有着严格的要求,一般要求小于0.010%,甚至更低。为进一步降低钢中磷含量,必须发挥RH精炼炉脱磷工艺技术。

为了减少出钢回磷,转炉出钢严格执行二步挡渣法,减少下渣量,确保大包内渣层厚度≤100 mm。为了形成对RH进一步脱磷的有利条件,在转炉出钢过程中加入CaO、Al2O3、CaF2等改质料,使初始顶渣碱度达到3.0以上。在RH深脱碳开始时,加入一定量(CaO/Al2O3/CaF2)比例约2:1:0.1)且碳含量极低的脱磷剂,增加钢包渣碱度,改善钢包顶渣的流动性,在RH强制脱碳过程的吹氧过程中,钢水良好的热力学和动力学条件,加入一定量的脱磷剂,实现钢水的RH高效去磷。RH深脱碳完毕时,加入一定量脱磷剂增加钢包渣碱度,防止钢包渣向钢水返磷。通过以上措施,可稳定获得大于30%脱磷效果。

2.3 轧钢工艺

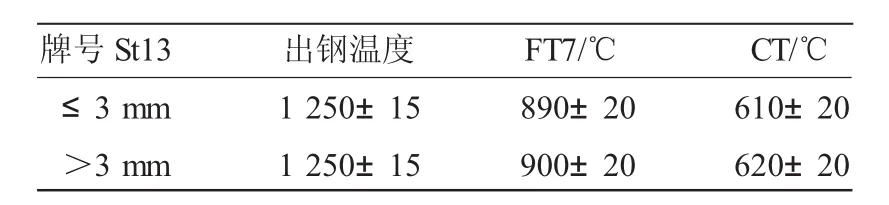

为了使低碳系列冷轧基料具有良好的冲压性能,热轧过程必须要保证得到细小均匀的热轧态组织,同时避免产生不利于冲压成型的{001}热轧态织构。为了控制热轧过程固溶元素和析出物的存在状态,采用“三高一低”的热轧温度制度,即高温加热、高温粗轧、Ar3以上高温终轧和低温卷取,目的是让AlN在高温时固溶,在快速冷却低温卷取时避免其析出,而在冷轧后退火时慢慢析出,以抑制不利织构{100},而相对促进有利织构{111}形成。同时,根据生产经验,要严格控制在炉时间和出炉温度。出炉温度过低,AlN无法固溶到钢中,而且板坯表面缺陷不易去除。出炉温度过高,板坯表面炉生氧化铁皮过后,除鳞不净,冷轧酸洗后产生“山水画”缺陷。出炉温度过高、在炉时间过程还会导致边裂及边部翘皮缺陷,因此制定了热轧温度制度(见表2)。

表2 St13热轧温度制度

层流采用前段快速冷却方式,粗调段冷却速率设为20,精调段设为12.7。

2.4 带钢表面质量和板型质量控制

由于超低碳冷轧基料St13对表面要求严格,因此必须重点控制氧化铁皮压入和表面麻点缺陷。通过优化加热制度,调节空燃比,降低炉生氧化铁皮;增设除鳞道次,精心维护除鳞系统设备及计算除鳞交叉角度调整中间坯厚度,避免次生氧化铁片。通过优化轧制计划,控制轧制节奏,调整精轧负荷,有利地保护轧辊氧化膜,避免带钢表面出现麻点缺陷。

为了保证板型及断面形状良好,避免出现板型缺陷,一方面通过调整辊型和负荷分配,精心操作以提高带钢的凸度,减小楔形使得带钢凸度大于楔形和局部高点。另一方面,加强窜辊功能维护以及保证工作辊冷却均匀,避免轧辊不均匀磨损而产生的局部高点。此外,还通过优化计划编排,加强过程监控,及时更换轧辊等措施,有效控制了板型缺陷。

3 产品分析

3.1 力学性能

St13经性能检测,屈服强度为175~250 MPa,抗拉强度为270~360 MPa,延伸率为40%~56.5%,冷弯性能优异。

3.2 金相分析

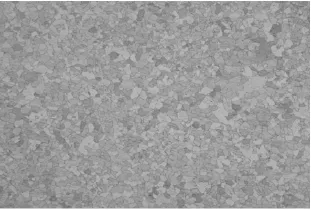

超低碳冷轧基料St13的金相组织比较简单,主要是铁素体和少量珠光体。经过检测,晶粒度在7~8级,晶粒平均直径在0.02~0.03 mm。晶粒大小均匀,无混晶现象。

典型的金相情况见图1。

图1 St13金相组织

4 结束语

在超低碳钢St13开发过程中,充分发挥了RH精炼炉脱碳、去磷、脱气、去夹杂的冶金功能,实现了钢水化学成分的精确控制,使用碳粉代替部分铝进行脱氧,降低了合金成本,提高了钢水纯净度。轧钢工艺采用“三高一低”的热轧温度制度,有效地控制了抑制剂AlN的固溶和析出,使带钢经冷轧退火后获得良好的冲压性能。通过加强带钢表面质量控制和板型质量控制,满足了冷轧工序对表面和板型要求。

[1]张鉴.炉外精炼的理论与实践[M].北京:冶金工业出版社,1996.

[2]国际钢铁协会.洁净钢生产工艺技术[M].北京:冶金工业出版社,2009.

[3]李华.板带材轧制新工艺、新技术与轧制自动化及产品质量控制实用手册[M].北京:冶金工业出版社,2006.

Development of Ultra-low Carbon Cold Rolling Base Material

LI Shan-bin

(Tianjin Tiantie Metallurgical Group Co.,Ltd.,She County,Hebei Province 056404,China)

The paper describes the developing practice of St13,ultra-low carbon cold rolling base material,at Tiantie.A process route of hot metal pretreatment→converter melting→RH→continuous casting→hot rolling was taken to bring the metallurgical functions of RH refining furnace,such as decarburization,dephosphorization,degassing and inclusion removing,to full play.A temperature system of“Three Highs and One Low“was adopted for hot rolling to ensure the processing properties of steel products and strictly control surface quality and plate profile.Therefore,the developed St13,ultra-low carbon cold rolling base material,possesses excellent properties.

ultra-low carbon steel;RH vacuum refining furnace;rolling;process

10.3969/j.issn.1006-110X.2015.03.007

2015-01-16

2015-02-07

李善彬(1965—),男,高级工程师,天津天铁冶金集团有限公司总经理,主要从事生产、技术、安全等工作。