水压对大直径棒材淬硬层深度的影响

尹德福,陈志强,余延庆,刘 飞,陈其伟,杨树宝

(1.安徽工业大学冶金工程学院,安徽马鞍山243002;2.中冶华天工程技术有限公司轧钢事业部,南京210019)

在线淬火技术就是利用热轧终了时的余热进行在线淬火,原理是在棒材终轧组织仍处于奥氏体状态时,利用其本身的余热在轧钢作业线上直接进行淬火处理,将热轧变形与热处理有机结合在一起,通过合理控制热轧后棒材的冷却工艺参数(冷却速度、开冷温度、终冷温度和冷却方式等)达到改善棒材组织和性能的目的。通过这种方式,棒材的生产成本不仅明显降低,而且其机械综合性能仍可得到保证[1-3]。

国内外对小直径(40 mm以下)棒材的在线淬火技术已有大量的研究,且部分研究已应用到生产实际,如日本神户钢铁公司神户钢厂、台湾丰新连续式棒材厂及上海宝钢集团第五钢铁厂等[4]有成熟的在线淬火技术。对于大直径棒材在线淬火方面的研究国内外报道较少,仅国外Danieli公司在意大利Acciaierie Bertoli Safau(ABS)工厂有1条生产直径20~120 mm棒材和边长40~100 mm方钢的作业生产线,但是轧线主要生产正火材,调质材生产能力小,且与轧线生产能力不匹配[5]。实际生产中,为提高大直径棒材质量,研究大直径棒材的在线淬火技术迫切需要。因此,笔者在参考小直径棒材穿水冷却的研究基础上,探讨大直径棒材在穿水过程中水压对其淬硬层深度的影响,为大直径(Φ40~150 mm)棒材在线淬火线的合理建设提供参考和依据。

1 临界冷却速度和表面换热系数的确定

1.1 临界冷却速度

连续冷却转变(CCT)图是在连续冷却条件下测定的,接近生产实际,据此求得的临界冷却速度作为评估大直径棒材的淬硬层深度。临界冷却速度的判断依据是700℃时的冷却速度[6],表达式为

其中:vc为临界冷却速度,℃/s;Δt为从800℃到500℃的冷却时间,s。将计算出的临界冷却速度与直接从其他CCT图确定的临界冷却速度进行对照,采用硬度和金相组织对公式进行校核。得到45钢、42CrMo钢达到淬硬层深度(即体积分数50%的马氏体)的临界冷却速度分别为72,10℃/s。

1.2 表面换热系数

大直径棒材轧后在线淬火过程中,在冷却设备确定的情况下,水压是影响其冷却效果的主要参数,故在大直径棒材在线淬火模拟中,主要研究水压对大直径棒材淬硬层深度的影响。棒材穿水冷却装置结构示意如图1[8-9],冷却器直径取360 mm,有4个进水口,每个进水口的直径为47 mm,2个出水口,每个出水口直径为100 mm。在输入冷却水压强0.1~2.4 MPa的情况下,得到进水管内流场数据,结果如图2。

图2表明,随着水压的增加,水速增加相对缓慢。通过水速可计算出水流量和水流密度,表达式为:

其中:w为水流量,m3/h;ν为水流速度,m/s;S为进水管截面积,m2;ρ为水流密度,L/(m2·min);r为棒材半径,mm。进而通过水流密度计算表面换热系数h[7],表达式:

θ<600℃时

θ>600℃时

其中θ为表面温度。通过上述关系式可得不同水压下的表面换热系数,且表面换热系数随着水压的增大而增大。

2 模型的建立

2.1 模型的网格划分

设定棒材为简单的无限长圆柱体结构,选取棒材内部截面作为研究对象,所取的截面距端部的距离远大于棒材的直径,因而可以忽略端部热交换对截面的影响。为节省计算时间,将采用二维有限元模型对淬火过程进行研究。鉴于棒材截面的对称性,取其1/4(圆截面)建立计算模型,图3为利用MSC.MARC有限元软件建立直径80 mm棒材的有限元模型示意图,采用PLANE131三角形六节点单元划分网格,单元数2 549个,节点数5 182个;同时为保证模拟计算淬硬层深度的精确性,沿直径方向每2个节点的间隔为0.5 mm;图中所示箭头为施加的表面换热系数。默认大直径棒材开冷时内外温度均匀,开冷温度为900℃,冷却水温度为现场的冷却水温30℃。采用持续冷却,以确保得到不同规格大棒材的最大淬硬层深度。

2.2 热物性参数

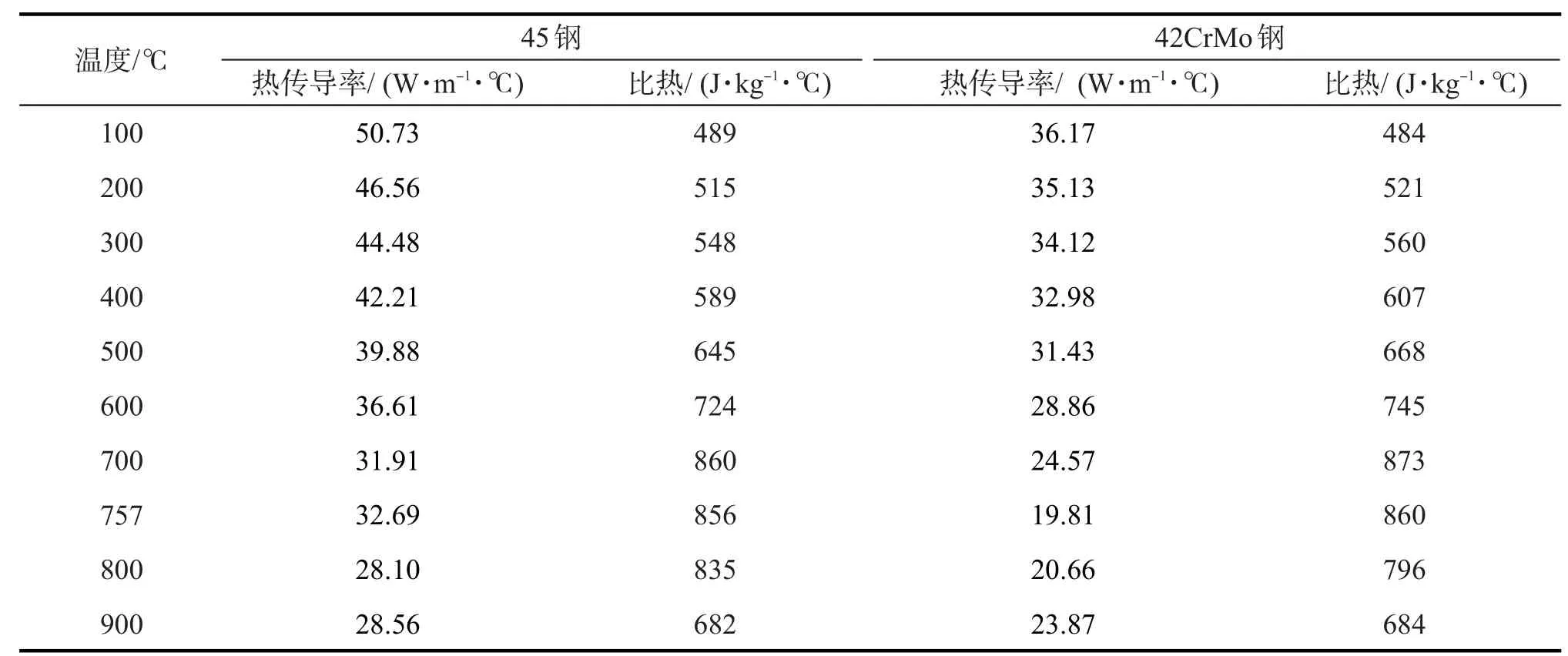

淬火过程中材料的温度变化范围较大,热物性参数应看成温度的函数[10-11],2种大直径棒材的热物性参数如表1。

表1 45钢和42CrMo钢的热物性参数Tab.1 Thermal properties of 45 steel and 42CrMo steel

3 有限元模型的实验验证

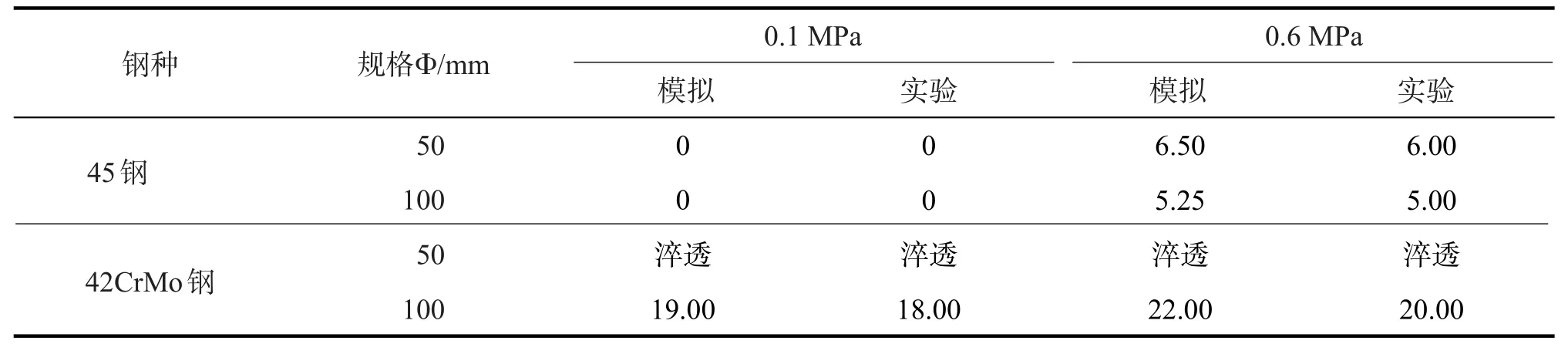

为验证所建有限元模型的正确性,通过带有水压调节功能的淬火实验装置,对直径50,100 mm的45钢及42CrMo进行淬火实验。加热试样至900℃并保温一段时间后取出固定,开启水泵进行淬火。具体参数为水压0.1,0.6 MPa(水温30℃),冷却时间3 min。对淬火后的试样进行金相和硬度分析,得到试验钢的淬硬层深度。淬硬层深度实验数据与模拟结果如表2。

从表2可知,模拟的计算结果与实验的实测值吻合较好,表明模拟结果具有一定的可信度,能够较好地运用于模拟实际在线淬火过程。

表2 淬硬层深度实验值和模拟值的对比(mm)Tab.2 Comparison between experiment value and calculated value(mm)

4 有限元计算结果及分析

通过MSC.MARC有限元软件对直径50,80,100,150 mm的45钢和42CrMo钢大直径棒材在线淬火过程的温度变化进行模拟计算。

4.1 温度场模拟结果与分析

图4为大直径棒材在线淬火过程的4个典型时刻棒材横截面上的温度分布。由图4可见,开始淬火时,试样表面温度急剧下降,随着时间推移,棒材心部温度也开始冷却,直至在线淬火结束。图5为直径80 mm的45钢棒材心部在不同水压下的温降曲线。由图5可知:在前15 s温降曲线几乎水平,15 s时温降逐渐开始,水压对其的影响逐渐显现;水压从0.1 MPa增大到1.2 MPa时,对棒材心部的冷却效果影响明显,继续增加时,影响效果则逐渐降低(曲线间隔渐密),即继续增大水压对棒材冷却效果的提高已不显著。图6为不同规格的42CrMo钢在1.2 MPa水压下达到最大淬硬层深度的温度冷却曲线,通过计算得出,42CrMo钢淬硬层深度随着棒材直径的增加向表面移动,这为大直径(Φ40~150 mm)棒材在线淬火线的建设提供了理论依据。

4.2 水压对淬硬层深度的影响

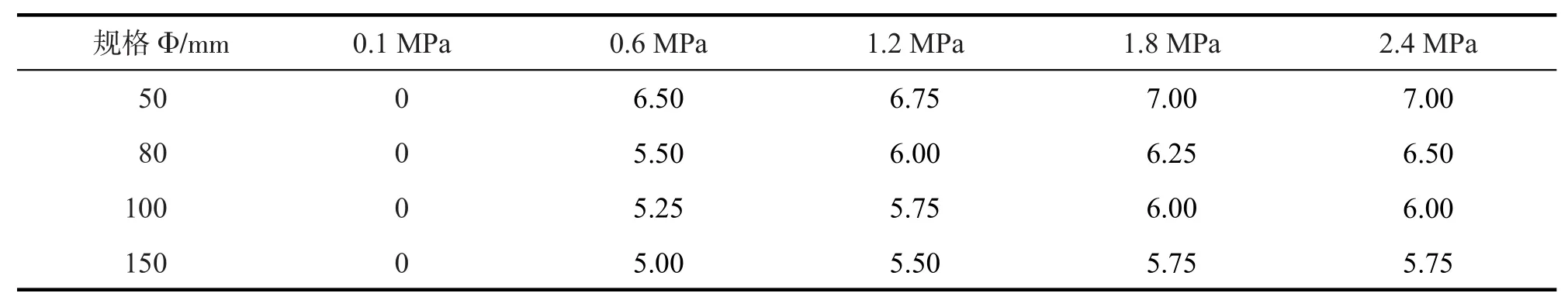

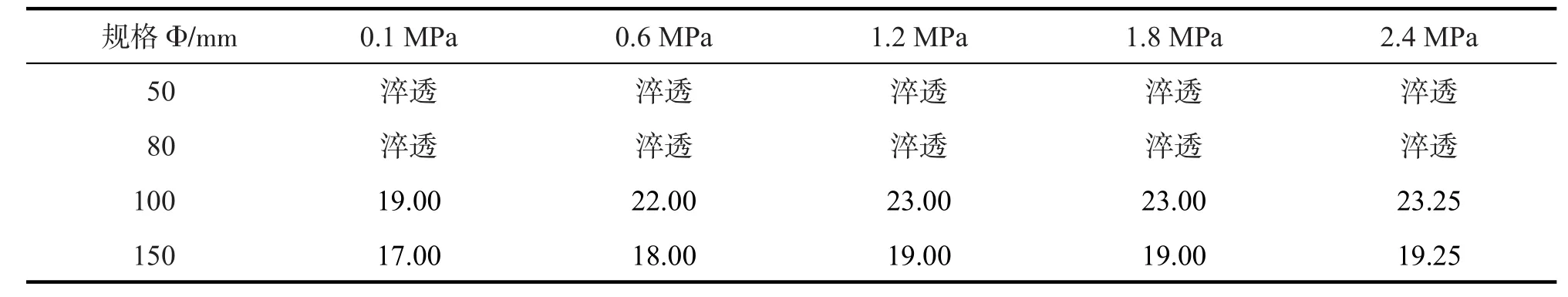

根据临界冷却速度和原工艺参数,模拟得到不同规格的45钢和42CrMo钢在不同水压下的淬硬层深度,分别如表3,4。为进一步研究水压对大棒淬硬层深度的影响,加大水压的范围,初步设定为0.1~2.4 MPa。

表3 45钢淬硬层深度的预测(mm)Tab.3 Prediction of the hardened layer depth of 45 steel(mm)

表4 42CrMo钢淬硬层深度的预测(mm)Tab.4 Prediction of the hardened layer depth of 42CrMo steel(mm)

由表3可以看出:当水压为0.1 MPa时,直径80 mm的棒材表面并不能形成有效的淬硬层;当水压增加到1.2 MPa时,淬硬层深度能够达到6.00 mm,0.6 MPa时也能达到5.50 mm,但当水压增加到2.4 MPa时,45钢的淬硬层深度仅为6.50 mm,较1.2 MPa时增加量不超过9%。由此得出:当水压超过1.2 MPa后随着水压的继续增大,其对淬硬层的影响效果程度逐渐减小。其余3种规格的45钢有类似规律,不同规格的42CrMo也具有同样规律(表4)。

综上所述,水压对大直径棒材的淬硬层深度有较大影响,但其影响程度随水压的增大而逐渐减小。综合分析,为了节约成本,降低能耗,在实际大棒材在线淬火中,水压在1.2 MPa时最佳。

从传热学的角度分析来看,大直径棒材淬火是对流边界条件下二维不稳定导热过程,是由冷却介质同淬火大直径棒材表面之间的热交换过程和大直径棒材表面向内部的热传导过程组成的。由于大直径棒材截面上各点的热传导距离不同,从大直径棒材表面到中心的各点冷却速度是逐渐减小的。通常来说,当距离大直径棒材表面某一深度处的冷却速度等于临界冷却速度时,从该深度以外的大直径棒材表层就成为淬硬层。因此,水压不同,截面上的冷却速度分布也不一样,根据热传导规律,水压越大,截面上的冷却速度等于大直径棒材的临界冷却速度的位置越靠近心部,从而淬硬层深度越深;反之,水压越小,临界冷却速度的位置越移向表面,从而淬硬层深度越浅。

5 结 论

1)通过连续冷却转变实验,得到45钢、42CrMo钢达到淬硬层深度(即体积分数50%的马氏体)的临界冷却速度分别为72,10℃/s。

2)利用非线性有限元数值模拟软件,考虑材料变物性参数及相变潜热,对大直径棒材在线淬火过程进行温度场模拟计算,计算结果与实验结果吻合较好。

3)水压对大直径棒材冷却效果影响显著。水压增加,冷却效果越好,大直径棒材淬硬层深度越深,但水压增加到1.2 MPa后,其对大直径棒材淬硬层深度增加程度减弱。因此,在大直径棒材在线淬火时,建议水压在1.2 MPa时最佳。

[1]孙慎宏.控轧控冷及其作用分析[J].特钢技术,2005(4):24-27.

[2]曹淑敏,陈其伟,朱国辉,等.20MnSi钢筋热连轧温度场的热力耦合分析[J].安徽工业大学学报(自然科学版),2011,28(4):355-357.

[3]林承江.直接淬火中碳钢的微观组织与力学性能研究[D].昆明:昆明理工大学,2005.

[4]王有铭,李曼云,韦光.钢材的控制轧制和控制冷却[M].北京:冶金工业出版社,2009:156-161.

[5]Grgic I,Borzone P,Sosic D,et al.ABS“LUNA”rolling mill:Progress,developments and results from 2000 to today[C]//第七届中国钢铁年会论文集.北京:冶金工业出版社,2009:175-188.

[6]吴季训,周光裕.钢的淬透性应用技术[M].北京:机械工业出版社,1994:99-101.

[7]管晓光.热连轧棒材温度场及相变模拟研究[D].昆明:昆明理工大学,2006.

[8]张少军,王令宝,邵鸿丽,等.大直径GCr15轴承钢棒材穿水冷却规律及工艺研究[J].冶金设备,2009(1):38-42.

[9]罗敏,祝赛华,唐嘉.湍流式高效穿水冷却工艺对棒材组织性能的影响[J].轧钢,2007,23(6):63-65.

[10]Cheng H M,Huang X Q,Wang H G.Calculation of the residual stress of a 45 steel cylinder with a non-linear surface heat-transfer coefficient including phase transformation during quenching[J].Journal of Materials Processing Technology,1999,89:339-343.

[11]王玉峰,刘才,高林,等.42CrMo棒材轧后输送与缓冷过程温度场的模拟分析[J].燕山大学学报,2012,36(2):108-112.